关于纵梁腹面翘曲问题的研究

魏 东, 王平科, 赵彦博, 高彦伟

(宁德时代新能源科技股份有限公司, 福建 宁德 352000)

0 引 言

车身纵梁是车架的重要组成部件,其精度对车身总成具有重要意义。近年来,为了降低汽车本体质量,对制件强度提出了新的要求,车架各部件均趋向于使用高强钢制造,这导致纵梁等制件回弹加大,尤其是腹面侧壁的翘曲回弹,成为影响制件达到总成精度要求的阻碍。

现研究了纵梁腹面翘曲数值模拟方法,并通过理论CAE分析与现场验证,制定了纵梁成形的工艺方案,对纵梁翘曲和扭曲进行补偿,提高了纵梁成形的精度。曲为成形工艺所导致,现场调试无法彻底解决,必须依靠数控加工的方式进行回弹补偿。

1 纵梁腹面翘曲问题描述

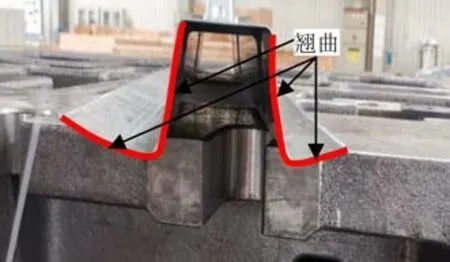

图1所示为某车型的纵梁内板在调试过程中腹面位置产生的翘曲缺陷,这会影响制件的焊接,导致焊点不牢,存在开焊风险,影响车身焊接质量。

图1 翘曲截面

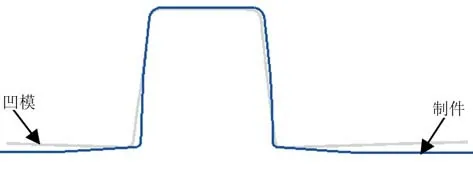

图2所示为CAE分析在回弹时制件与凹模工具体对比状态,Autoform分析结果同样有翘曲状态。经过对CAE分析结果和现场调试状态对比,制件翘

图2 CAE分析截面

2 纵梁腹面翘曲问题原因分析

纵梁制件造型为“几”字型结构,腹面拔模角为5°,单纯采用试验研究和理论解析方法难以解决现场翘曲等问题,以下从制件的造型成形特点、现场冲压工艺设计以及成形原理等方面分析该区域产生翘曲的原因。

2.1 双动拉深工艺方案介绍

双动拉深工艺采用带压边圈成形,上模随压力机滑块下行,随后与板料接触,上模压料面与压边圈压住板料,压边圈上有10 mm深的拉深坎提供进料阻力,如图3所示,制件成形过程中板料一直受到拉深坎约束,直至成形结束。

图3 双动拉深工艺方案

2.2 制件翘曲回弹原因剖析

工艺设计阶段为保证制件充分拉深,设置了拉深槛(深度为10 mm,R角为R8 mm),板料经过拉深槛圆角与凹模口圆角向里流动,经过圆角1处硬化转移至法兰,经过圆角2处硬化转移至侧壁,如图4所示。

图4 双动拉深工艺设计

为保证侧壁成形减薄满足要求,双动拉深为局部拉深,凹模圆角放大至R8 mm;为保证整形到位,制件凹圆角为R3 mm,局部拉深槛圆角放大至R15 mm,如图5所示。

图5 整形示意图

3 纵梁腹面翘曲问题解决对策

通过原因分析确认,翘曲产生的主要原因是材料成形过程中流入R角,其解决措施:①消除拉深槛R角;②调整凹模口圆角大小;③提升翘曲位置研合精度,对翘曲位置强压;④增大压边圈压力,减少进料量。针对纵梁腹面翘曲问题开展了研究和探讨,最终确定选择以下2种解决措施。

(1)将拉深槛取消,避免材料经过拉深槛弯曲硬化,如图6所示。

图6 拉深槛取消

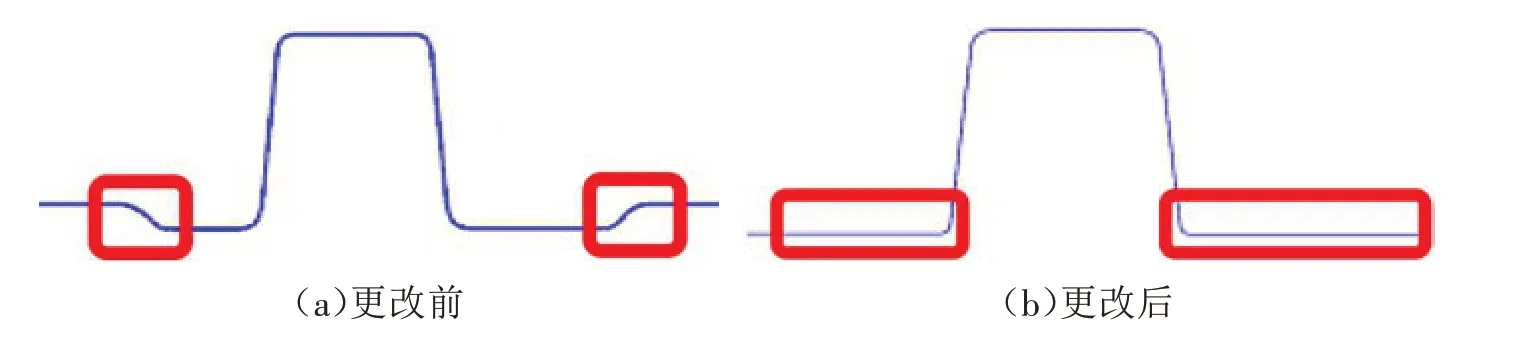

(2)更改凹模口R角大小,如图7所示,将原凹模口由R8 mm调整为R3 mm,提升横向拉应力,减少成形流入量,达到去除拉深槛后的阻料目的。

图7 更改凹模口R角

由于前期CAE分析结果与现场调试制件趋势一致,按照新制定的工艺方案进行Autoform反算,确认回弹状态。图8所示为更改后CAE分析状态,制件翘曲问题消除,需实际整改验证分析结果的准确性。

图8 更改后CAE分析效果

4 现场调试

根据制定的翘曲解决方案,重新修改了拉深模的拉深槛形状,同时减小了凹模口R角,模具修改完成后对其进行验证发现,翘曲问题改善效果明显,制件在拉深模上贴合状态良好,用平直尺对比腹面平整度,仅显示0.2 mm的缝隙,整改效果达到预期要求,焊接边的平面度满足焊装和总装的要求。图9所示为工艺优化后的制件实物,翘曲回弹得到解决,侧壁翘曲量由1.5 mm减小到0.2 mm

图9 优化后的制件

5 结束语

经过对纵梁翘曲问题跟踪确认,模具前期分析存在失效,需要从前期分析、问题横展、造型设计等方面提升,针对翘曲问题从以下思路进行解决。

(1)梁类件拉深设计要统筹考虑分模线与压料面形状,拉深槛的设置方向需考虑R角的硬化残留。

(2)拉深采用小的凹模口R角,抑制侧壁翘曲。

(3)因制件造型限制无法实现而导致的缺陷,需要在SE阶段从工艺能实现的角度进行优化改善,避免后期问题的发生。