220 kV变电站智能化技术改造方案研究

布 赫

(内蒙古电力(集团)有限责任公司乌兰察布供电分公司,内蒙古 乌兰察布 012000)

1 工程概况

整体电压等级:220/110/35 kV。本站220 kV间隔:220 kV部分采用双母线接线,220 kV主变压器2台,220 kV出线间隔5回,母联间隔1回, 2组TV间隔,互感器为新宁光电电子式互感器。本站110 kV间隔:110 kV部分采用双母线接线,7回线路间隔,1回母联间隔,2组TV间隔。本站35 kV间隔:35 kV部分为单母分段接线,11回线路间隔,3组电容器间隔,1台接地变,1回分段间隔,2组TV间隔,35 kV为户内开关柜布置。

2 设计依据和整体思路

以国家电网公司最新颁布的智能化变电站相关设计规范和方案为基础,并在部分先进技术条件成熟的前提下优于其设计方案来实施。

以最少的投资,最智能化的设备、最安全可靠的实施方案、来完成本站的智能化改造工作,并突出变电站智能化的特点。

针对于本站的特点,组建“三层两网”(站控层、间隔层、过程层、站控层网络、过程层网络)的智能化变电站框架。

站控层采用双星型以太网结构确保安全可靠性,配置单套的一体化平台主机并集中组屏。间隔层均采用智能化的保护测控装置,其中主变间隔采用双套冗余的主后一体化保护测控装置(220 kV电压等级均采用双套),其余间隔采用单套的保护测控装置,保护装置均采用直采直跳模式,由于本站仅有备自投装置须垮间隔采集GOOSE信息量和采样信息量,所以建议GOOSE信息量通过点对点模式完成,同时SV数据也采用点对点模式来完成,这样可以节省大量的智能化改造的投资成本(约节省50万元的投资)和优化屏柜的布置(不须针对交换机单独组屏)。

采用最优化的组屏方案:站控层及间隔层设备(后台监控系统、远动设备、保护测控等)在主控室内集中组屏。220 kV及110 kV过程层设备(合并单元、智能终端、在线监测IED等)统一下放至一台就地智能控制柜内安装,其中110/35 kV部分线路及主变侧智能终端合并单元采用合智一体的装置进行组屏,可大量节约屏柜空间。35 kV每个间隔采用保护、测控、合并单元、智能终端、计量五合一的智能化装置就地安装在开关柜内。

根据本站现有设备的运行情况,总体原则是不改变开关、变压器设备和辅助设备的运行状态进行智能化的改造,其中包括将智能辅助系统通过规约转换接入一体化平台中,220 kV开关、变压器设备外部增加传感器和在线监测IED,达到开关的机械特性(开关分、合闸次数、电流、速度等)和主变的油色谱和局放的在线监测。建议使用传统互感器,用合并单元配合传统互感器进行改造,或更换为更可靠的互感器。

站内均采用先进、可靠、集成、低碳、环保的智能设备(智能一次设备、智能二次设备、一体化平台、智能辅助系统、智能化调试设备等),以全站信息数字化、通信平台网络化、信息共享标准化为基础,站内自动完成信息采集、测量、控制、保护、计量和监测,并可根据需要支持电网实时自动控制、智能调节、在线分析决策、协同互动等高级功能[1]。

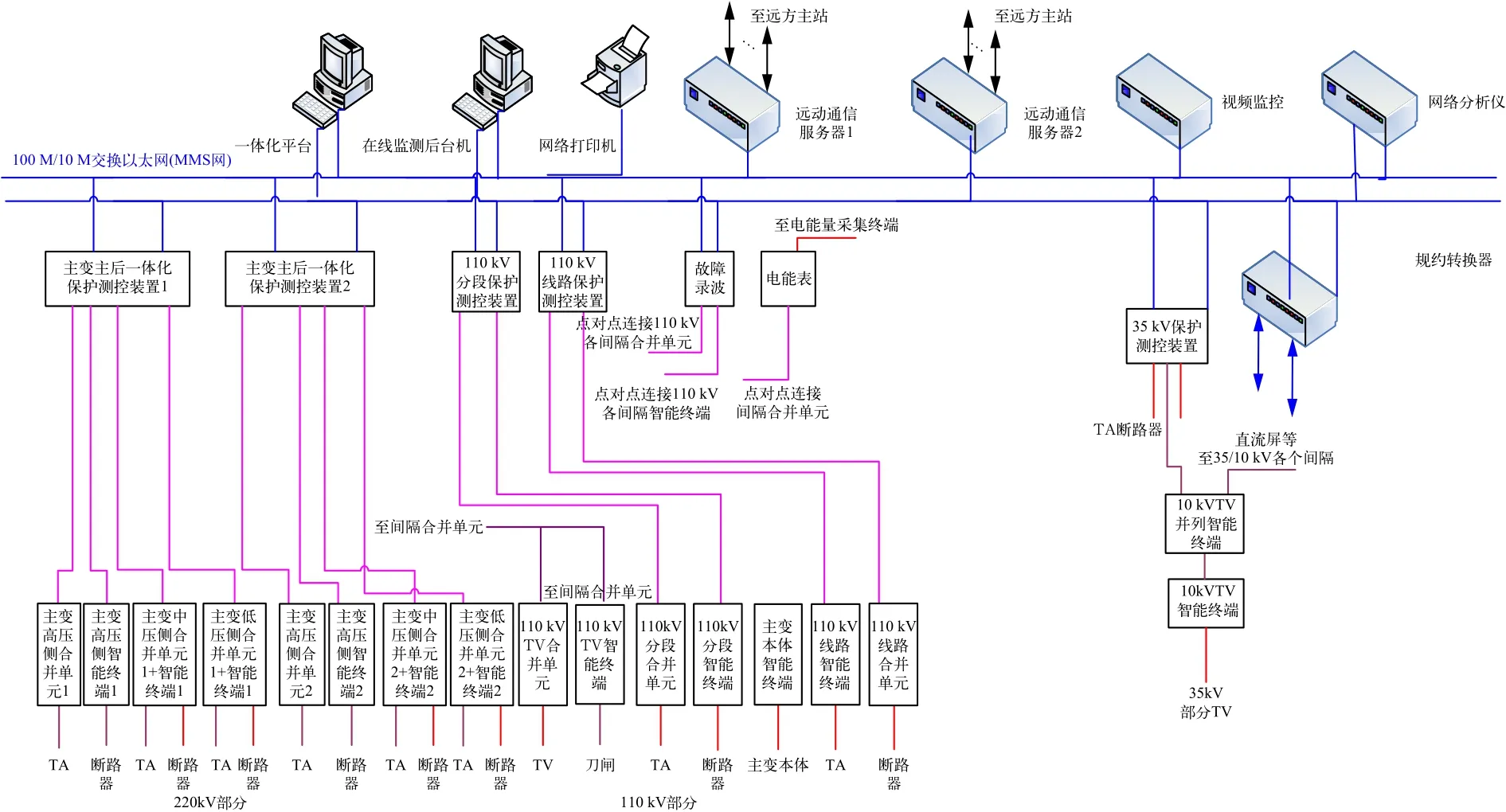

智能化改造后的220 kV杜尔伯特变电站整体网络框架如图1所示。

图1 改造后整体网络框架

3 技术方案

总体改造思路为:按照间隔改造,先改一次,后改二次,新老监控系统同时运行,间隔改造完接入新的监控系统,等所有间隔改造完之后,可以撤下原有监控系统[2-3]。

根据杜尔伯特智能化改造的整体思路,整站将在现有运行模式的基础上,根据实际停电计划和运行设备情况,建议按照以下顺序进行智能化改造。

(1)220 kV线路间隔智能化改造,(包括对侧220 kV光差的改造和开关在线监测);

(2)220 kV分段间隔智能化改造(包括开关在线监测);

(3)220 kV电压间隔智能化改造;

(4)110 kV线路间隔智能化改造(包括对侧110 kV光差的改造和开关在线监测);

(5)110 kV分段间隔智能化改造(包括开关在线监测);

(6)110 kV电压间隔智能化改造;

(7)主变间隔智能化改造(包括主变在线监测);

(8)35 kV开关柜内智能化改造(包括对侧35 kV光差的改造);

(9)母线保护智能化改造;

(10)备自投装置智能化改造;

(11)站控层设备改造;

(12)公用设备智能化改造(公用测控、规约转换装置、网络分析故障录波合一装置、数字式电能表、智能辅助系统等)。

3.1 线路间隔智能化改造

线路保护、智能终端、合并单元均采用双套配置、直采直跳模式。

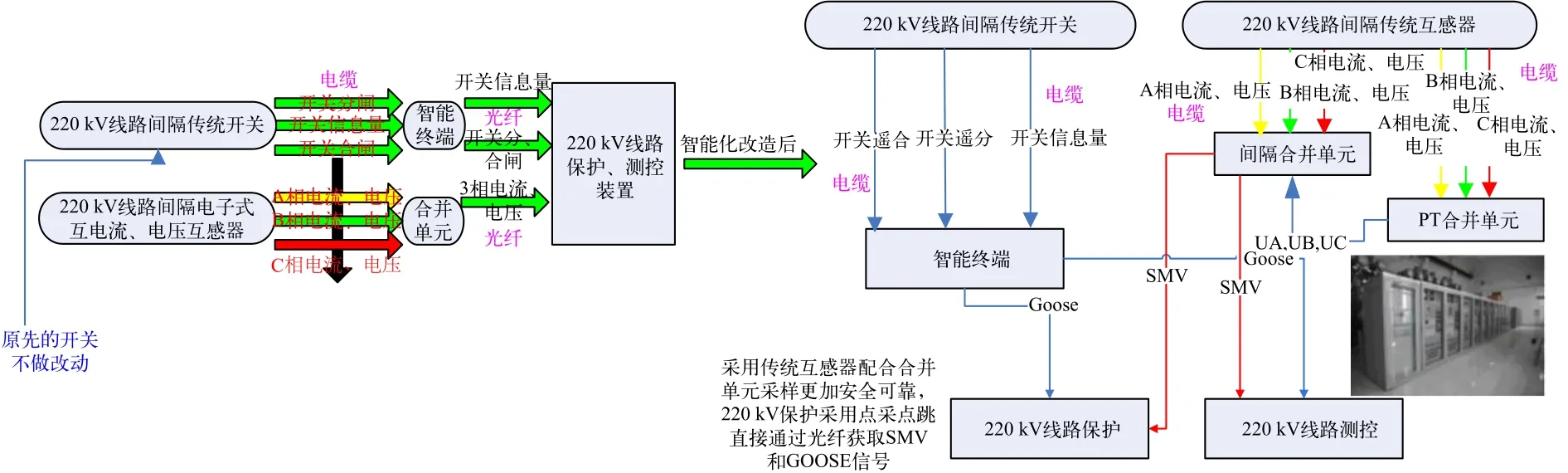

如图2所示,将电子式互感器改造为传统式互感器配合合并单元的模式,即在互感器就地位置安装智能控制柜(内含合并单元、智能终端、在线监测IED等)。

图2 线路间隔智能化方案

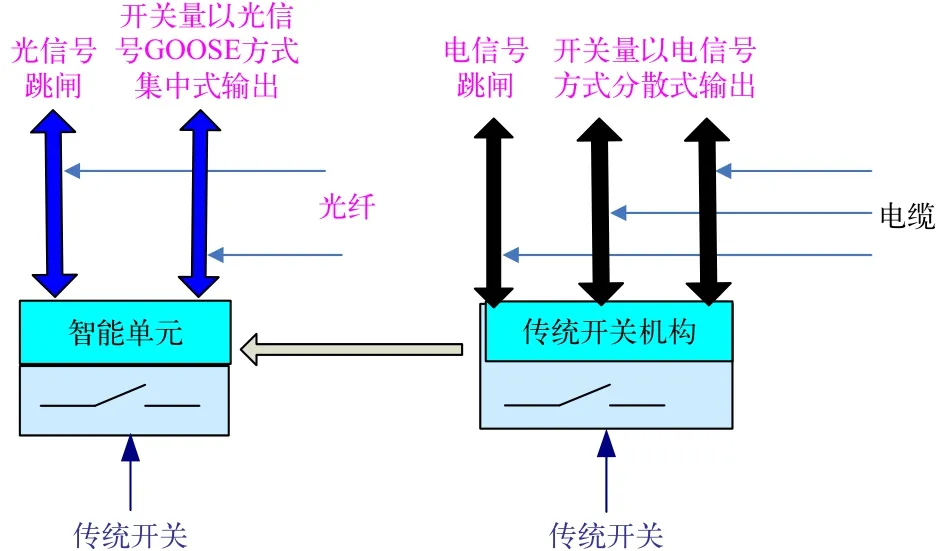

通过传统开关+智能终端的模式来完成开关设备的智能化改造,将传统开关的开关信息量和分、合闸全部通过电缆连接到就地智能控制柜中的智能终端设备[4],如图3所示。

图3 开关设备的智能化改造

在不改变目前开关运行状况的情况下,在开关外部增加传感单元,传感单元将所要监测的数据(机械特性,包括分、合闸次数、电流、速度等信息)传输给智能控制柜中的在线监测IED,再通过IED上送至在线监测后台主机和一体化平台系统。

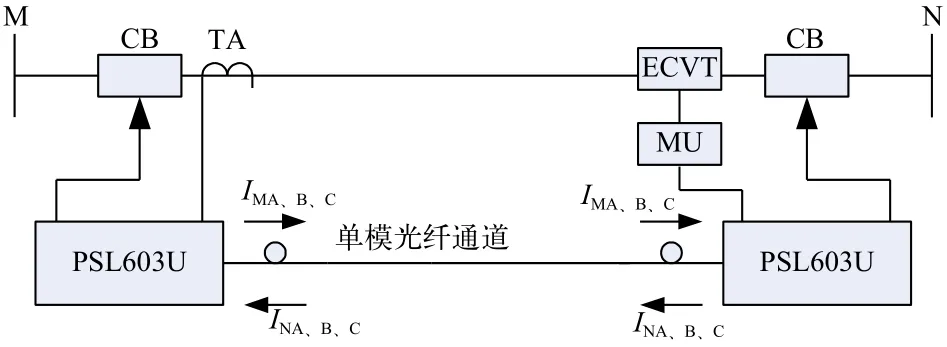

针对线路光差保护装置,在智能化改造后,本侧采用PSL603U装置,而对侧则进行装置的软件和硬件升级工作,将对侧光差保护升级成为与本侧同版本的光差保护装置,通过软件保护定值或算法完成补偿的方法来解决同步的问题,如图4所示。

图4 线路两侧保护装置改造

3.2 220 kV分段间隔的智能化改造

分段保护、能终端、合并单元均采用单套配置、直采直跳模式。

将电子式互感器改造为传统式互感器配合合并单元的模式,即在更换完互感器后再就地安装智能控制柜(内含合并单元、智能终端、在线监测IED等),先完成智能控制柜内的设备光纤的连接工作。

通过传统开关+智能终端的模式来完成开关设备的智能化改造,将传统开关的开关信息量和分、合闸全部通过电缆连接到就地智能控制柜中的智能终端设备。

在不改变目前开关的运行状况的情况下,在开关外部增加传感单元,传感单元将所要监测的数据(机械特性,包括分、合闸次数、电流、速度等信息)传输给智能控制柜中的在线监测IED,再通过IED上送至在线监测后台主机和一体化平台系统。

3.3 220 kV电压间隔的智能化改造

220 kV电压的智能化改造后将2段TV互感器采集的电压信号接入每台电压合并单元进行并列工作,再将并列完的电压数据通过光纤传输给间隔合并单元,母线刀闸位置通过TV智能终端来采集,再通过光纤传输给间隔保护,同时母线合并单元和母线智能终端集中安装在就地智能柜中。

3.4 主变间隔的智能化改造

主变间隔的保护装置、智能终端、合并单元均采用双套冗余配置、直采直跳模式。

主变保护考虑到需要接受高、中、低3侧信息,所以安装在主控室内比较方便施工和改造,而且可以增加可靠性。通过将传统主变差动保护和主变后备测控装置更换成主后一体化的智能化保护测控装置的模式来完成二次保护设备的智能化改造,并在220、110 kV侧就地安装智能控制柜(高压侧合并单元、智能终端、在线监测IED等),先完成智能控制柜内的设备光纤的连接工作,并通过主变高压侧智能控制柜中的光纤熔接盒,将采样信息和跳闸数据通过光纤的熔接连接到主控室内的主变保护。在35 kV主变开关柜中安装主变中、低压侧智能终端(含合并单元功能),并通过在开关柜中安装的光纤熔接盒,将采集的35 kV主变采样信息和跳闸数据通过光纤熔接连接到主控室内的主变保护。

在220 kV主变的智能化改造中,将智能终端安装在就地变压器旁的智能控制柜中进行开关信息量的采集,并完成对变压器本体的跳闸,跳闸方式采用电缆来实现,主变的间隙电压数据通过单独的合并单元来完成采集,本体智能终端和间隙合并单元集中组屏就地安装。在不改变目前主变压器运行状况的情况下,在变压器外部增加传感单元,传感单元将所要监测的数据(变压器油色谱分析、局放等信息)传输给智能控制柜中的在线监测IED,再通过IED上送至在线监测后台主机和一体化平台[5]。110 kV及35 kV线路、分段、电压间隔的智能化改造方法同220 kV线路、分段、电压间隔。

4 智能化改造后的技术亮点

智能化改造后,优化组屏方案,大量减少主控室内的屏柜数量,实现测量数字化、控制网络化、状态可视化、功能一体化,为智能变电站高压设备智能化提供了功能高度集成的智能组件。故障录波装置和网络记录分析仪由于数据的重叠性,具备一体化的条件,采用一体化方案,可支持报文异常、故障扰动的交叉启动记录。在保证保护、测控功能可靠性的前提下,简化智能变电站组网方案、减少交换机投资是智能变电站设计的方向。在110 kV电压等级,采用具有透传功能的间隔层保护测控装置可进一步简化网络、明显减少网络交换机数量。