某铁路桥梁用20MnTiB钢高强螺栓断裂原因

宋艳双,周友龙,陈昊宇

(1.中铁六局集团广州工程有限公司,广州 511400;2.西南交通大学 材料科学与工程学院,成都 610031)

螺栓是工业生产制造中极其重要的基础零部件,广泛应用于各行各业的机械装备中。螺栓的断裂机制一直都是螺栓生产制造方和使用方关注的重点,相关从业人员有必要了解螺栓的相关标准及制造工艺,正确掌握螺栓常见缺陷的断口形貌分析等技能[1]。

螺栓从选材、生产制造到服役,各个环节的相关问题处理不当都会导致螺栓发生断裂。例如,当螺栓的力学性能不符合设计标准或者原始材料存在显微缺陷时,螺栓的强度和塑性变差,使螺栓的抗延迟断裂性能下降,在服役期间发生断裂。在安装螺栓时若装配应力过大,会损伤螺栓局部表面,导致螺栓出现过载或者预紧不足的情况,最终使螺栓发生断裂[2]。螺栓机械加工不当时,如螺纹的精度不够、流线不合格、存在表面缺陷等也会引起螺栓在服役期间断裂。热处理的温度区间或者保温时间控制不当,螺栓的组织转变不充分,会导致螺栓强度和硬度不符合设计要求。增碳现象、脱碳现象以及裂纹等缺陷在螺栓的热处理过程中都是十分常见的。

相对传统高强螺栓而言,20MnTiB钢高强螺栓的冷锻效果好,淬透性良好[3]。钢桁梁杆结构通过对螺栓杆预加拉力,使连接板的板件夹紧,进而产生很大的摩擦力来承受外荷载。20MnTiB钢高强螺栓是钢桁梁杆结构中最重要的连接件之一,其产品质量直接关系到钢桁梁杆的安全可靠性。笔者对某铁路主桥钢桁梁杆间发现的断裂高强螺栓进行一系列理化检验和分析,查明了螺栓的断裂原因,并提出了相关预防措施,以避免该类问题再次发生。

1 断裂螺栓概况

该钢桁梁杆间所用高强螺栓的规格为24 mm×90 mm(直径×长度),材料为20MnTiB钢,性能等级为10.9级。主桥钢桁梁杆间设计螺栓共276 032套,全面排查后发现,下弦杆高强螺栓断裂了151套。螺栓表面经过发黑处理,金属表面产生一层氧化膜,以隔绝空气,达到防锈的目的。断裂螺栓暴露在较为潮湿的空气中,且螺栓断口没有进行相应的外观保护处理,断口处严重氧化生锈(见图1)。高强螺栓的制造工艺为:热轧盘条→球化(软化)退火→机械除磷→酸洗→冷拔→冷锻成形→螺纹加工→热处理→检验。

图1 断裂螺栓的宏观形貌

2 理化检验

2.1 复检试验

对断裂螺栓同批次生产的螺栓进行复检试验。高强螺栓的复检试验有:螺栓楔负载试验、螺母保证载荷试验、螺母硬度试验、垫圈硬度试验、扭矩系数测试等。结果显示同批次螺栓的复检试验结果均合格。

2.2 化学成分分析

在断裂螺栓上取样,根据标准GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用直读光谱仪对试样进行化学成分分析,结果如表1所示。根据标准GB/T 3077—2015 《合金结构钢》和GB/T 222—2006 《钢的成品化学成分允许偏差》,螺栓中的Mn元素含量高于标准的上限要求。Mn元素含量过高会降低材料的耐腐蚀性能,并产生明显的回火脆性现象。

表1 断裂螺栓的化学成分分析结果 %

2.3 力学性能测试

根据GB/T 230.1—2018 《金属材料 洛氏硬度试验 第1部分:试验方法》,在断裂螺栓的横截面距离中心1/4螺纹直径位置取样,用洛氏硬度计对试样进行硬度测试,结果如表2所示。根据GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》,使用液压万能试验机对同批次生产的螺栓进行力学性能测试,结果如表3所示。可见螺栓的硬度和力学性能均符合GB/T 1231—2006 《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》的要求。

表2 断裂螺栓的硬度测试结果 HRC

表3 同批次螺栓的力学性能测试结果

2.4 金相检验

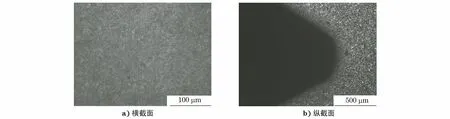

采用线切割的方法在螺栓的横截面以及纵截面处取样,将试样进行研磨、腐蚀,然后用光学显微镜观察断口横截面和纵截面的显微组织,结果如图2所示。由图2可知:螺栓的组织为回火屈氏体+少量铁素体,组织均匀分布,压根两侧无明显的脱碳层,螺纹压根外观成型良好,符合GB/T 3098.1—2010 《紧固件机械性能 螺栓、螺钉和螺柱》的要求。

图2 螺栓断口横截面和纵截面的显微组织形貌

2.5 断口分析

2.5.1 宏观分析

将生锈的螺栓断口清洗后,进行宏观形貌观察,结果如图3所示。由图3可知:螺栓整个断口形貌相对平坦,未见明显的损伤和塑性变形;起裂源区位于外螺纹牙型槽底,存在较大的应力集中;断口中部区域可见明显的放射条纹,说明裂纹在该区域快速扩展;随着裂纹的不断扩展,螺栓的实际承载面积逐渐减小,最终发生瞬断,形成剪切唇[4];裂纹扩展区域面积约占整个断口面积的4/5,起裂源区和最后断裂形成的瞬断区剪切唇面积约占整个断口面积的1/5。结合断口各个区域的形貌特征以及瞬断区占整个断口的面积比例,可初步判断该螺栓的主要断裂形式是脆性断裂[5]。

图3 螺栓断口的宏观形貌

2.5.2 微观分析

用扫描电镜(SEM)观察螺栓断口,结果如图4所示。由图4可知:断口起裂源位置的颗粒明显,立体感强,呈冰糖状;裂纹沿晶界扩展,呈较严重的脆性断裂形貌;裂纹扩展区可见河流花样,呈解理形貌特征;断口处可见典型氢脆断口形貌(鸡爪纹)和微小的二次裂纹。对断口起裂源处进行能谱分析,结果未检测到磷、硫等有害杂质元素。

图4 螺栓断口的SEM形貌

3 综合分析

螺栓断口上未发现非金属夹杂物或孔洞缺陷,说明氢脆裂纹在螺栓表面萌生。该高强螺栓施拧过程均为电动扳手完成,且施工过程中均按照规范要求进行标定,因此可排除超拧或欠拧导致该螺栓断裂的情况。由断口分析结果可知:螺栓断口附近无明显的宏观塑性变形,断面相对平坦,总体形貌呈典型的脆性断裂特征;起裂源区位置呈清晰的颗粒状,断面无腐蚀产物[6],断口晶粒表面上可见鸡爪纹,鸡爪纹为氢脆断口的典型微观形貌特征,因此可以判定该高强螺栓的断裂形式为氢致断裂。螺栓表面采用发黑处理,该工艺过程中会有一定的氢元素渗入,后处理中若除氢不彻底会导致螺栓内的氢元素含量较多。该高强螺栓未及时进行封闭处理,长时间在雨水或水汽环境下服役,螺栓会与外界发生化学或者电化学反应,进而析出氢元素,导致螺栓发生氢脆。氢原子的尺寸较小,除了可以在晶体点阵中形成间隙原子外,也会占据晶体点阵中的位错、空穴、夹杂物及气孔等缺陷处。在载荷的作用下,氢元素高度聚集,在应力和氢元素的共同作用下,螺栓会产生氢致裂纹[6]。氢致断裂与氢元素的扩散、聚集有关,氢致断裂具有无征兆性,且具有较大的破坏力。

4 结论与建议

螺栓的断裂形式为氢致断裂。螺栓的断裂原因为:螺栓中Mn元素含量偏高,导致螺栓的耐腐蚀性降低,且螺栓长时间在雨水或水汽的环境下服役,最终发生氢致断裂。

建议使用化学成分符合标准的螺栓。酸洗时,在酸洗液中添加缓蚀剂,缩短酸洗时间,以避免产生氢元素。采用低氢扩散性和低氢溶解度的镀涂层,如机械镀锌或无铬锌铝涂层,以避免发生氢脆。