低损耗SrY0.15Ce0.85O2.925陶瓷的烧结特性、相结构及微波介电性能研究*

刘彦君, 何国强, 何颖晗,李 青, 戴正立, 张海林, 周焕福

(1. 桂林理工大学 材料科学与工程学院,有色金属及材料加工新技术教育部重点实验室,广西 桂林 541004;2. 贵阳顺络迅达电子股份有限公司,贵阳 550014)

0 引 言

随着社会经济的快速发展,微波介质陶瓷引起了人们的广泛关注。该材料广泛应用于军事、智能交通系统和现代通信技术,特别是第五代(5G)通信系统。微波介质陶瓷材料具有低成本、高性能、可持续发展的特点,具有很高的应用价值,因此对其性能提出了更高的要求:(1)合适的介电常数(εr)以适应5G电子元器件在不同频段应用的要求;(2)高的品质因数(Q×f)以获得良好的通信质量和选频特性;(3)近零的谐振频率温度系数(τf)以满足设备在不同温度中的正常应用,提高适用度和稳定性[1-6]。

与中高介电常数材料相比,低介电常数(εr<30)材料具有独特的优势,低介电常数的微波介质材料可以有效地增加微带器件的带宽,材料的介电常数越低信号延迟时间越短,电信号的传输速度越快。对于5G通讯和无线局域网而言,材料具备低介电常数和低损耗(高品质因数)至关重要,因为只有通过高频通信中使用的低延迟信号传输才能实现高数据速率,并且可以增强频率选择性,以确保传输信号时的共振和操作稳定性[9,11]。

在微波介质陶瓷的研究过程中,由于低介电常数材料具有良好的性能,人们不断向这个方向探索。低介电常数的微波介质材料主要包括M2SiO4、Al2O3和AB2O4体系[12-13]。基于这些发现,低介电常数系列材料具有较高的Q×f值,但材料的温度系数高,导致热稳定性差,通常需要对具有正τf和负τf的材料进行复合调节。因此,低介电常数的微波介质材料具有很大的研究价值。本文采用传统的固相反应法制备了SrY0.15Ce0.85O2.925陶瓷,并对其烧结特性、相结构以及微波介电性能进行了较为系统的研究,揭示了陶瓷相组成、结构、密度、微观形貌对其性能的内在影响机理,旨在探索发现一种具有低介电常数的高性能微波介质陶瓷材料。

1 实 验

采用传统的固相反应法制备SrY0.15Ce0.85O2.925陶瓷,以SrCO3(99%)、Y2O3(99.99%)、CeO2(99%)为原料,通过化学计量比计算称量配料。由于稀土材料容易吸收水分并与空气中的二氧化碳发生反应,为了去除材料中的水分和二氧化碳对材料性能的影响,在配料之前将Y2O3和CeO2原料置于900 ℃保温进行预处理。SrY0.15Ce0.85O2.925陶瓷的制备过程如下:原料在第一次球磨均匀混合后干燥,在1 300 ℃下预烧,保温4 h。第二次球磨均匀混合后干燥,用5%(质量分数)的聚乙烯醇(PVA水溶液)将粉末制成颗粒,并将颗粒粉末压制成直径为10 mm、高度为5 mm的圆柱形块体。再将压制成型的块体在550 ℃下加热,排出聚乙烯醇。最后,陶瓷样品在1 350~1 600 ℃的温度范围内烧结4 h。

利用X射线衍射仪(XRD;Model X Pert PRO, PANalytical, Almelo, Netherlands)对样品进行物相分析,以CuKα射线为辐射源,波长为0.15406 nm,扫描速度为4°~6°/min,测试角度为5°~80°。以标准X射线粉末衍射数据库为对比样本,对测试数据进行对比分析。然后利用EXPGUI-GSAS软件[14]对XRD数据进行精修,以获得样品的晶胞参数;通过扫描电子显微镜(SEM;Model JSM6380LV SEM JEOL, Tokyo, Japan)对样品的表面形貌进行表征。利用Nano Measurer软件对每个试样的SEM图像进行测量计算,获得平均晶粒尺寸。利用阿基米德排水法测定样品的体积密度,通过测量得到陶瓷样品的干重和湿重,体积密度计算公式如下:

(1)

式中:M0是陶瓷样品的干重,M1是陶瓷样品的湿重,ρs是测量湿重的溶液密度。通过阿基米德排水法测量样品的体积密度,并通过以下公式计算样品的理论密度[15]:

(2)

其中n是化合物中每单位细胞的数量。M和V是分子量;陶瓷的细胞体积n代表阿伏伽德罗数(6.022×1023mol-1)。根据测得的密度和理论密度,可以计算出陶瓷样品的相对密度。计算公式如下[16]:

(3)

式中:ρm是陶瓷样品的测量密度,ρth是陶瓷样品的理论密度。

此外,利用矢量网络分析仪(Model E5071 CENA, Agilent Co, CA, USA, 300 kHz~20 GHz)测试烧结样品的微波介电性能。通过恒温箱创造恒温条件,测量样品在25和85 ℃下的谐振频率f25和f85,谐振频率温度系数τf计算公式如下:

(4)

式中:f0和fT分别代表试验温度设置为25 ℃和85 ℃时陶瓷样品的共振频率;T表示85 ℃,T0表示25 ℃。

2 结果与讨论

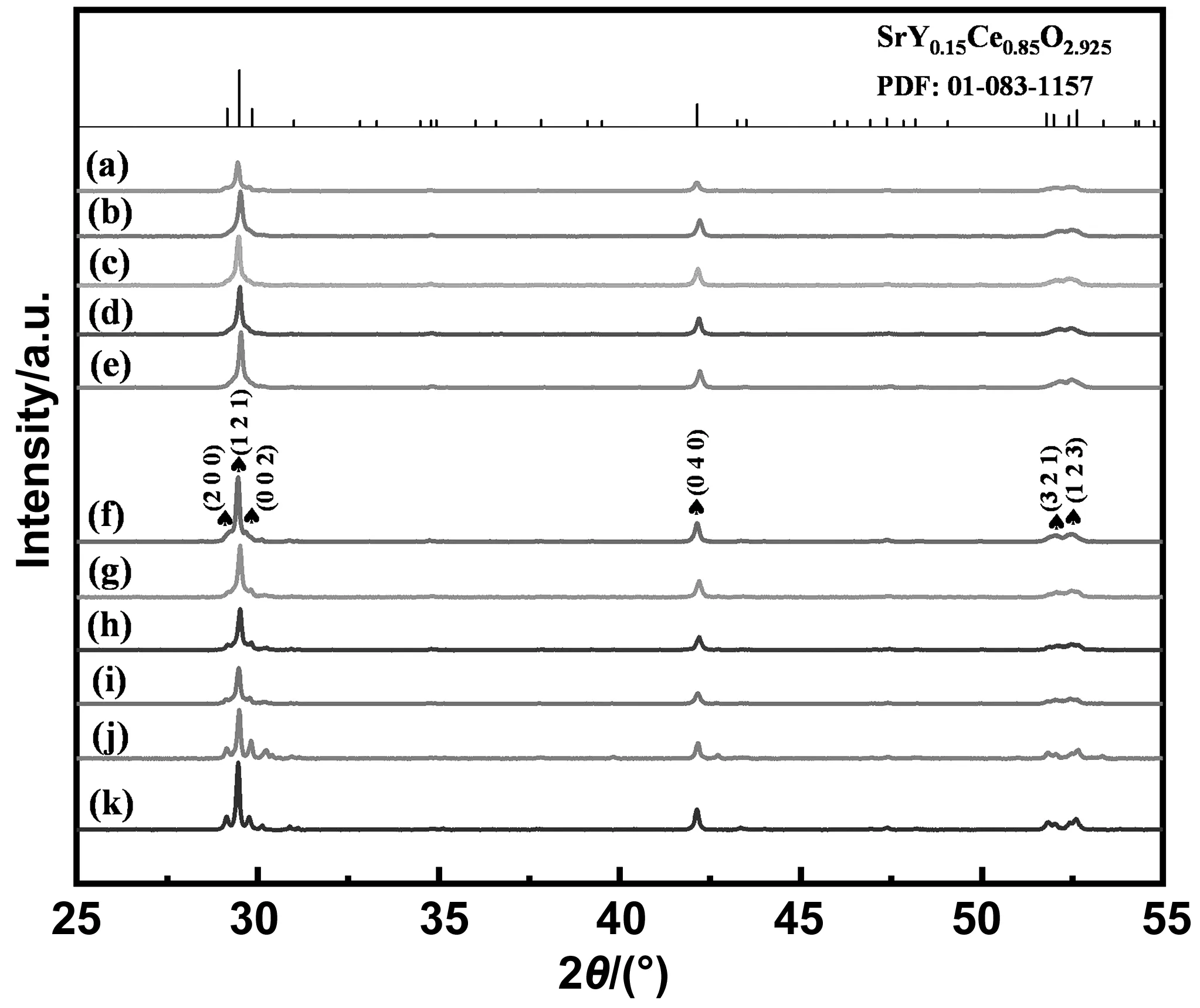

图1为不同温度烧结的SrY0.15Ce0.85O2.925的X射线衍射图。可以看出,所有样品的衍射峰均符合标准卡SrY0.15Ce0.85O2.925(PDF:01-083-1157)。当烧结温度为1 300 ℃时,样品的衍射峰强度较低,结晶度较差,如图1(a)所示。当烧结温度从1 350 ℃升高至1 550 ℃时,衍射峰强度逐渐增大,1 450 ℃时达到最高,表明在此烧结温度下晶体结晶度最高。当烧结温度高于1 450 ℃时,主衍射峰(121)的强度先减小后增大,而衍射峰(200)和(002)的强度逐渐增大。综上所述,1 450 ℃烧结的SrY0.15Ce0.85O2.925陶瓷样品的结晶度最高。

图1 不同温度烧结的SrY0.15Ce0.85O2.925陶瓷的XRD图谱:(a) =1 350 ℃; (b) =1 375 ℃; (c) =1 400 ℃; (d) = 1 425 ℃; (e) =1 450 ℃; (f) = 1 475 ℃; (g) = 1 500 ℃; (h) =1 525 ℃; (i) = 1 550 ℃; (j) = 1 575 ℃; (k) =1 600 ℃Fig.1 XRD patterns of SrY0.15Ce0.85O2.925 ceramics sintered at: (a) =1 350 ℃; (b) =1 375 ℃; (c) =1 400 ℃; (d) = 1 425 ℃; (e) =1 450 ℃; (f) = 1 475 ℃; (g) = 1 500 ℃; (h) = 1 525 ℃; (i) = 1 550 ℃; (j) = 1 575 ℃; (k) =1 600 ℃

表1 1 450 ℃烧结的SrY0.15Ce0.85O2.925陶瓷的XRD精修参数Table 1 XRD refinement parameters of SrY0.15Ce0.85O2.925 ceramics sintered at 1 450 ℃

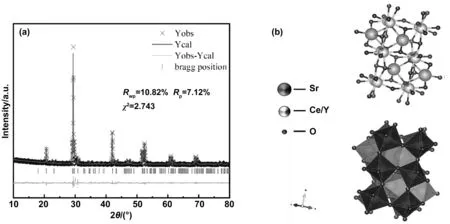

为了获得详细的晶体结构信息,我们以pnma空间群的SrY0.15Ce0.85O2.925(ICSD #80272)钙铁氧体结为结构模型,利用EXPGUI-GSAS软件对XRD结果进行Rietveld精修,结果如图2(a)所示。可以看出,精修后,计算得到的晶体结构图与观察到的基本一致,晶胞参数为:a=0.6141264 nm、b=0.8590819 nm、c=0.6014203 nm、V=0.3173 nm3,α=γ=β=90°。Rietveld精修得到相关参数小,即拟合优度(χ2=2.743)、可靠因子模式(Rp=7.12%)和加权模式(Rwp=10.82%),表明了精修结果的可靠性高,如表1所示。相应的SrY0.15Ce0.85O2.925晶体结构如图2(b)所示,可以看出,Sr2+离子占据A位被6个O2-离子包围,Ce4+和Y3+共同占据B位被6个O2-离子包围,整体由规则的[(CeY)O6]八面体和[SrO6]七面体通过公共角和公共边连接,并以交替层分布组成。

图2 SrY0.15Ce0.85O2.925陶瓷的(a)室温XRD数据Rietveld精修图和(b)晶体结构示意图Fig.2 (a) Rietveld refinement of the room temperature XRD data and the (b) schematic crystal structure inset of SrY0.15Ce0.85O2.925

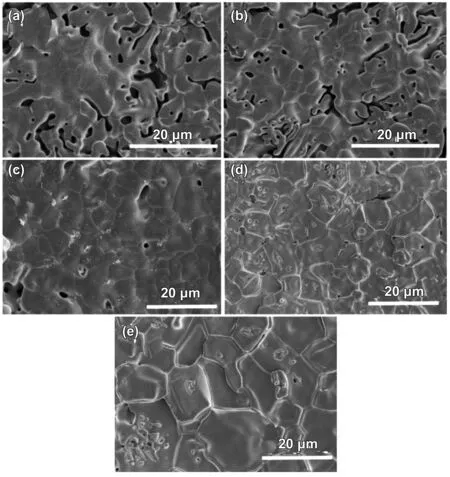

图3为不同温度烧结的SrY0.15Ce0.85O2.925陶瓷的SEM图。由图可知,当烧结温度为1 300~1 600 ℃时,陶瓷样品的晶粒尺寸变化较小,但表面形貌有着明显的改变。当烧结温度较低时,样品气孔较多,晶界模糊,晶粒呈现不规则形状,如图3(a)所示。当烧结温度升至1 400 ℃时,可以观察到晶粒间存在模糊的晶界,气孔逐渐减少,但密度仍然较低,如图3(b)所示。当烧结温度继续升高到1 450 ℃时,陶瓷表面微观形貌发生明显变化,晶粒呈现等轴状并且排列紧密,晶界清晰,气孔数量明显减少,如图3(e)所示。当烧结温度升高到1 600 ℃时,晶粒出现异常长大,如图4(c)所示。当烧结温度从1 450 ℃提高到1 600 ℃时,样品的平均粒径从6.68 μm增加到7.44 μm。当样品在1 450 ℃和1 500 ℃烧结时,晶粒度分布符合正态分布(r2>0.88),标准偏差小(<5),表明晶粒尺寸分布均匀,属正常晶粒生长的现象。当烧结温度升高至1 600 ℃烧结时,晶粒尺寸分布偏离正态分布,突然出现较大晶粒(最大值=22.8 μm),表明晶粒异常长大[17-18],结果与扫描电镜一致。

图3 不同温度烧结的SrY0.15Ce0.85O2.925陶瓷的SEM图像:(a) 1 300 ℃; (b) 1 400 ℃; (c) 1 450 ℃; (d) 1 500 ℃; (e) 1 600 ℃Fig.3 SEM images of SrY0.15Ce0.85O2.925 ceramics sintered at: (a) 1 300 ℃; (b) 1 400 ℃; (c) 1 450 ℃; (d) 1 500 ℃; (e) 1 600 ℃

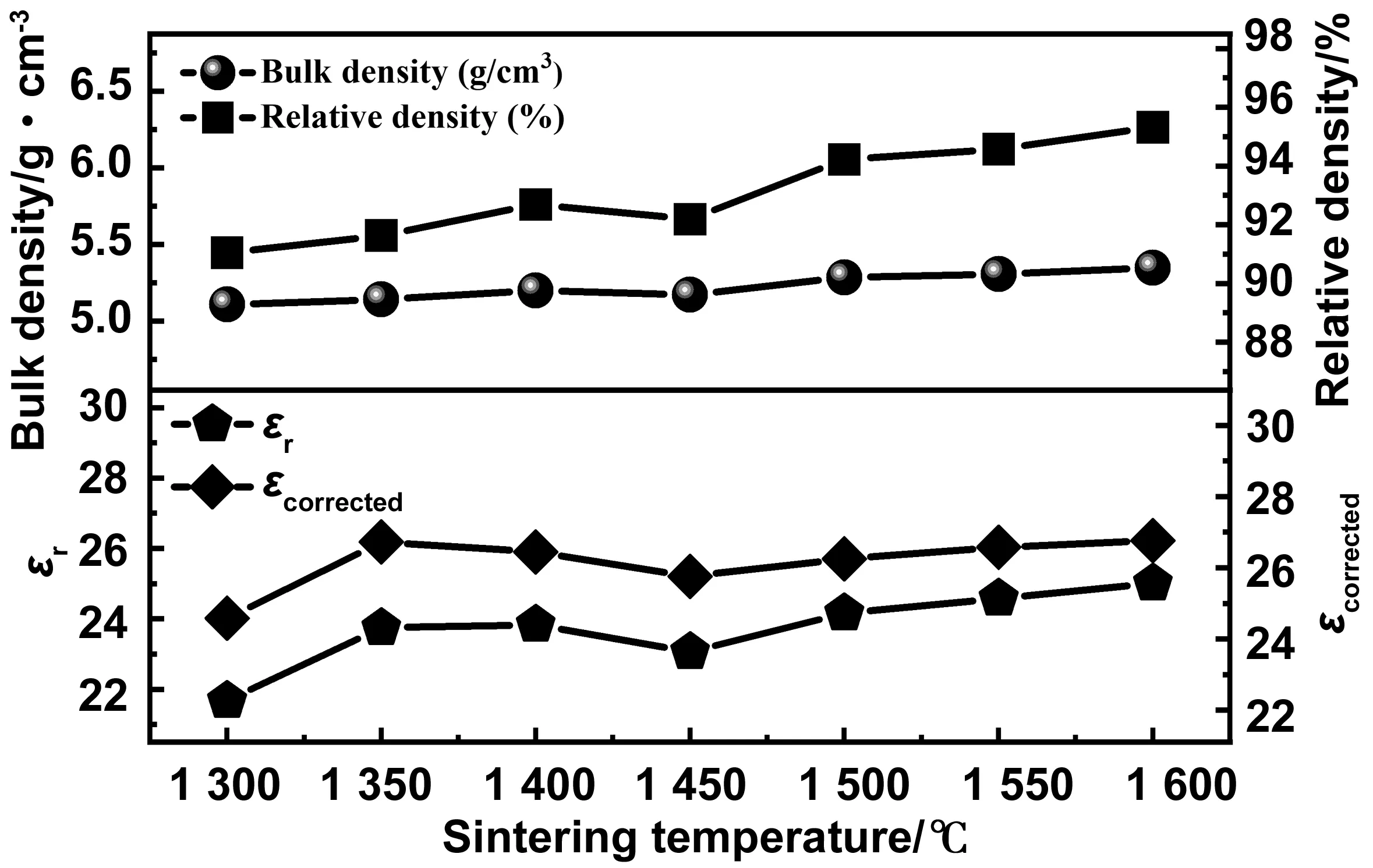

图5为不同温度烧结的SrY0.15Ce0.85O2.925陶瓷的体积密度、相对密度、相对介电常数和修正介电常数曲线。总所周知,孔隙度对相对介电常数影响巨大。随着烧结温度的升高,由于陶瓷的孔隙率随着烧结温度的升高而逐渐降低[19],陶瓷的体积密度从5.107 g/cm3增加到5.347 g/cm3。随着烧结温度的升高,εr从21.67增加到25.00,整体呈现逐渐升高的趋势。相对介电常数受孔隙率影响,与体积密度的变化规律相似。这是因为介电常数在很大程度上受单位体积可极化粒子数的影响,并且陶瓷的密度越高,单位体积可极化粒子越多,因此介电常数越大。

图4 不同温度烧结的SrY0.15Ce0.85O2.925陶瓷的晶粒尺寸分布和平均晶粒尺寸:(a)1 450 ℃; (b) 1 450 ℃; (c)1 600 ℃Fig.4 Grain size distribution and average grain size of SrY0.15Ce0.85O2.925 ceramics sintered at: (a) =1 450 ℃; (b)1 450 ℃; (c)1 600 ℃

图5 不同温度烧结的SrY0.15Ce0.85O2.925陶瓷的体积密度和相对密度,测量和修正的相对介电常数Fig.5 Bulk and relative density, measured and corrected relative permittivity of SrY0.15Ce0.85-O2.925 ceramics sintered at different temperatures

众所周知,相对介电常数主要受离子极化、晶粒尺寸、密度、相组成等因素的影响。因此,我们对介电常数进行了修正[20-21]。采用Bosman方程和Havinga方程进行修正计算,方程式如下[22]:

εco=εm(1+1.5p)

(5)

p=1-d

(6)

式中:εco、εm、P和d分别为相对介电常数修正值、相对介电常数测量值、孔隙度和相对密度。如图所示,随着烧结温度的升高,SrY0.15Ce0.85O2.925陶瓷的εco值趋于稳定,并高于测量值,表明材料的孔隙率是影响陶瓷介电常数的重要因素。极化率和介电常数之间的关系可用克劳修斯-莫索蒂方程表示[23-24]:

(7)

其中V为分子体积,α是SrY0.15Ce0.85O2.925分子的极化率。复杂物质的分子极化率可以用氧化物的加性规则来估计。分子极化率的计算公式如下:

α(SrY0.15Ce0.85O2.925)=α(Sr2+)+0.15α(Y3+)+0.85α(Ce4+)+2.925α(O2-)

(8)

式中,α(Sr2+)、α(Y3+)、α(Ce4+)、α(O2-)分别表示Sr2+(0.00424 nm3)、Y3+(0.00381 nm3)、Ce4+(0.00394 nm3)、O2-(0.00201 nm3)相应离子的极化率,经计算,SrY0.15Ce0.85O2.925的εth约为17.32,略低于测量值。

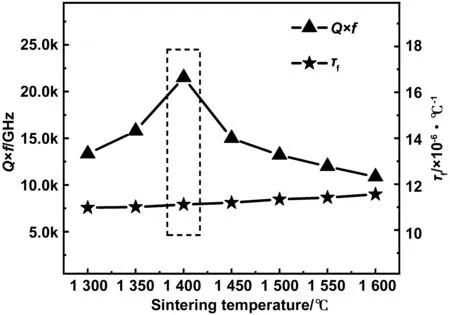

图6 不同温度烧结的SrY0.15Ce0.85O2.925陶瓷的Q×f和τf值Fig.6 Q×f and τf values of SrY0.15Ce0.85O2.925 ceramics sintered at different temperatures

图6为SrY0.15Ce0.85O2.925陶瓷的品质因数(Q×f)和谐振频率温度系数(τf)与烧结温度之间的关系图。微波介质陶瓷的Q×f主要受到材料的微观形态、孔隙率和相组成的影响[25-27]。当介质谐振器在TE01模式下工作时,谐振频率f0符合以下计算公式[28]:

(9)

式中:c和l为光速和谐振器的尺寸。因此,在恒定的测试条件和相同的使用环境下,低的相对介电常数可以获得一个高的f0和Q×f值。随着烧结温度的升高,Q×f值先增大后减小,当烧结温度为1 450 ℃,Q×f达到最大值~21 503 GHz。随着烧结温度的继续升高,材料的性能略有下降。结合SEM分析,当烧结温度较低时,陶瓷密度较低,气孔较多,介电损耗较大,因此Q×f值较低。随着烧结温度的升高,样品的密度增加,性能逐渐提高,但过高的烧结温度也会对性能产生不利影响,过烧导致晶粒过度长大,尺寸不均匀,Q×f值降低。结合XRD分析,1 450 ℃烧结的样品,射峰强度最高,结晶程度越高,陶瓷材料的微波介电性能最好。随着烧结温度的升高,陶瓷样品的τf值曲线趋于平坦,没有明显变化,且在-23.57 ppm/℃到-46.43 ppm/℃范围内稳定。综上所述,1 450 ℃烧结的SrY0.15Ce0.85O2.925陶瓷地微波介电性能最优:Q×f=21503 GHz,εr=23.83,τf=-46.43 ppm/℃。

3 结 论

采用传统的固相反应法制备了SrY0.15Ce0.85O2.925陶瓷,系统研究了材料的烧结特性、相结构、微观形貌以及微波介电性能。(1)根据XRD和相结构分析结果表明,SrY0.15Ce0.85O2.925陶瓷为单相,属于钙铁氧体(CaFe2O4)结构。(2)基于矢量分析仪测试结果表明,在1 450 ℃下烧结的SrY0.15Ce0.85O2.925陶瓷具有最佳的微波介电性能:Q×f=21 503 GHz,εr=23.83,τf=-46.43 ppm/℃。(3)结合SEM和密度测试结果表明,在1 450 ℃下烧结的SrY0.15Ce0.85O2.925陶瓷晶体尺寸均匀,孔隙较少,密度较高。基于所有测试结果表明,在1 450 ℃下烧结的SrY0.15Ce0.85O2.925陶瓷具有低介电常数和良好的微波介电性能使其在移动通信基站和卫星通信中有着广阔的应用前景。

致谢:感谢广西高校高水平创新团队的大力支持。