点阵夹芯结构非接触式损伤成像研究

赵倩,冯侃

(江苏大学 土木工程与力学学院,镇江 212013)

随着科学技术的迅猛发展,人们已经不再满足于材料的单一性能,寻找具有优良性能的多功能材料已经迫不及待。点阵夹芯结构凭借其优越的力学性能[1-3],如轻质高强、隔声减振、降噪等,备受工程界的青睐,被广泛应用于航空航天[4]、高铁[5]等工程领域。然而由于点阵夹芯结构的复杂性,在制造过程或使用过程中受到外部冲击[6],可能会产生各类缺陷,如脱焊、杆件屈曲和分层[7-8]。这些缺陷显著降低了力学性能,严重威胁结构安全,甚至导致灾难性事故。因此,为了保证结构安全服役,预防事故发生,亟需建立一种高效智能的点阵夹芯结构健康监测系统,可靠高效地检测损伤的存在[8-10]。

近年来,无损检测技术发展很快,被广泛应用于结构健康监测中[11-15]。然而,当点阵夹芯结构夹芯层存在损伤时,由于内部结构的复杂性,采用超声导波等无损检测方法信号非常复杂,难以对损伤进行识别。因此,基于振动响应的全局无损检测方法常被应用到点阵夹芯结构的损伤识别。Sokolinsky 等[16]提出基于局部振动,假设沿夹芯梁长度方向上任意分布的局部损伤可防止应力通过该损伤部位在健康结构中转移,数值模拟结果表明,该方法能够检测夹层梁局部损伤的存在。Lu 等[17]提出了一种基于柔度矩阵和间隙平滑法的无基线损伤识别方法,该方法无需结构健康状态信息作为参考,可有效抑制面板与芯子的节点的奇异性对真实损伤识别的影响,引入的权重系数能够解决单损伤或多损伤不同类型的损伤定位。Li 等[18]结合间隔平滑法和Teger 能量算法,提出了一种基于均匀载荷面曲率的无损检测方法,采用该方法对复合材料夹层板前四阶振动模态进行分析,实现了损伤定位。Lou 等[8]将损伤前后结构的固有频率作为损伤指标,通过对比健康结构与损伤结构的固有频率变化,识别了损伤位置。Lu 等[19]在时域下分析了点阵结构的动态响应,并对结构中的损伤识别定位。

目前,针对点阵夹芯结构基于振动响应的损伤检测提出了很多方案,但以上研究均采用低阶模态进行损伤识别。实际上在低频下,小损伤的局部変形并不明显,因此,需基准信号对结构存在的所有隐患进行排除。相反地,在高频激励下,小损伤更加敏感,无需基准信号便能高效识别损伤。此外,在以上提出的试验检测方法中,均需在试件表面粘贴压电片、电磁激振器或激振台达到激振效果。但对一些精密仪器或具有轻质特点的点阵材料,上述接触式激励方式常常会带来一系列问题,进而影响振动响应测试精度和材料参数识别精度。声场激励作为一种非接触激振方式[20],实现了无附加结构质量、无健康基准信号,仅通过结构在声场激励下的振动特性,便可快速定位损伤。

综上,针对点阵夹芯结构的损伤检测,本文提出了基于高频动态响应的声场非接触激振损伤识别方法。基于局部共振的概念,模拟高频响应下脱焊区域的局部振动特性,以此选择合适的激振频段。试验中,采用扬声器实现声场激振,非接触式扫描式激光测振系统进行全场振型扫描,拾取点阵面板高频宽频带内单频激励下的振动响应,并基于提出的无基线损伤成像方法,准确定位点阵夹芯结构的脱焊损伤。

1 基于声场激励的点阵夹芯结构数值模拟

根据夹芯层不同的设计形式,点阵夹芯结构有不同的称谓。本文主要以正四面体型的夹芯结构模型为例,说明并验证了提出的非接触式声场激振下点阵夹芯结构的损伤成像方法。如图1 所示,正四面体单胞形式是由3 根杆件组成,构型为四面体,并按周期排列为整体结构(见图1(b)),单胞尺寸如图1(a)所示,桁架杆件的矩形截面为1 mm×2 mm。面板与桁架的材料均为铝,材料参数取为:弹性模量71 GPa,泊松比0.33,密度2 700 kg/m3。本文中的整体与局部结构均在COMSOL Multiphysics 5.6 中建模分析。

图1 点阵夹芯结构的几何尺寸Fig. 1 Dimension of lattice sandwich structure

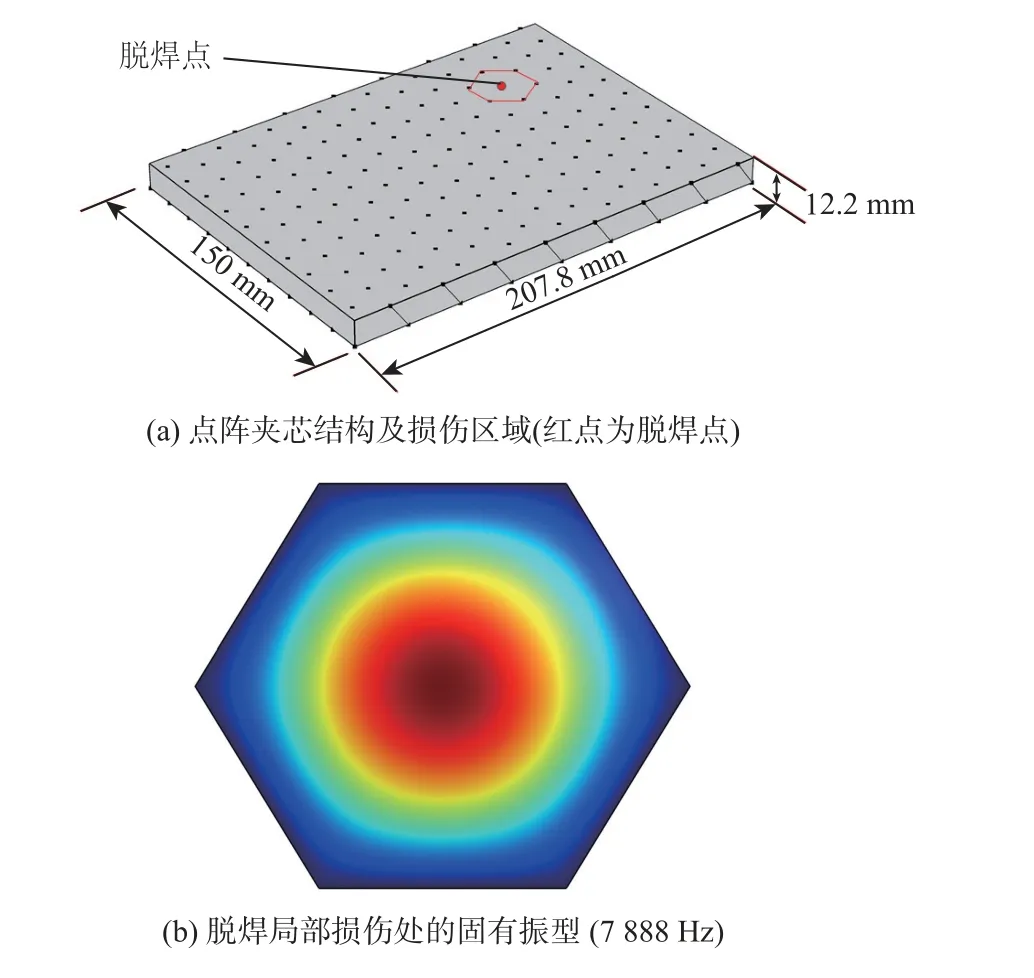

健康的点阵夹芯结构,由于面板与杆件焊接,2 个面板受到中间桁架杆件的约束,整体结构可看作均质板,在低频声场激励下其响应会呈现一定的振动规律。但当杆件与面板发生单点脱焊时,与脱焊点相邻的几个焊点会形成“自由面板”,如图2(a)所示。基于局部共振理论,当以局部共振频率激励整体结构时,局部损伤区域会产生较大的振动响应。

仿真时,可通过提取局部损伤区域,设置一定的边界约束计算固有频率。点阵夹芯结构发生单点脱焊时的局部损伤区域为正六边形的“自由面板”,六边形的边长为15 mm,仿真中“自由面板”的材料参数与整体结构相同,设置简支边界约束,计算局部损伤区域基频为7 888 Hz,固有振型如图2(b)所示。

图2 点阵夹芯结构单点脱焊Fig. 2 Single point debonding of lattice sandwich structure

为实现对整体结构的声场激励,在建立点阵夹芯结构的整体模型时,采用边界元法(boundary element method,BEM)与有限元法(finite element method,FEM)相结合的气固耦合系统。对点阵夹芯结构模型及夹芯层内部空气建立采用有限元法,而激励声场中的无限空域采用边界元法。采用边界元法减少了无限空域网格的划分,同时在求解声场频域响应时,仅需对频率区间进行离散,因而减少了计算量及求解时间,极大提高了运算效率。

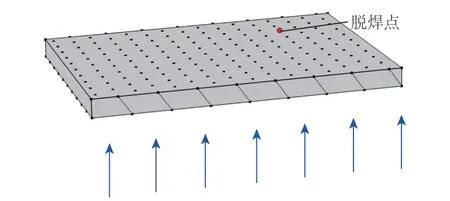

以局部损伤区域的共振频率7 888 Hz 为基准,基于所建立的气固耦合模型,计算声压激励下整体结构在6~10 kHz 宽频带且激励频率步长为500 Hz的高频振动响应。此频段包含了结构在脱焊情况下面板的局部共振频率,因此在结构的响应中将明显显示出脱焊点的位置。模拟中,指定点阵结构受到沿全局z方向传播的单位幅值入射平面声波,其中平面波入射示意图如图3 所示。

图3 点阵夹芯结构声激入射平面波示意图Fig. 3 Schematic diagram of acoustic incident plane wave with lattice sandwich structure

根据声学原理,声波在穿过点阵夹芯结构时,结构面板在声波作用下会产生振动,分析声激励引起结构面板振动的响应特性,得到宽频带激励下全场总声压级分布如图4 所示。

图4 全场总声压级分布(6~10 kHz)Fig. 4 Total sound pressure level distribution in whole field

图4 显示了宽频带内全场声压级分布,并显示了压力分布多切面图。2 个切面的坐标分别为:与yz面平行,位于x=150 mm 处;以及与xz面平行,位于y=100 mm 处。通过声压分布的多切面图说明,点阵夹芯结构明显阻碍了声场的传播,声压有效地施加在了整体结构上。

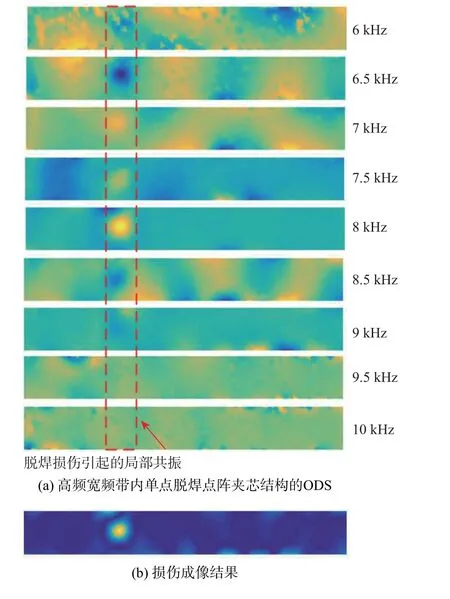

在各频率声压激励下,整体结构发生振动,得到该频段内结构的位移响应ODS(operational deflection shape),如图5(a)所示(圆圈区域为脱焊区域)。由于在数值计算中采用线性频域分析,为了综合考虑各频率下ODS 的响应,对其结果做了最大值归一化处理。同时,为了对比在相同频率激励下,健康结构与损伤结构不同的振动响应,首先检测了在该频段内健康结构的ODS(见图5(b))。

图5 声场激励下结构频域响应Fig. 5 Frequency domain response of structure excited by sound field

健康结构在外界频率激励下的振动响应呈现出对称性及规律性,为整体振动响应。而对于含脱焊损伤的点阵夹芯结构而言,由于损伤的存在,使得脱焊区域的强度和刚度大大降低,此时的整体结构振动响应不同于健康状态表现出整体振动特性,而是在结构损伤区域处,振动变形比较明显。因此,可通过分析局部振动,有效检测损伤的存在,如图5(a)所示。此外,当脱焊点位于振型节线或节点处时,损伤在频率9.5 kHz 及10 kHz 的振动响应中并不明显。因此,在实际的损伤识别检测中,须选用相对宽的频率信号进行激励,以避免漏检。

由宽频带内结构的ODS 可得,局部损伤区域的变形不是在每个频率激励下都可清晰的识别。为使损伤定位更加精确,且能够综合考虑宽频带内每个单频激励下的振动响应,本文提出了基于多振型平方相叠加的无基线损伤成像方法。即对宽频带内所有单频激励下结构测点的振动位移w取平方进行叠加,将叠加后的结果作为损伤指标,根据该损伤指标完成损伤成像,进而更加精确地识别损伤。损伤指标的具体计算公式为

式中:wi为单频激励下测点振动位移;n为宽频带内特定频率个数。

对图5(a)中的9 个ODS 采用式(1)计算损伤指标,可得到声场激励下点阵夹芯结构的损伤成像结果。为了显示准确的损伤定位,对成像结果进行最大值归一化处理,损伤指标为1 处,即为脱焊点,如图6 中圆圈标记所示。

从图6 的损伤成像结果可见,模型中预设的脱焊损伤点处明显存在峰值,可准确识别出损伤位置。损伤成像结果验证了非接触激励方法检测局部损伤的有效性和精确性。

图6 声场激励下结构损伤成像Fig. 6 Structural damage imaging under acoustic excitation

2 高频动态响应特性及非接触式损伤成像试验

本文选取的试件及搭建的试验平台如图7 所示。试件单胞尺寸与仿真相同,总尺寸为380 mm×43 mm×12.2 mm,包含26×3 个单胞。试验中,脱焊点是在对健康结构进行检测之后人工锉断而成,并将面板测量区域设置为300 mm×40 mm,测点间隔为5 mm,共有549 个测点。

采用扬声器实现声场非接触激振,替代了传统的激振方式,扬声器与试件摆放位置如图7 所示。为了增强激励信号,将生成的激励信号经KH7602 M功率放大器放大,再连接至扬声器上进行激励。采用PSV-500 扫描式多普勒激光测振仪(scanning laser Doppler vibrometry, SLDV)拾取测量区域的振动响应信号,即采集点阵结构面板的离面位移。为了获得更高的测量精度,试验中在被测区域表面贴上了反光膜以增强测量信号。为了精确测得结构各频率下的响应,采用扬声器分次以单频简谐作为输入的激励信号,并对每个测点测量10 次信号取平均,进而获得多个频率下损伤结构的振动响应。由于试验中试件较小,选用普通的音箱作为激振器。若需激励大型构件,可定制大功率扬声器,或者对结构分区激励检测。

图7 试验示意图Fig. 7 Schematic diagram of experiment

试验中,激励仍以局部损伤区域的基频7 888 Hz为基准,选择激励频带为6~10 kHz,激励频率间隔为500 Hz,测量结构在宽频带内单频激励时的振动响应,得到宽频带内多个特定频率激励下结构的ODS(见图8(a))。与数值仿真分析相同,各ODS 结果均作了最大值归一化处理。采用式(1)计算损伤指标,得到的最大值归一化损伤成像结果如图8(b)所示。图中损伤指标高亮处(值为单位1)即是脱焊点位置。

图8 试验损伤成像结果Fig. 8 Experimental damage imaging results

由试验结果可得,脱焊点在不同频率激励下均有着不同程度的响应,尤其是在6.5 kHz 和8 kHz下的响应最为明显。综合考虑点阵结构所有的振动响应,由损伤成像结果可清晰地获取损伤位置,与实际面板中脱焊点的实际位置一致(见图7),验证了本文提出的非接触式点阵结构损伤检测方法的有效性。由于试验中选取试件尺寸较小,在边缘处的面板也发生了振动响应。但由损伤成像结果可知,边缘效应对识别损伤的影响并不大,故可忽略不计。

3 结 论

针对点阵夹芯结构中的脱焊损伤问题,本文提出了基于高频动态响应的非接触式损伤成像方法,并通过数值模拟与试验研究验证了该方法的可行性。结果表明:

1) 局部损伤对高频激励更加敏感,脱焊损伤处的振动响应相比于未损伤区域更为明显,并在脱焊点处出现峰值。

2) 综合考虑多个特定频率下点阵结构的ODS,采用无基线的振型平方和作为损伤指标,可提高损伤成像精度。

3) 试验中,非接触式激光测振系统实现了无附加结构质量、无健康基准信号下的损伤识别,可快速有效地测量点阵夹芯结构在高频段内的频率响应,并通过损伤成像,能够清晰地识别脱焊点的位置。

综上,本文方法为点阵夹芯结构的损伤检测提供了新的技术支持。