冷却模块的振动疲劳特性分析与优化

陈 倩,王 永,王大健,王 浩,张金森,戴 丹

(南京协众汽车空调集团有限公司,江苏 南京 211100)

针对冷却模块悬置系统,其刚体模态频率需要避开发动机二阶点火频率,且冷却模块弹性模态频率需要大于本身风扇运转产生的频率。其中,刚体模态频率主要根据整车的模态分布为基础对冷却模块悬置系统进行设计。首先建立较为准确的悬置系统分析模型,在开发前期对整个模块悬置系统的刚度进行合理设计。而对于整个模块强度方面,需要满足随机振动工况下结构未发生振动疲劳损伤。结构振动疲劳一般将样件以整车安装方式安装在工装上,然后将工装固定在振动台上,首先进行扫频试验获取传递函数,其次进行振动疲劳试验,而对有特别需求或产生共振需要获取其频率与振型的产品,则使用锤击法进行模态试验。

1 冷却模块台架试验

1.1 随机振动试验

试验开始前,首先对各零部件进行检查,确保各个安装点安装到位。振动台测试如图1所示。

图1 振动台测试图

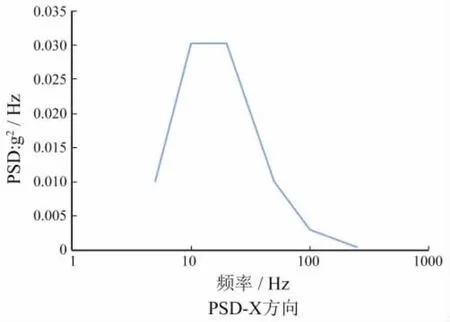

本文所使用的PSD曲线来源于某主机厂车型开发初期的技术文件,如图2所示为X方向的PSD曲线。

图2 随机振动试验工况

根据前端冷却模块振动耐久试验标准,将CRFM按照整车安装状态安装在工装上,整体使用复合电动振动系统试验台分别进行Z/X/Y这3个方向的随机振动试验,每个方向要求测试时间为32h。

1.2 随机振动试验结果

确保各部件及连接完好后,进行冷却模块总成试验。振动时,在X方向振动20h左右断裂,停止试验,断裂位置为冷凝器左下方支架的圆孔处,且多个样件均发生断裂。断裂图片如图3所示。

图3 冷凝器左下支架断裂

冷凝器支架失效工况为X方向振动,主要为振动疲劳失效为主,一般冷凝器支架发生断裂的原因可能有:①焊接强度不够,焊接品质差;②支架强度不够,在应力集中位置发生疲劳破坏;③冷却模块总成发生共振。从断裂位置可以判断,开裂位置不在焊接处,排除①的可能性;同时振动试验时并未发生共振情况,排除③可能性。根据图片判断裂纹源由支架孔应力集中产生,并且随着交变载荷的增加,裂纹发生扩展,最后引起支架断裂。故此处断裂为应力集中导致局部高应力区域疲劳破坏。

2 冷却模块振动特性分析

频响分析之前,需要了解前端冷却模块整体的动态特性,故需进行模态分析得到随机振动载荷谱所覆盖频带的每一阶固有频率。本节通过约束模态试验反推出前端冷却模块的仿真模型,然后再使用反推出的模型计算冷却模块的动态特性。

首先,分别对前端冷却模块各个零部件进行有限元建模,由于此次橡胶垫模型较为复杂,且无原始结构,无法建立橡胶超弹性本构模型,也无相关的橡胶垫试验参数,故使用约束模态振动特性反推橡胶垫的刚度。

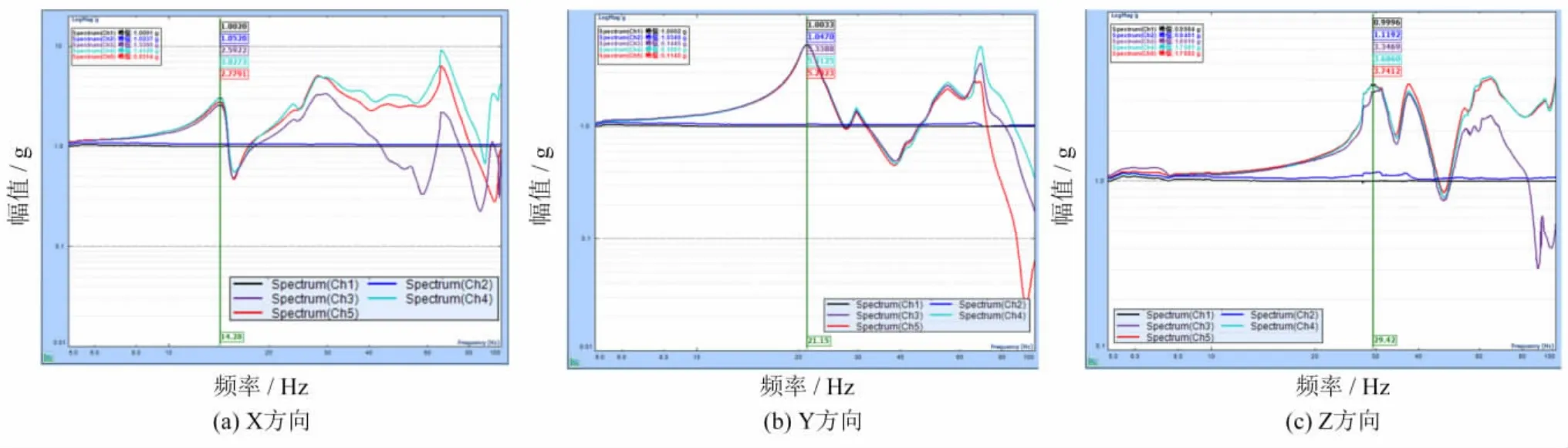

将前端冷却模块通过悬置装置安装在工装上,通过振动台带动工装,分别做X/Y/Z这3个方向的扫频试验,试验图片如图4所示,扫频结果如图5所示。

图4 3个方向扫频试验

图5 3个方向扫频结果

由扫频结果可以看出,X方向一阶模态14.28Hz,Y方向一阶模态21.15Hz,Z方向一阶模态29.42Hz。

有限元模型中使用CBUSH单元模拟橡胶悬置,即将其简化成沿3个弹性主轴方向具有刚度和阻尼的元件,并赋予刚度。经过灵敏度分析,确定每个橡胶垫刚度对模态频率影响的敏感程度后,再进行多轮对比计算,最后得出刚度参数如表1所示。

表1 橡胶垫刚度

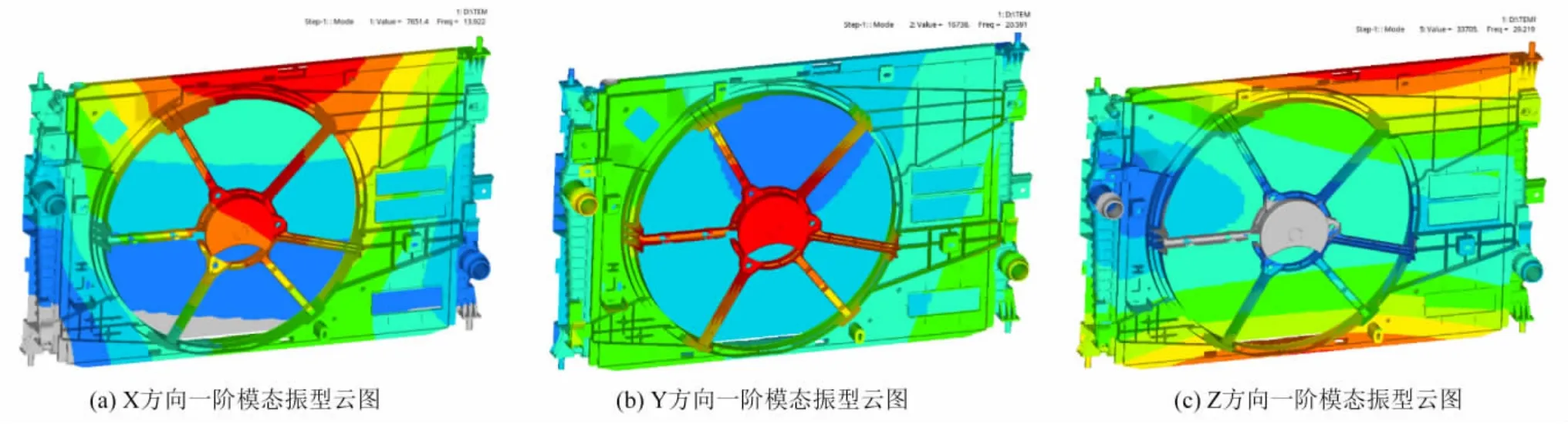

模态计算使用Lanczos法,计算得到冷却模块约束模态频率及振型云图如图6所示。

图6 3个方向一阶模态振型云图

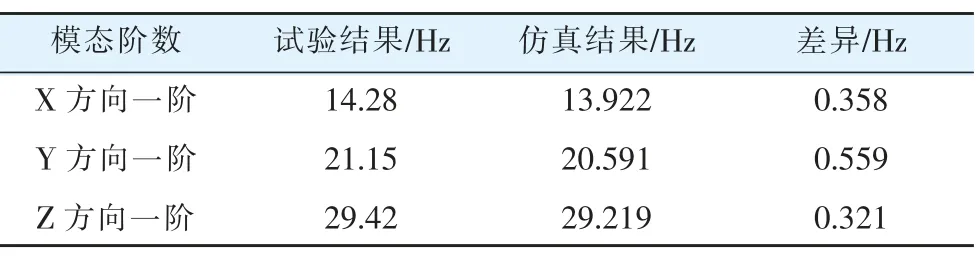

将仿真结果与试验结果进行对比,详细如表2所示。

表2 试验与仿真模态频率对比

根据冷却模块的模态试验分析,得到3个方向的一阶的固有频率仿真与试验差异小于1Hz,频率差异很小,确定了仿真模型的准确性,为后续频响计算奠定基础。

根据冷却模块隔振要求,需要保证冷却模块刚体模态的频率低于发动机主要激励,本文要求小于25Hz,本文冷却模块模态频率符合要求。

3 冷却模块频响分析

根据随机振动疲劳分析理论,通过基于模态分析的频响分析求得结构的应力传递函数,然后将功率谱密度曲线与应力传递函数相乘,即可获得应力的功率谱密度曲线。

本小节使用有限元软件Abaqus中的频响分析,加载单位载荷的加速度得出等效应力的传递函数,然后在疲劳分析软件Ncode中将应力传递函数与功率谱密度进行相乘,得到等效应力的功率谱密度曲线,最后结合材料的应力寿命曲线,即得到结构的损伤与寿命。

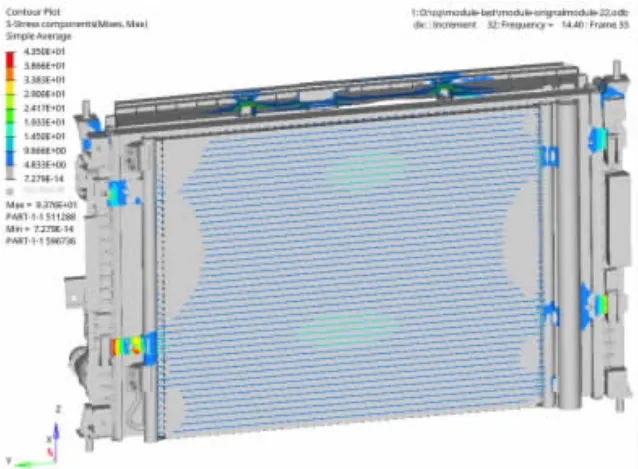

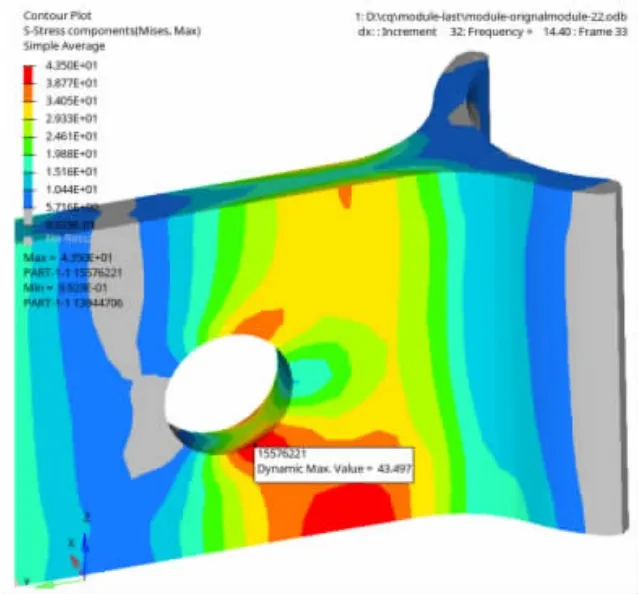

基于前一节的模态分析结果,进行扫频分析,设定冷却模块受到单位加速度的振动激励,使用扫频范围5~250Hz,由于试验断裂方向为X方向,故本节主要针对X方向频响进行分析。本节使用Abaqus求解器求得冷却模块的频响结果如图7所示,输出冷凝器左下支架应力云图如图8所示。

图7 冷却模块应力云图

图8 左下支架应力云图

从结果可以看出,冷凝器左下支架位置损伤最大,仿真得到危险点区域与试验断裂位置相同。

4 冷却模块的疲劳特性分析及优化

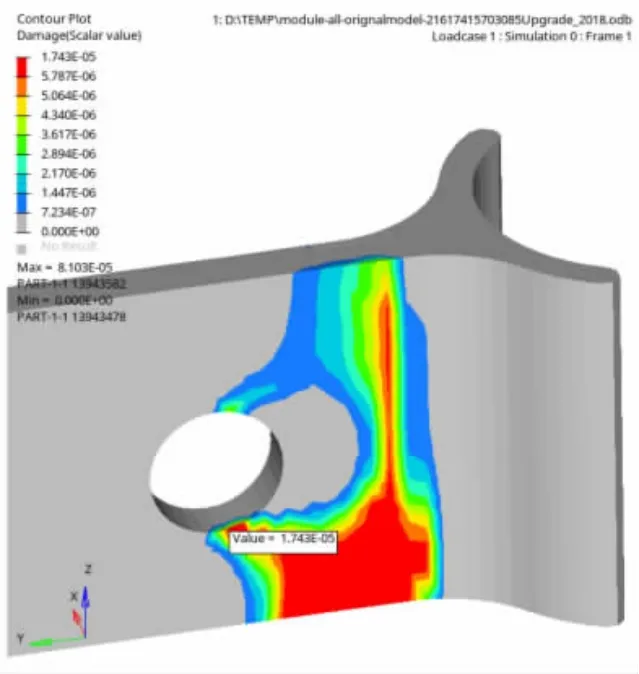

结合Abaqus分析得到的应力分布,编制载荷谱,使用Ncode软件中的振动疲劳Vibration模块进行疲劳分析。由于已经了解断裂工况为X方向随机振动,故本次仅计算了X方向的振动寿命。将X方向PSD曲线导入Ncode软件中,使用Dirlik的载荷循环计数方法,Goodman的平均应力修正方法,进行随机振动疲劳寿命预测。考虑到计算32h的计算时间太长,本次仅计算1s结构的损伤值,得到X方向支架损伤云图如图9所示。支架均方根应力云图如图10所示。

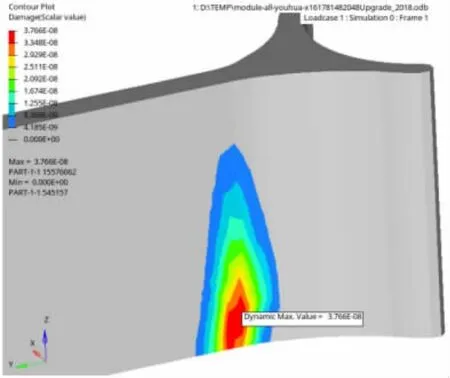

图9 支架损伤云图

图10 支架RMISES云图

计算得出支架孔处损伤值为1.7E-5,可以计算出结构循环16h左右断裂,稍恶劣于实际断裂时间20h,仿真结果趋于保守,分析结果可靠。

为了减少冷凝器左下支架结构的应力集中,避免断裂的发生,取消圆孔并加大支架根部圆角。

此处支架圆孔最初设计时主要作用是为低温散热器预留安装点,考虑此款冷凝器平台若应用于新能源汽车时,需要悬挂低温散热器,故前期设计时预留了安装孔。在传统车设计时,经过计算与试验,此处圆孔有应力集中,故取消圆孔。后期设计新能源汽车的冷却模块系统时,由于低温散热器的大小与布置位置均有改变,即使前期预留的安装孔存在,也无法安装低温散热器,故将低温散热器的安装方法改为通过连接块焊接到冷凝器集流管上。更改方案如图11所示。

图11 支架更改圆角尺寸图

对优化后结构进行有限元仿真,计算1s结构的损伤值,得到X方向优化支架损伤云图如图12所示。优化支架X方向均方根应力云图如图13所示。

图12 优化结构支架损伤云图

图13 优化结构支架RMISES云图

结果显示,冷凝器左下支架位置的局部应力大幅度降低,且通过其疲劳损伤云图可以看出最大损伤为3.78E-8次,已经达到无限寿命,X方向振动疲劳满足要求。

X方向满足要求后,分别进行Z方向、X方向、Y方向的计算,使用Ncode软件计算3个方向分别先后振动32h后,冷却模块的损伤。Ncode计算流程如图14所示。

图14 Ncode计算3个方向振动疲劳流程图

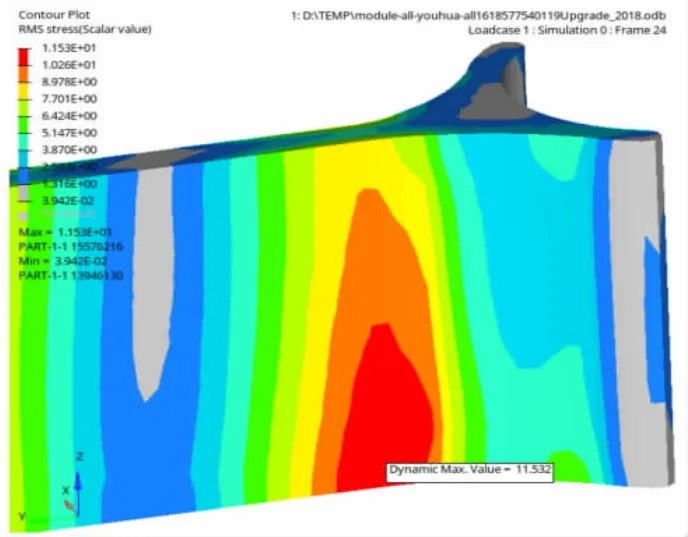

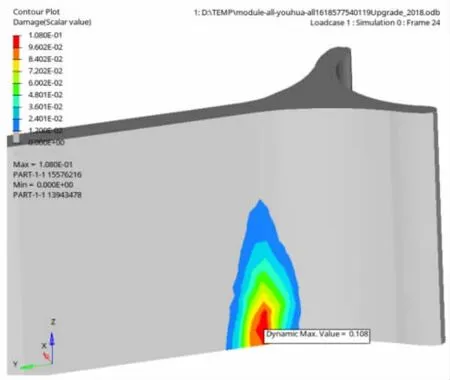

3个方向先后振动32h后,得到冷却模块优化后支架损伤云图如图15所示,支架均方根应力如图16所示。

图15 优化结构支架3个方向损伤云图

图16 优化结构支架3个方向RMISES云图

结果显示,3个方向同时振动32h后,最大损伤为0.108,小于目标值1,结构满足振动要求。

进行试验验证时,选择3个样件振动32h后并未损坏,同时针对样件3进行1.5倍时间的耐久振动后,进行气密性试验,如图17所示,检测并无泄露,进一步验证了仿真结果的准确性。

图17 冷凝器气密性试验

5 结束语

本章通过对比仿真应力频响曲线与试验应力频响曲线,可以看出两条曲线的幅值与趋势大致相同,同时在共振点处,仿真的最大应力稍大于试验的最大应力,保证了仿真结果的安全性。证明后续产品的振动仿真模型可以通过对比模态测试结果验证其准确性,并进行相关参数的修正。

通过冷却模块的随机振动疲劳分析,确定冷凝器左下支架孔处断裂主要原因是应力集中,通过填孔并且加大支架圆角,增加其强度,从而减少应力集中,最后通过仿真与试验验证了优化方案的有效性,为后续系列产品的设计提供理论依据。