木门封边EVA热熔胶耐高低温性影响因素研究与分析

*李开霞

(上海固茂新材料科技有限公司 上海 201100)

近年来,因全球气候变暖,极端气候事件频发,尤其是西南地区,地面温度甚至高达50℃以上,在此高温环境下,仓库以及集装箱运输过程中因材料堆积密度较大,存储温度甚至更高,其中家居和木门封边后的产品在客户使用过程中出现了频繁的封边条脱落客诉问题,成为了行业痛点。

在木工家具领域,家具及木门的封边质量的好坏,直接影响了板件的细节体现和整体品质。其中胶粘剂的选择、环境温度、设备、工艺条件的设置以及基材的复杂性等因素都会导致封边出现问题。本文通过对木门封边中常用的EVA封边热熔胶配方进行实验分析和性能测试,通过配方体系中各因素对木门热熔胶在高低温环境中应用性能的影响,进而为后期配方的设计提出了指导建议[2]。

1.实验部分

(1)试剂原料。EVA树脂,进口工业品,LG;松香树脂,工业品,广州科贸;石油树脂,工业品,美国伊士曼;碳酸钙,工业品;蜡,Shell,工业品;抗氧剂,BASF。封边试验基材:松木,5cm宽;封边条:常规PVC封边条。

(2)仪器设备。强力电动搅拌机,电加热套,万能试验机,全自动封边机,烘箱,冰柜。

(3)样品的制备方法。首先将各原料,准确称量后,依次向反应釜中加入石油树脂、松香树脂、EVA、抗氧剂、蜡等,温度控制范围为180~200℃,待物料熔融后,启动搅拌,慢速搅拌至均匀后,慢慢加入碳酸钙,直至全部物料混合均匀后出料,并倒入涂有防粘剂的器皿中制得热熔胶样品。

(4)测试方法。90°剥离强度,按GB/T2791-1995方法进行。

耐低温性,5℃环境温度封边后,立即将其放置于5℃冰箱中24h后进行剥离强度的测试以及目测计算木破率。

耐高温性,40℃环境温度封边后,立即将其放置于40℃冰箱中24h后进行剥离强度的测试以及目测计算木破率。

2.结果与讨论

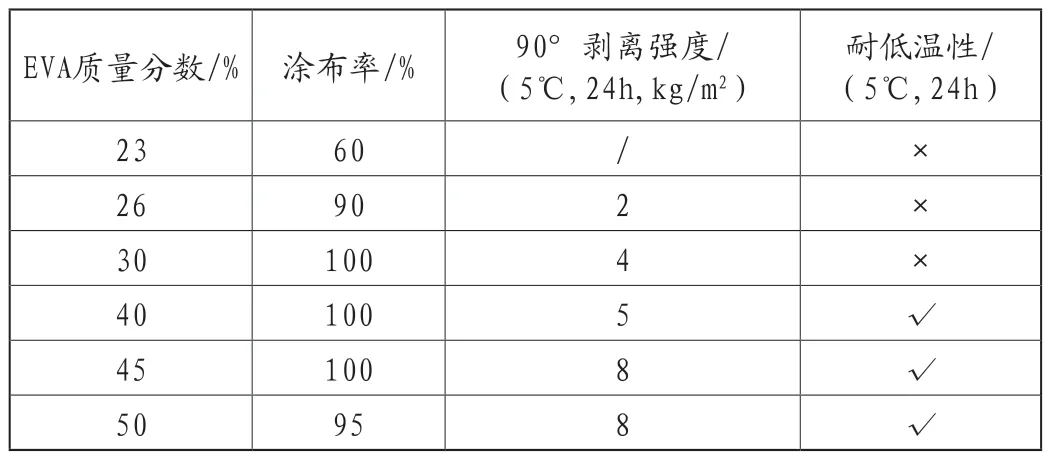

(1)EVA含量对木门胶性能的影响。EVA树脂是热熔胶的主要成分,相对分子质量高,自身黏度较大,因此在配方中对粘接强度,内聚强度和柔韧性等起着直接决定性的作用[3]。EVA树脂的牌号繁多,其中主要指标为醋酸乙烯单体含量(VA%)及熔融指数(MI),制备热熔胶用的EVA树脂一般VA含量18%~40%之间。本次实验中选用VA含量为28%,不同MI指数的EVA进行黏度调节,从而制备出不同EVA含量的木门封边EVA热熔胶,并将制备出的样品进行全自动封边,应用性能测试结果如表1和表2所示。

表1 不同EVA含量配制的热熔胶低温(5℃)性能对比

表2 不同EVA含量配制的热熔胶高温(40℃)性能对比

从表1可以看出,在低温5℃的环境温度下,随着EVA含量的增加,EVA含量低于30%时,胶体在基材上的涂布率偏低且不稳定,而大于30%之后,涂布率均匀的提升,几乎可达成100%的涂布率,试验过程中当含量≥50%时,涂布率略下降,主要是因EVA树脂含量增大导致黏度变大而导致低温涂布率略微下降,但也可达到正常生产要求。而将封边后的样板放置于5℃冰箱24h后的低温剥离力测试结果表明,当EVA含量低于30%时,耐低温性较差,剥离时封边条剥离力较小极容易出现掉边无木破率的现象,当EVA含量继续增大时,耐低温性表现较好,剥离后有较好的木破率和剥离强度。

从表2可以看出,在40℃环境温度下,随着EVA含量的增大,整体涂布率,剥离强度和耐高温性都有所提高。当EVA含量低于30%时,胶体的高温涂布率较好,但经过24h,40℃的耐热实验后,剥离强度较低,且容易出现封边条与基材分离的假性黏结状态,耐高温性较差。尤其随着各地极端炎热气候时长的增加,以及远距离的集装箱运输过程中,会导致后期质量问题不断。因此对于高温和低温环境下的木门封边热熔胶配方,建议其中EVA的含量大于30%,EVA的含量对热熔胶的性能影响很大。

(2)VA含量对木门胶性能的影响。EVA树脂分子链上因引入了醋酸乙烯单体,从而降低了聚合物的结晶度,提高了柔韧性和耐冲击性,不同醋酸乙烯含量(VA%含量)的EVA树脂,通常在配方中搭配使用。实验中设定EVA总量为33%,选用28%VA含量的树脂与其他VA含量的EVA树脂搭配,制备出等质量,不同VA%的EVA木门封边热熔胶,并对其高低温环境中的应用性能进行测试分析,具体测试数据如表3和表4所示。

表3 不同VA含量配制的热熔胶低温(5℃)性能对比

表4 不同VA含量配制的热熔胶高温(40℃)性能对比

从表3可以看出,在低温5℃的环境温度下,随着VA含量的增加,整体热熔胶的涂布性,剥离强度以及24h耐低温性都逐渐提高。实验数据表明,VA%含量太低,会显著影响热熔胶的低温粘接性,主要是因为在EVA分子结构中,取代基在主链上的排列是不规则的,无规侧链的数量的增多会降低整体共聚物的刚性规整性,可以使其与被粘材料表面的分子之间相互渗透交联,进而提升热熔胶在低温状态下与基材和封边条背涂的浸润性,韧性、耐冲击性以及柔软性等性能。因此建议冬季低温环境状态下,可以选择VA%含量大的EVA树脂,从而提高低温适用性,但也需要注意高VA%含量树脂与蜡的相容性问题。而对于耐高温性来说,从表4数据可以看出,适量的VA含量变化,高温粘接力变化不大,但随着VA%含量的增大,胶体的开放时间和固化时间延长,长期的高温环境温度下,会出现干不透、粘不牢、封边条易弹开的现象,尤其是在需要开槽打孔和后期油漆环节,容易出现后期封边条脱落的现象[4]。

(3)增粘树脂的含量对木门胶性能的影响。增粘树脂自身相对分子质量小,并含有极性羟基,在热熔胶配方中主要作用可以降低黏度,提高对基材的润湿性,从而使胶与基材和封边条有较好的粘合,从而提高粘接强度,在胶粘剂中通常会选用松香和石油树脂两大类增粘树脂[5]。实验中通过选用不同含量的松香树脂配制木门封边热熔胶,研究其对热熔胶对高低温环境的性能影响,如表5和表6所示。

表5 不同松香树脂含量配制的热熔胶低温(5℃)性能对比

续表

由表5可以看出,随着热熔胶中松香树脂含量的增大,热熔胶的低温涂布性有所提高,主要是因为松香树脂的分子质量较小,降低了热熔胶的黏度,因此更容易涂布在基材上,而同时也降低了单位面积内的涂胶量,使得剥离强度较小。当松香树脂的含量大于30%时,由于胶的整体脆性和黏度的减小,封边后的产品在低温环境下出现脱边的现象,因此适量的增加松香树脂的量有助于低温涂布性和胶体极性的增加,而过量的增加会导致粘接力的下降,耐低温性不佳。而对于高温性能,从表6可以看出,随着松香树脂含量的增加,可以通过40℃,24h的耐高温试验,虽然粘接力随着胶体黏度的下降有所下降,但开放时间的缩短以及对基材和封边条的浸润,有助于胶黏剂更好的在高温环境中应用[6]。

表6 不同松香树脂含量配制的热熔胶高温(40℃)性能对比

(4)增粘树脂不同种类比例对木门胶性能的影响。热熔胶常用的增粘树脂除了松香树脂外,石油树脂因原料稳定,具有不同的分子量,软化点以及价格优势,目前在热熔胶中的用量也逐年升高,用作部分替代松香树脂,为胶粘剂的制备提供了更多的可能和选择。本次试验中选用软化点为120℃的石油树脂,替代松香树脂,制备出不同石油/松香树脂比例的热熔胶,并研究其对于高低温性的影响。

由研究结果可以看出,在5℃低温环境下,随着石油在增粘树脂中占比的增大,热熔胶封边低温涂布性,剥离强度以及24h耐低温性呈现明显的下降不良趋势。在应用测试过程中,当石油占比1/2后,多块样板低温存放24h后,出现封边条一撕即掉,无木破率的情况,因此对于冬季低温环境封边胶配方中,建议石油树脂比例相应减少。而从40℃的耐高温性能可以看出,随着石油树脂比例的增大,胶粘剂高温敏感性不强,且在石油与松香树脂占比1/1之前,剥离强度和耐高温性表现更佳,而在1/1之后,才出现黏接不良的现象。以上现象主要原因还是与石油树脂的结构以及石油树脂在配方中,与其他材料的相容性有关。石油树脂与松香树脂相比,因其主链结果存在苯环等刚性结构,因此其分子量相对较高,且与EVA的相容性没有松香树脂好,适当的添加比例,会相应的提高胶粘剂的持粘力和耐高温性,但对于初粘力和耐低温性则不太友好。

(5)填料含量对木门热熔胶高低温性能的影响。因封边基材大多具有微孔结构,通常在热熔胶配方中会添加无机填料,一方面使胶粘剂更好的与基材固化形成胶钉,防止胶接多孔性表面时发生渗胶[7],另一方面可以降低成本,调整固化速度,提高胶的耐热性,减少胶料的收缩性以及流动性。实验中,在配方中固定其他原料总量,通过改变碳酸钙填料的加入量,观察其对木门封边热熔胶在高低温环境中的表现。

由研究结果可知,当CaCO3含量小于20%时,无论是低温还是高温剥离强度都有所提高,超过20%时,剥离强度都急剧下降,因此一般条件下,填料的加入量都不易过多,否则对于热熔胶的力学性能,耐高低温性能都会受影响,尤其是低温性能,影响更明显。

3.结论

综上所述,通过对木门封边EVA热熔胶应用的耐高低温性能研究发现,配方中各个组成都会对封边后的产品有不同的影响,建议在EVA研发过程中,综合考虑各影响因子,进而保证封边产品后期使用的可靠性,尤其在极端气温出现时,胶粘剂厂家因根据气温变化,研发适合用不同环境温度使用的胶粘剂来提高客户封边使用感,保证产品后期使用性能。