高强Cu-7Ni-3Al合金的制备及其在NaCl溶液中的耐蚀性

*张思瑶 洪实 常延丽

(西安工程大学材料工程学院 陕西 710048)

近年来,由于全球人口持续增加、陆地资源日趋匮乏,海洋资源对各国生存与发展的意义日渐突出。人们对海洋资源研究的规模与深度不断增大[1-3]。为了进一步研究和利用海洋资源,发展海洋经济,就需要解决金属板材的腐蚀和保护等问题,因此研制和发展抗海洋环境腐蚀的金属材料就成为了深海开发的重要环节[4-5]。海洋工程中所有的重要部件,都需要具有优异的抗海水腐蚀性能。Cu-Ni系合金因其优异的抗海水腐蚀以及抗海洋生物繁殖和粘附等特性,使它成为了工程中不可或缺的重要金属材料。在Cu-Ni系合金中引入Al元素可显著提高合金耐蚀性能[6-7],但针对Cu-Ni-Al合金在海洋环境中的抗腐蚀强度特性深入研究的资料很少,对其耐腐蚀特点及其侵蚀规律的认识并不深刻,限制了该合金的使用。因此对Cu-Ni-Al合金在海洋介质中的抗腐蚀性能及其力学特点进行系统的研究对Cu-Ni-Al合金在海洋环境中的大规模使用具有重要意义。

本文以传统铜镍系耐蚀铜合金为基础,引入一定量的Al元素,利用真空感应熔炼法制备Cu-7Ni-3Al耐蚀铜合金。并采用静态浸泡式腐蚀试验,研究Cu-7Ni-3Al合金在3.5%的NaCl溶液中的腐蚀速率和腐蚀形貌。

1.实验材料

实验过程中所使用的材料有纯度为99.9%的铜板、铝板、镍板。此外还有无水乙醇、氯化钠、硫化钠、盐酸等,皆为分析纯。

2.实验步骤

(1)真空感应熔炼法制备Cu-7Ni-3Al合金

将纯度为99.9%的铜板、铝板、镍板原材料进行去油、干燥处理,并根据配比称量备用(试样成分比例如表1所示),随后利用真空感应熔炼的方式熔炼浇铸成尺寸为d55mm×120mm的Cu-7Ni-3Al合金铸锭。

表1 试样成分(%)

(2)力学性能测试

硬度测试:利用静压入维氏硬度计来测试Cu-7Ni-3Al合金材料的硬度。加载速度为50μm/s,载荷设置为9.807N,保压时间为5s。为避免误差,对原始样品通过换5个不同的测试点进行测试,最终Cu-7Ni-3Al合金的硬度以五个点的平均值来作为该样品的实际硬度。

拉伸测试:先利用线切割切取两根拉伸试样,拉伸试样长为16mm,宽为3mm,厚为2mm。再利用型号为CMT5105的电子万能试验机对Cu-7Ni-3Al合金材料进行室温拉伸试验,拉伸速度为1mm/min。实验测试结果利用origin软件做出应力应变图并计算出抗拉强度和屈服强度。

(3)静态全浸腐蚀实验

使用线切割将真空感应熔炼得到的合金铸锭加工成为长和宽均为10mm,厚为4mm的块体,试样需受腐蚀的表面经180#、400#、800#、1000#、1200#砂纸逐级打磨后抛光,然后放入超声波清洗仪中用酒精清洗干净,60℃下烘干。静态浸泡腐蚀试验在室温下进行,为消除影响,用胶带密封试样与烧杯(10mm×10mm)接触面,腐蚀溶液选择的NaCl溶液,且NaCl的含量为3.5%。试验过程中,烧杯口应密封保鲜膜,其作用为避免灰尘杂质等因素影响。

在浸泡实验前后,分别用分析天平称量Cu-Ni-Al合金试样腐蚀前后质量,利用失重法计算合金材料的平均腐蚀速率。其平均腐蚀速率由以下公式计算。

式中,V—金属腐蚀速率,g/(m2·h);

S—被测试面面积,m2;

T—腐蚀试验周期,h;

W1—材料腐蚀前的质量,g;

W2—材料去除腐蚀产物后的质量,g。

(4)腐蚀产物及形貌观察

对真空感应熔炼制备出的Cu-7Ni-3Al合金铸锭进行组织观察,利用180#、400#、800#、1200#、2000#砂纸打磨后抛光至镜面,随后用腐蚀液(15ml HCl+5g FeCl3+100ml H2O)进行腐蚀,腐蚀后用10XBPC摄像显微镜观察合金组织。合金成分测试通过Quanta-450-FEG型扫描电子显微镜附带的能谱仪及Agilent720型等离子体发射光谱仪进行定量分析。

3.实验结果与讨论

(1)Cu-7Ni-3Al合金成分定量分析

表2所示为真空熔炼制备Cu-Ni-Al合金的成分定量分析。结果表明,利用真空感应熔炼可成功制备出满足实验设计方案成分要求的Cu-7Ni-3Al合金。

表2 试样ICP、EDS测试结果(%)

(2)金相观察

为了更好的了解Cu-7Ni-3Al合金的微观形貌,通过金相显微镜观察了原始样品表面100倍下的形貌和组织结构。图1为Cu-7Ni-3Al合金的铸态组织。由图可知,该合金的铸态组织均以等轴晶为主,晶粒较为粗大,在基体中分布有细小的析出相,在晶界处存在第二相。左部分晶粒相比右部分粗大原因可能是铸件在冷却时受热不均或其他等因素导致的,但Cu-7Ni-3Al合金总体组织结构结合较为紧密。

图1 Cu-7Ni-3Al合金的铸态组织

(3)Cu-7Ni-3Al合金力学性能

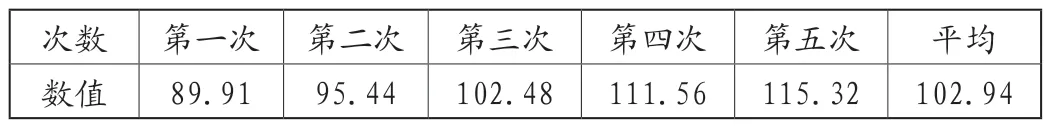

采用维氏硬度计对原始样品进行测试,分别记录五次测量的硬度值,通过计算平均值可知该铜合金的硬度大约为102.94HV。具体测试数据如表3所示。

表3 试样维氏硬度测试值

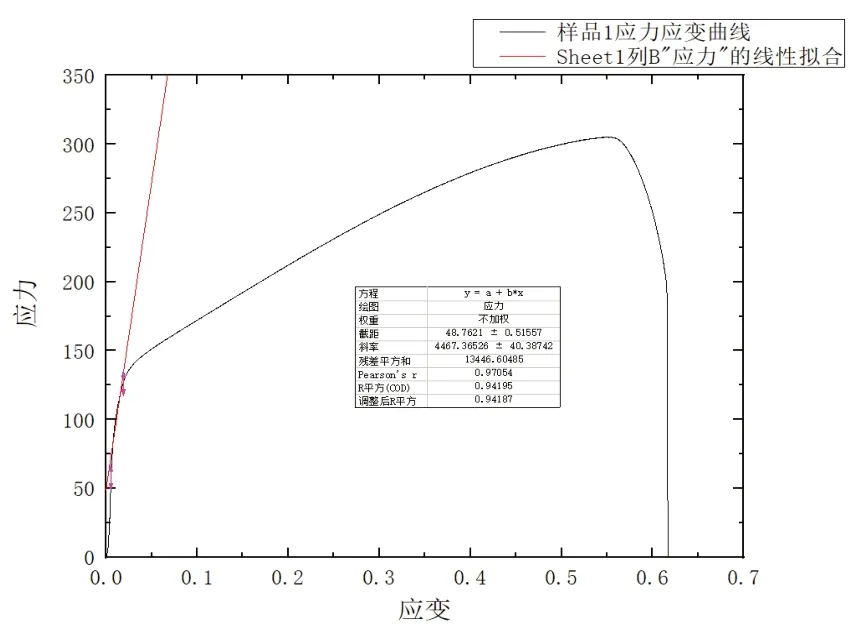

图2所示为Cu-7Ni-3Al合金应力-应变曲线。由图可得出Cu-7Ni-3Al合金的屈服强度为142.82MPa,抗拉强度为305.05MPa。因此,采用真空熔炼法可制备出综合力学性能良好的Cu-7Ni-3Al合金。

图2 Cu-7Ni-3Al合金应力-应变曲线

(4)浸泡腐蚀后Cu-7Ni-3Al合金的腐蚀产物分析

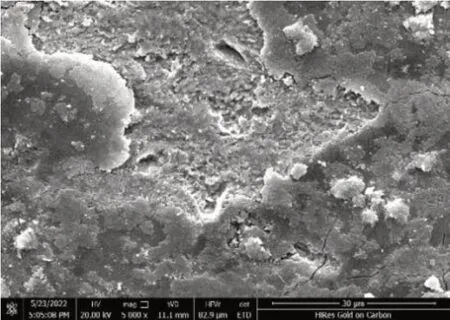

图3为Cu-7Ni-3Al合金在3.5% NaCl和溶液浸泡后的微观表面形貌图。从图3可以看出铜合金在盐溶液中表面已经形成氧化膜并且氧化膜开始缓慢剥落露出内部金属,由此可以得出铜合金在没有其他任何耐蚀处理的情况下,合金本身在3.5% NaCl溶液中与其他金属相比已经具有较强的耐腐蚀性能。

图3 Cu-7Ni-3Al合金在3.5% NaCl溶液浸泡后的微观表面形貌

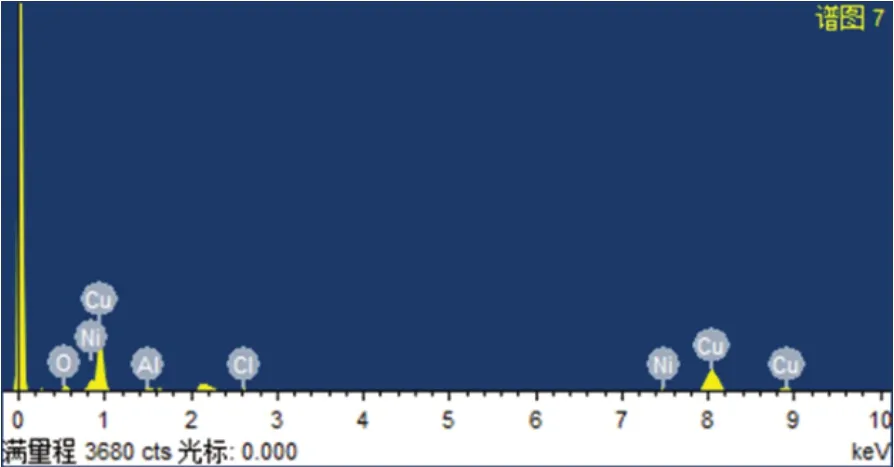

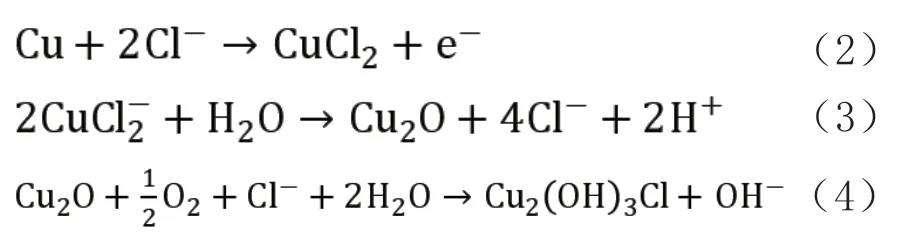

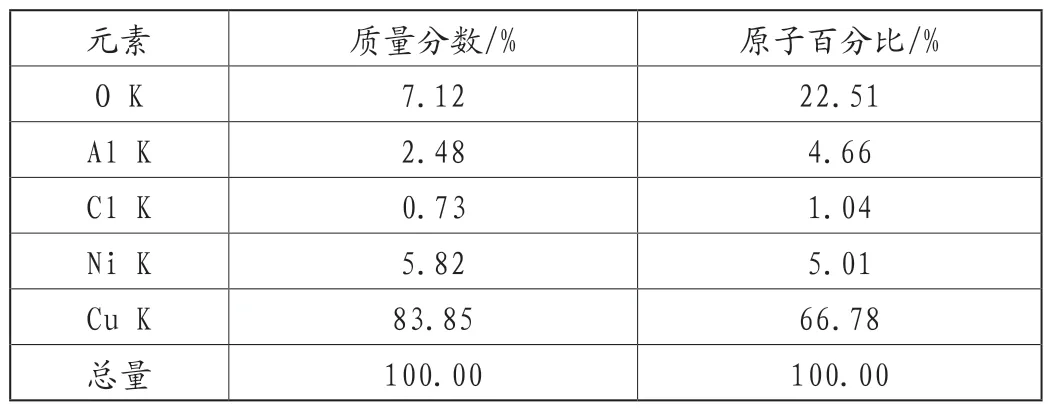

图4为Cu-7Ni-3Al合金在3.5% NaCl溶液浸泡后的表面能谱分析。通过EDS分析发现,在3.5% NaCl溶液中浸泡腐蚀的Cu-7Ni-3Al合金表面腐蚀层的氧原子百分比较多,说明在此浸泡条件下,表面腐蚀层含有较多的氧化物如Cu2O,Al2O3等。另外,在含氯环境中,铜会经历一系列电化学反应,形成一氧化亚铜和碱性氯化铜,具体如下:

图4 Cu-7Ni-3Al合金在3.5% NaCl溶液浸泡后的表面能谱分析

由此可以知道Cu-7Ni-3Al合金在3.5% NaCl溶液中浸泡腐蚀的过程中,样品表面发生了一系列复杂的电化学反应,在合金表面形成了含有Cu2O,Al2O3和Cu2(OH)3Cl的钝化层。铜合金优异的耐蚀性是因其保护层主要由薄而强附着力的内阻挡层Cu2O组成,通过生成Al2O3腐蚀产物,使Cu2O多孔层致密化形成钝化层,可以有效的减缓在含氯环境下的腐蚀。随着浸泡时间的延长,腐蚀产物形成膜出现增厚的状态,耐腐蚀性能逐步提高。

上述分析表明,在腐蚀过程中能够形成Cu、Al、Ni的氯化物、氧化物和二氧化物。所以,此腐蚀产物可能含有Cu2O、CuO、CuCl2、CuCl2/Cu(OH)2和Al2O3/Al(OH)3等成分。

表4 表面能谱分析元素组成

(5)腐蚀速率的计算和分析

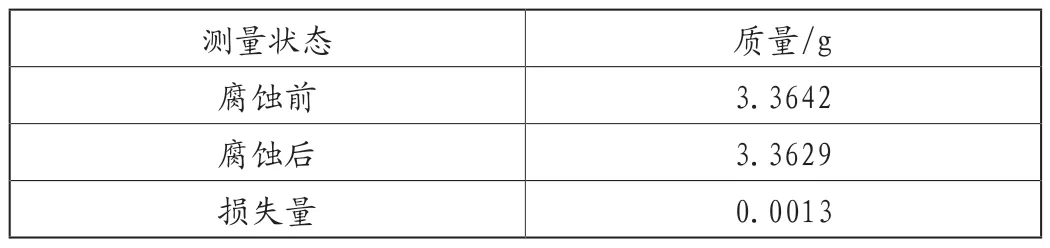

在静态浸泡腐蚀10天后取出样品,利用棉签蘸取稀盐酸对腐蚀样品表面进行涂抹以去除Cu-7Ni-3Al合金表层的腐蚀产物,待露出光亮的合金表面即可停止腐蚀,用去离子水冲洗样品待表面水分蒸发后便可进行称重。样品前后质量变化如表5所示。

表5 Cu-7Ni-3Al在3.5% NaCl溶液浸泡腐蚀前后质量变化

利用前文公式可以计算样品的平均腐蚀速率。通过计算得到Cu-7Ni-3Al在3.5% NaCl溶液浸泡腐蚀平均腐蚀速率为0.0541g/(m2·h)。

4.结论

(1)采用真空熔炼法可制备出综合力学性能良好的Cu-7Ni-3Al合金。

(2)在3.5% NaCl溶液中,Cu-7Ni-3Al合金表面会生成Cu2O,Al2O3和Cu2(OH)3Cl所组成的钝化层,该钝化层会抑制电化学反应的进行,从而提高合金耐腐蚀能力。

致谢

感谢西安工程大学材料工程学院“材子论坛”系列活动所提供的平台支持。