不同元素改性氧化铝的耐磨性能

李学锋,何金龙,陈 耀,张晓昕

(1.中石化石油化工科学研究院有限公司,北京 100083;2.中国石化催化剂有限公司长岭分公司)

浆态床反应器是将固体颗粒催化剂分散在反应物料或惰性溶剂中直接进行反应的一类全混反应器,具有无需机械搅拌、操作费用低、反应器内温差小、持液量大、催化剂在线更换和添加方便、容易大型化等优点,广泛应用于浆态床费-托合成、浆态床蒽醌加氢制过氧化氢等工艺过程。浆态床反应器一般使用细颗粒催化剂,催化剂颗粒内表面利用较充分,无内扩散影响,有利于提高产物选择性。但由于所用的催化剂颗粒粒径小,容易磨损,存在细粉分离问题,所以对催化剂的耐磨性能和液固分离装置要求高。

活性氧化铝具有比表面积大、热稳定性好、机械强度高、表面酸碱性可调等特点,在石油加工催化领域得到了广泛应用。但活性氧化铝直接用作浆态床催化剂载体时耐磨性能差,长时间运行形成的细粉给后续液固分离带来较大的困难。对氧化铝载体进行预处理或在其制备过程中添加某些物质可以起到抑制氧化铝晶粒长大,改变其表面化学性质的作用,并可能有利于提高抗磨性能。国内外学者针对氧化铝表面改性研究做了大量工作,以提高氧化铝的热稳定性和水热稳定性,改善表面酸度,提高孔体积等[1-3]。刘希尧等[4]为改变载体酸性,采用浸渍法将MgO添加到A12O3载体,制得镁铝尖晶石载体,发现随着MgO含量的增加,混合氧化物酸强度减弱,碱强度增强。李殿卿等[5]通过引入磷酸根离子或磷酸氢根离子,防止氧化铝孔道在高温条件下的烧结和相变,得到在较高温度和水蒸气存在条件下具有高水热稳定性的球形氧化铝载体。岳宝华等[6]将溶胶凝胶法和超临界干燥技术相结合,制得耐高温的高比表面氧化铝材料,其经1 100 ℃焙烧后仍主要以δ-Al2O3物相存在。为了探究改性处理对氧化铝耐磨性能的影响。本研究采用饱和浸渍法制备锌、镁、磷、硅等改性的氧化铝微球,并模拟浆态床反应过程,利用浊度分析方法对改性氧化铝微球进行耐磨性能考察。

1 实 验

1.1 试验原料

Mg(NO3)2·6H2O、Zn(NO3)2·6H2O、(NH3)2HPO3、乙醇,均为分析纯,国药集团化学试剂有限公司产品;正硅酸四乙酯(TEOS),分析纯,阿拉丁试剂有限公司产品;硅溶胶,胶体粒度10~20 nm,青岛海洋化工厂提供的工业产品;氧化铝微球(γ-Al2O3),自制,通过SB粉胶溶、喷雾干燥成形,再于600 ℃焙烧2 h后制得。

1.2 氧化铝改性

氧化铝改性均采用饱和浸渍法,改性前先将γ-Al2O3微球用孔径33 μm标准筛去除粒径20 μm以下的样品。以去离子水为溶剂配制Mg(NO3)2·6H2O、Zn(NO3)2·6H2O、(NH3)2HPO3以及硅溶胶的浸渍液,各用于改性的元素(以氧化物计)的质量分数为5%;用乙醇为溶剂配制TEOS的浸渍液,以氧化硅计的质量分数为5%。浸渍均匀后于120 ℃干燥24 h,600 ℃焙烧2 h,得到改性氧化铝样品。以镁、锌、磷、硅(硅源包括硅溶胶和TEOS)改性的氧化铝分别标记为Mg-Al2O3,Zn-Al2O3,P-Al2O3,Si-sol-Al2O3,TEOS-Al2O3。

1.3 样品表征

采用日本理学株式会社生产的ZSX Primus Ⅱ型X射线荧光光谱(XRF)仪分析样品的组成;采用美国Micromeritics公司生产的DIGISORB 2500型自动吸附仪分析样品的比表面积、孔体积。采用美国MAXTROL公司生产的8920型磨损指数测定仪测定样品磨损指数,测定方法根据标准ASTM 5757-00,以喷射处理第1~5 h内收集的细粉占总装填样品的质量分数计算样品磨损指数,磨损指数越小说明样品的耐磨性能越好。采用HACH公司生产的2100P型便携式浊度仪测量溶液浊度,测定范围为0~1 000 NTU,重现性为读数的±1%,精度为读数的±2%。采用荷兰FEI-Philips公司生产的TECNAI20型透射电子显微镜(TEM)分析样品形貌,用超声波将样品分散于乙醇中,用样品管将样品滴定到穿孔碳膜的铜栅上,加速电压为300 kV。采用日本理学株式会社生产的D/max2 ⅢA型X射线衍射(XRD)仪分析样品的晶体结构,辐射源为Cu靶Kα射线(波长0.154 18 nm),管电压40 kV,管电流40 mA,扫描范围10°~70°,扫描步长0.04°。在Nicolet Magana560ESP型傅里叶变换红外光谱(FT-IR)仪上进行红外光谱表征,将100 ℃干燥后的样品与溴化钾按质量比1∶100混合、研磨、制片后进行分析,分辨率4 cm-1,扫描次数32。

2 结果与讨论

2.1 氧化铝的物化性质

表1列出了氧化铝和改性氧化铝的基本物化性质。从表1可以看出:改性氧化铝的改性元素负载量和理论负载量基本一致,特别是TEOS改性的氧化铝,TEOS并没有随着乙醇溶剂的蒸发而挥发,而是完全沉积在氧化铝上;相对于未改性的氧化铝,经镁、锌、磷、硅改性氧化铝的比表面积和孔体积均略有减小,这是由于改性物质沉积在孔道内,导致样品的比表面积和孔体积下降。氧化铝改性前后磨损指数基本相当,而磨损指数测定是借助空气喷射产生的破坏力考察粉体的强度,属于简单的物理破坏,这表明改性并不能改变氧化铝的物理耐磨性能。

表1 氧化铝及改性氧化铝的基本物性

2.2 耐磨性能评价

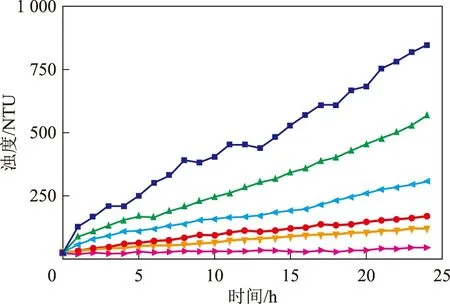

氧化铝微球的耐磨性能评价是模拟浆态床反应过程在搅拌反应釜中进行的。具体做法如下:在一定的温度和搅拌转速情况下,在搅拌反应釜中对固定浆液浓度的样品搅拌一定时间后,考察氧化铝微球在溶液中的脱落情况。由于在溶液中脱落的氧化铝碎片浓度低,颗粒粒径在亚微米级,难以准确定量测定。因此参照水处理领域颗粒物检测方法,用浊度法测量氧化铝载体在溶液中的脱落情况。研究表明,当颗粒粒度相差较小时,颗粒悬浮液浓度和浊度之间具有良好的线性关系[7]。将搅拌处理的氧化铝微球样品浆液,沉降5 min后,取上层清液测量其浊度。很明显,如上层清液的浊度越大,则氧化铝微球耐磨性能越差。不同元素改性制备的氧化铝微球的耐磨性能见图1。

图1 不同元素改性氧化铝微球的耐磨性能■—Al2O3; ●—Si-sol-Al2O3; ▲—Zn-Al2O3;

由图1可见:相对于未改性的氧化铝,镁、锌、磷、硅等改性后氧化铝的耐磨性能均得到不同程度的提高;不同元素改性氧化铝的耐磨性能由高到低的顺序为TEOS-Al2O3>P-Al2O3>Si-sol-Al2O3>Mg-Al2O3>Zn-Al2O3。其中,TEOS改性的氧化铝经24 h搅拌处理后溶液仍很透明,浊度升高不大。

2.3 不同元素改性氧化铝耐磨性能差异分析法

2.3.1TEM表征

为了考察不同元素改性氧化铝在模拟浆态床反应过程中存在耐磨性能差异的原因,在与耐磨性能评价相同的温度和压力条件下,对经24 h水溶液浸泡后的不同改性氧化铝样品进行TEM表征。水热处理前后不同元素改性氧化铝的TEM照片见图2和图3。

图2 水热处理前不同元素改性氧化铝的TEM照片

图3 水热处理后不同元素改性氧化铝的TEM照片

从图2和图3可以看出:水热处理前未改性氧化铝和不同元素改性氧化铝都呈不规则的球形结构且表面光滑;而经水热处理后,样品表面发生了明显的变化,除TEOS改性的氧化铝外,其余样品表面都或多或少出现了鳞片状结构。可以预见,在耐磨性能评价过程中,高速搅拌条件下,样品表面形成的鳞片状结构,在剧烈流动的流体冲刷和颗粒间碰撞作用下,很容易脱落下来,在水溶液中形成悬浮物,从而导致耐磨性能测试时样品水溶液中浊度逐渐升高。

2.3.2XRD表征

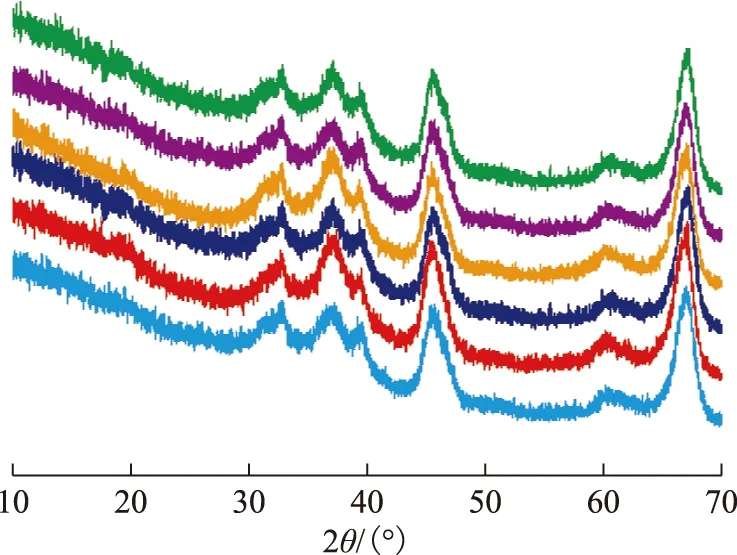

为了研究上述氧化铝微球样品在水溶液中浸泡24 h后晶型变化和生成鳞片状氧化铝的晶体结构,对浸泡前后的样品进行了XRD表征,结果见图4和图5。从图4和图5可以看出,不同元素改性氧化铝样品的晶型和未改性氧化铝样品类似,均呈γ-A12O3结构,其中Mg、Zn改性氧化铝并未出现镁铝尖晶石或锌铝尖晶石晶体结构,其原因可能是添加元素量过少,产生的尖晶石结构在XRD谱图中不明显;而经过24 h水溶液浸泡后,样品的晶型结构发生明显改变:除保留γ-A12O3特征峰外,锌、镁、硅溶胶改性氧化铝和未改性氧化铝的XRD图谱中均出现明显的湃铝石特征峰,磷改性的氧化铝样品出现微弱的湃铝石特征峰,而TEOS改性氧化铝的晶型完好,只有γ-A12O3的特征峰。同时这些样品的湃铝石特征峰强度大小与其耐磨性能高度一致,说明磷、镁、锌改性氧化铝及未改性氧化铝在水热条件下发生了水合反应,在表面生成了鳞片状的湃铝石,导致样品耐磨性能变差。黄伟莉等[8]研究发现,在充分润湿的前提下,水铝质量比对水合过程没有明显的影响,由于γ-Al2O3水合所需水量很少,仅为0.13~0.18 g/g,充分润湿后,体系中的水对于水合过程来说是过量的,而过量程度对水合度没有影响。在浆态床反应体系中,即使反应物料或惰性溶剂中含有微量水,由于反应物料或惰性溶剂在不停循环使用,而以氧化铝微球作载体的催化剂一直停留在反应器中,也极易使催化剂达到充分润湿而产生水合过程,从而降低催化剂的强度。

图4 水热处理前氧化铝的XRD图谱 —Al2O3; —Mg-Al2O3; —P-Al2O3; —Zn-Al2O3; —Si-soi-Al2O3; —TEOS-Al2O3。图5同

图5 水热处理后氧化铝的XRD图谱

2.3.3FT-IR表征

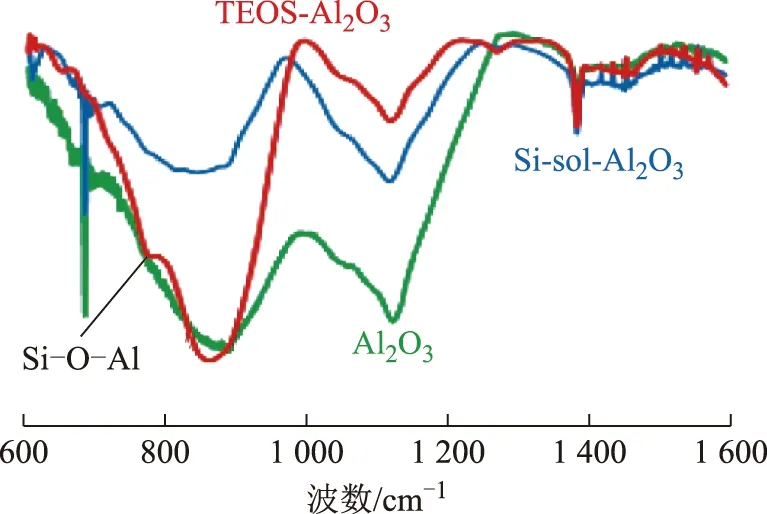

对未改性及由硅溶胶和TEOS改性的氧化铝样品进行FT-IR表征,以分析不同硅源改性氧化铝抗水合能力差异的原因,结果见图6。从图6可以看出,未改性氧化铝和由两种硅源改性的氧化铝均在波数700~900 cm-1和1 000~1 200 cm-1处出现两个宽峰,其中波数在700~900 cm-1处的宽峰由四配位的铝氧四面体振动引起[9],波数在1 000~1 200 cm-1处的宽峰由六配位的铝氧八面体振动引起。相对于未改性氧化铝,TEOS改性氧化铝在波数760 cm-1处还出现1个小峰,归属于Al—O—Si键的特征峰。Si—O—Si键的弯曲振动峰波数为800 cm-1[10],由于硅的正电荷比铝多,原子半径比铝小,Al—O—Si键比Si—O—Si键更长,因此相比Si—O—Si键,Al—O—Si键的特征峰向低波数方向偏移,出现在波数760 cm-1处。由此可见,用TEOS对氧化铝进行改性,硅并不是简单地覆盖在氧化铝载体外表面,而是和氧化铝发生了反应,以Al—O—Si键的形式存在。Beguin等[11]认为在Al—OH被不易移动的Si—OH取代,并在脱羟基过程中形成 Al—O—Si键后,消除了Al2O3表面的阴离子空穴,从而使得水的吸附位减少,再难以与水发生水合反应。而采用硅溶胶改性的氧化铝在波数760 cm-1处并未出现Al—O—Si键特征峰,说明由硅溶胶改性的氧化铝中,硅只是简单覆盖在氧化铝表面,并未与氧化铝进行键合,因此其抗水合能力不如TEOS改性的氧化铝。

图6 未改性及由硅溶胶和TEOS改性的氧化铝的FT-IR谱对比

3 结 论

(1)改性后的氧化铝微球和未改性氧化铝微球的磨损指数相差不大,说明改性并不能显著改变氧化铝微球物理耐磨性能。

(2)改性后的氧化铝微球耐磨性能由高到低的顺序为TEOS-Al2O3>P-Al2O3>Si-sol-Al2O3>Mg-Al2O3>Zn-Al2O3。

(3)氧化铝微球在水热条件下耐磨性能差的主要原因是其与水反应在表面生成鳞片状的湃铝石,在氧化铝微球流动摩擦过程中,鳞片状的湃铝石易于脱落。

(4)TEOS改性的氧化铝在脱羟基过程中形成Al—O—Si键,消除了Al2O3表面的阴离子空穴,使得水的吸附位减少,难以再与水发生反应,从而提高了其水热条件下的耐磨性能。