掺炼轻脱沥青油对DCC-plus催化裂解装置的影响及对策

赵长斌,王胜潮

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

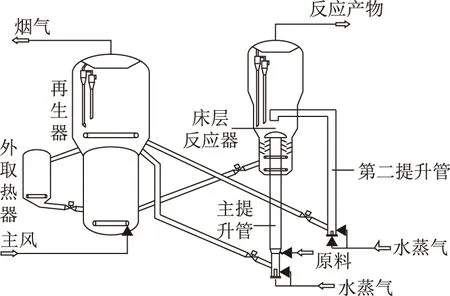

某石化公司2.2 Mt/a催化裂解装置采用中石化石油化工科学研究院有限公司(简称石科院)研发的DCC-plus专利技术,以常压渣油和加氢裂化尾油为原料,以乙烯、丙烯等低碳烯烃为主要目的产品,副产富含芳烃的裂解石脑油[1]。DCC-plus装置反应-再生系统型式如图1所示。

图1 DCC-plus装置反应-再生系统示意[2]

由图1可以看出,DCC-plus装置采用提升管与流化床串联的组合反应器形式,重质原料油首先在提升管反应器中进行一次裂化反应,然后进入流化床反应器继续进行二次裂化,从而最大量生产丙烯和丁烯[3-4]。再生系统采用烧焦罐+床层再生技术,其中烧焦罐具有高温、富氧、高线速和高烧焦强度等特点,再加上部分床层再生,可以得到很好的催化剂再生效果,同时可有效抑制再生器稀相尾燃[5]。

该装置自2016年6月首次开工以来运行平稳,乙烯和丙烯等低碳烯烃的收率一直保持较高的水平[6]。随着2022年3月1.6 Mt/a溶剂脱沥青(溶脱)装置的开工,0.35 Mt/a(42 t/h)的轻脱沥青油(轻脱油)的去路问题制约着全公司的经济效益。在高油价的严峻形势下,为增加经济效益,拓宽DCC-plus装置的原料来源,根据公司整体经营部署,计划在DCC-plus装置掺炼轻脱油。

为更好地摸索DCC-plus装置掺炼轻脱油的操作经验,充分考虑加工轻脱油对DCC-plus装置的影响,该公司委托中石化石油化工科学研究院有限公司在小型固定流化床(FFB)装置上,以常压渣油和加氢尾油的混合油(质量比为55∶45)作为未掺入轻脱油的基准油,对轻脱油的掺炼比(混合原料油中轻脱油的质量分数)分别为0,10%,20%,30%,100%几种方案进行裂解性能评价。试验中使用的催化剂为DMMC-2老化剂,其微反活性为64。

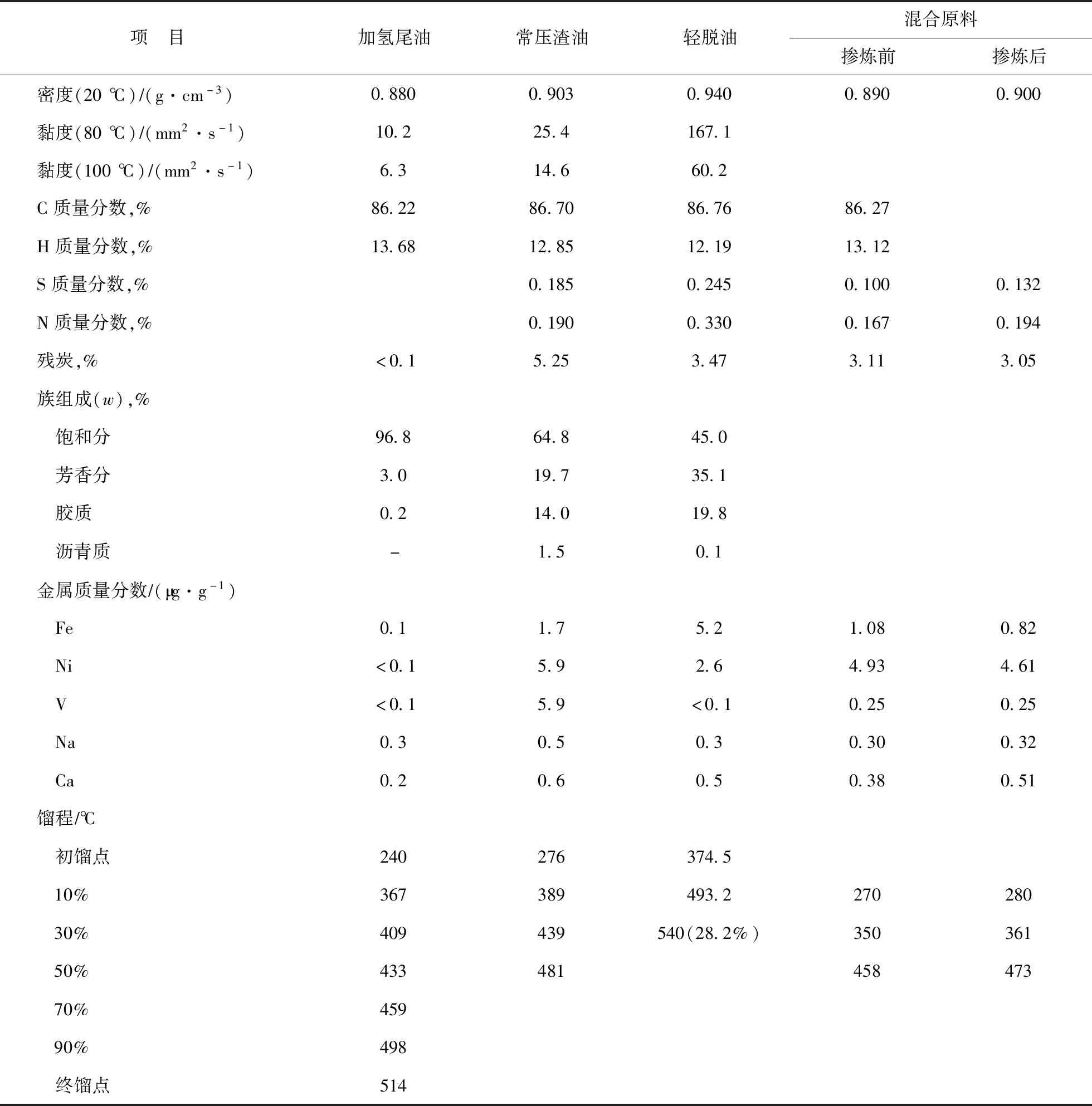

1 原料油性质的变化

加工原料油的性质见表1。轻脱油掺炼前,常压蒸馏1号装置(I常)一直加工西江原油/南堡原油质量比为4∶6的混合原油,常压渣油性质稳定。由表1可知,掺炼轻脱油后原料中硫、氮含量均有明显增加,原料的密度增加,从馏程上看原料变重,不同切割点温度升高,而残炭稍有降低,重金属含量基本保持不变。轻脱油的氢质量分数只有12.19%,所以混合原料的氢含量呈下降趋势,多产丙烯的能力下降[7]。由于轻脱油族组成中,饱和分含量较低,芳香分、胶质含量较高,因此混合原料生焦倾向增加,裂化性能变差,原料性质呈变差趋势。

表1 原料油性质

2 掺炼轻脱油对DCC-plus装置的影响

2.1 实验室评价结果

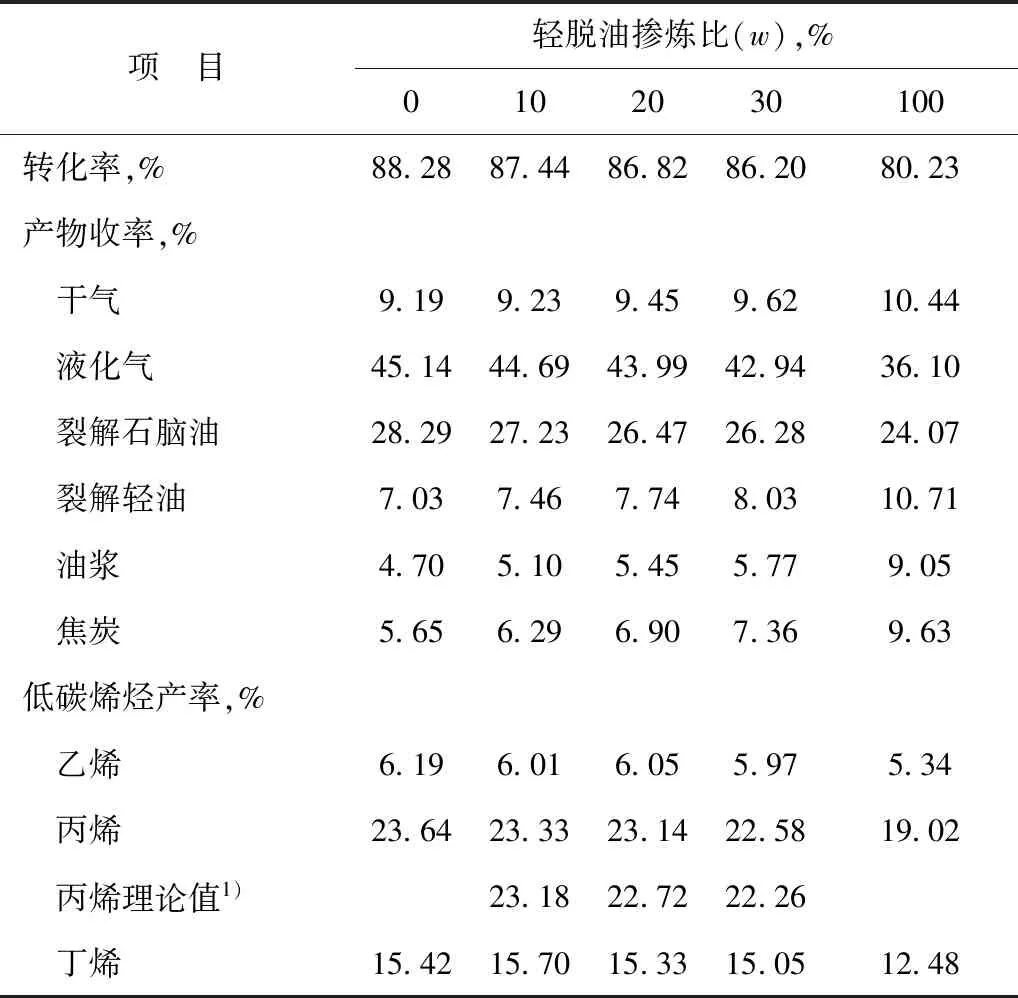

在FFB装置上考察掺炼轻脱油后的产物收率及产品性质变化,结果见表2和表3。

由表2可见,单独加工轻脱油,丙烯产率为19.02%,与不加轻脱油的基准油相比,丙烯产率降低了4.62百分点。混合原料中随着轻脱油掺炼比提高,原料油转化率呈降低趋势,产物中干气、裂解轻油、裂解油浆和焦炭产率均呈增加趋势,而液化气和裂解石脑油产率呈降低趋势。随着轻脱油掺炼比提高,乙烯产率呈降低趋势,且乙烯在干气中的占比明显降低,干气中氢气、甲烷、乙烷等的含量明显提高。

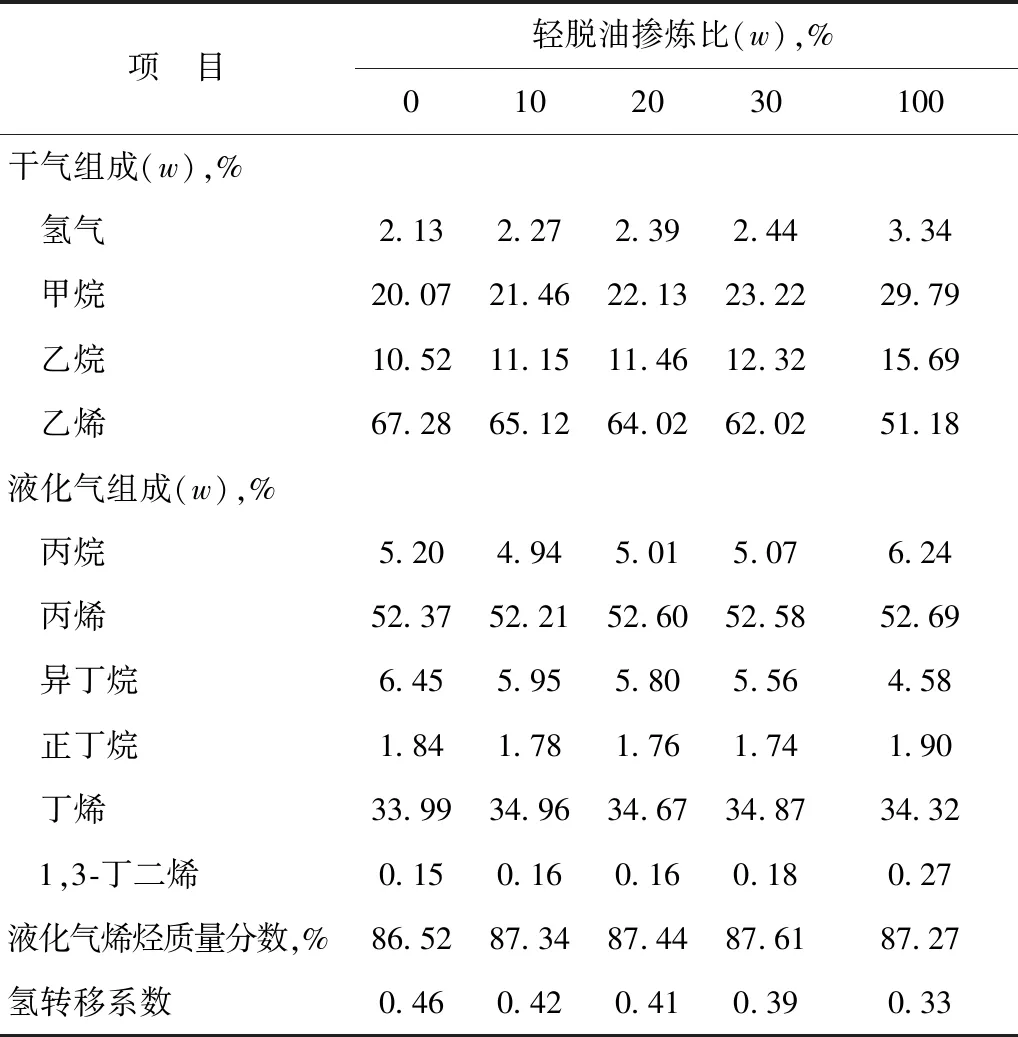

表2 不同轻脱油掺炼比下的转化率和产物收率

由表3可以看出,随着轻脱油掺炼比提高,丙烯产率呈降低趋势,丁烯产率呈先升高后降低的趋势。混合原料中加入轻脱油后,液化气烯烃含量明显提高,氢转移系数(异丁烷与异丁烯质量比)明显降低。

表3 不同轻脱油掺炼比下的干气、液化气组成

由表2可以看出,基准油中掺入轻脱油后,丙烯的实际产率高于丙烯的理论产率。这主要是由于轻脱油的吸附力较强,优先吸附在催化剂上生成一定量的焦炭,降低了催化剂上的活性中心数量,减少了氢转移反应,从而提髙了液化气中的丙烯含量。

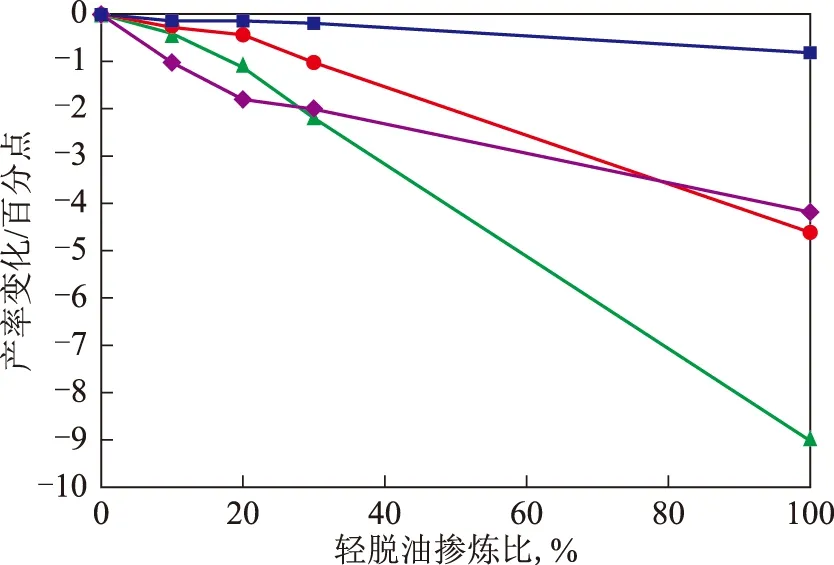

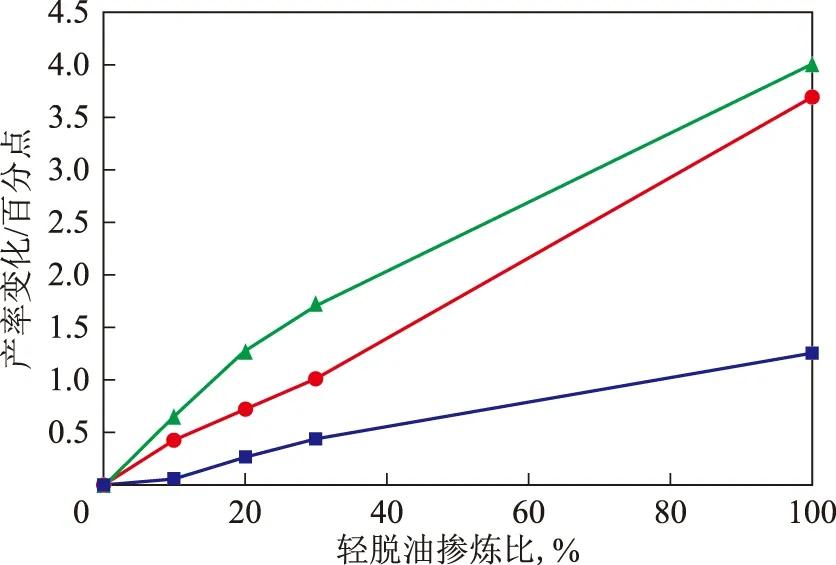

图2和图3为以未掺炼时产率为基准、DCC-plus掺炼轻脱油后部分产物的产率变化。由图2和图3可知:混合原料中轻脱油掺炼比例低于20%,对产品分布影响较小;轻脱油掺炼比例超过20%,乙烯、丙烯、LPG、裂解石脑油产率明显降低,焦炭、干气、裂解轻油产率明显增加,对装置整体效益影响较大。因此,工业化装置回炼轻脱油时,掺炼比不宜超过20%。

图2 乙烯、丙烯、LPG、裂解石脑油的产率变化■—乙烯; ●—丙烯; ▲—液化气; ◆—裂解石脑油

图3 干气、裂解轻油、焦炭的产率变化■—干气; ●—裂解轻油; ▲—焦炭

2.2 工业化装置运行结果

自2022年5月18日,DCC-plus装置开始首次掺炼轻脱油,初期掺炼量控制在10~15 t/h,装置稳定运行4 d后,逐步将轻脱油掺炼量提至40 t/h。掺炼比控制在20%以下。

2.2.1对产品分布的影响

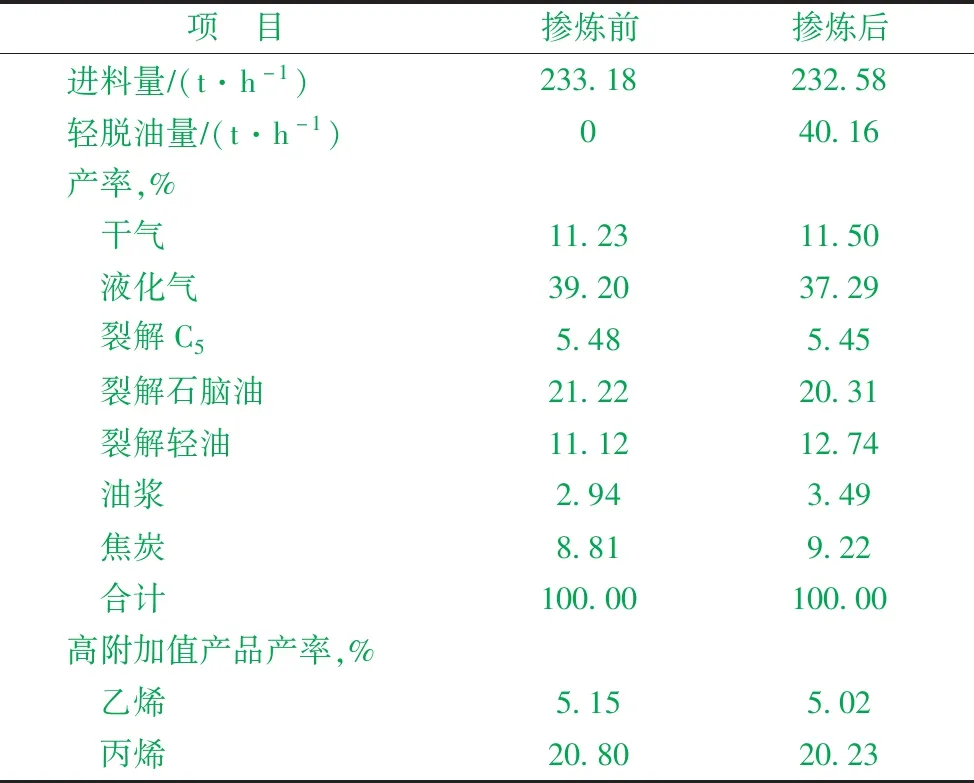

表4为DCC-plus装置掺炼轻脱油前后的产物分原。由表4可知,轻脱油掺炼量提至40 t/h时,掺炼比为17.3%,加工同种常压渣油,其转化率和反应深度降低,产品分布变差。液化气收率降低了1.91百分点,汽油组分(裂解石脑油+裂解C5)收率降低了0.94百分点;裂解轻油收率提高了1.62百分点,生焦产率提高了0.41百分点。高附加值产品乙烯收率降低了0.13百分点,丙烯收率降低了0.57百分点。与表2实验室结果(掺炼比20%)相比,各物料产率的变化趋势是一致的。其中干气、油浆、焦炭、乙烯、丙烯产率变化幅度比较接近,而液化气、裂解轻油产率偏差较大,特别是裂解轻油产率比实验室结果高5.00百分点,说明了轻脱油的裂解性能较差,大部分转化为中间柴油馏分。

表4 工业化装置产物分布

2.2.2对主要产品性质的影响

裂解干气和裂解液化气的组成见表5。由表5可知:加工轻脱油后,产品裂解干气中硫化氢体积分数增加了350 μL/L,乙烯选择性有所降低,乙烯体积分数降低了1.06百分点,干气中的氢气、甲烷、乙烷等的体积分数分别提高了0.39,1.06,0.38百分点。与表2得出的结论一致。

表5 裂解干气和裂解液化气的组成

由表5还可知,加工轻脱油后,产品液化气中硫质量浓度升高了96 mg/m3,丙烯体积分数增加了0.41百分点。验证了前面提到的“轻脱油的吸附力较强,优先吸附在催化剂上生成一定量的焦炭,降低了催化剂上的活性中心数量,减少了氢转移反应,从而提髙了液化气中丙烯的质量分数”的结论。

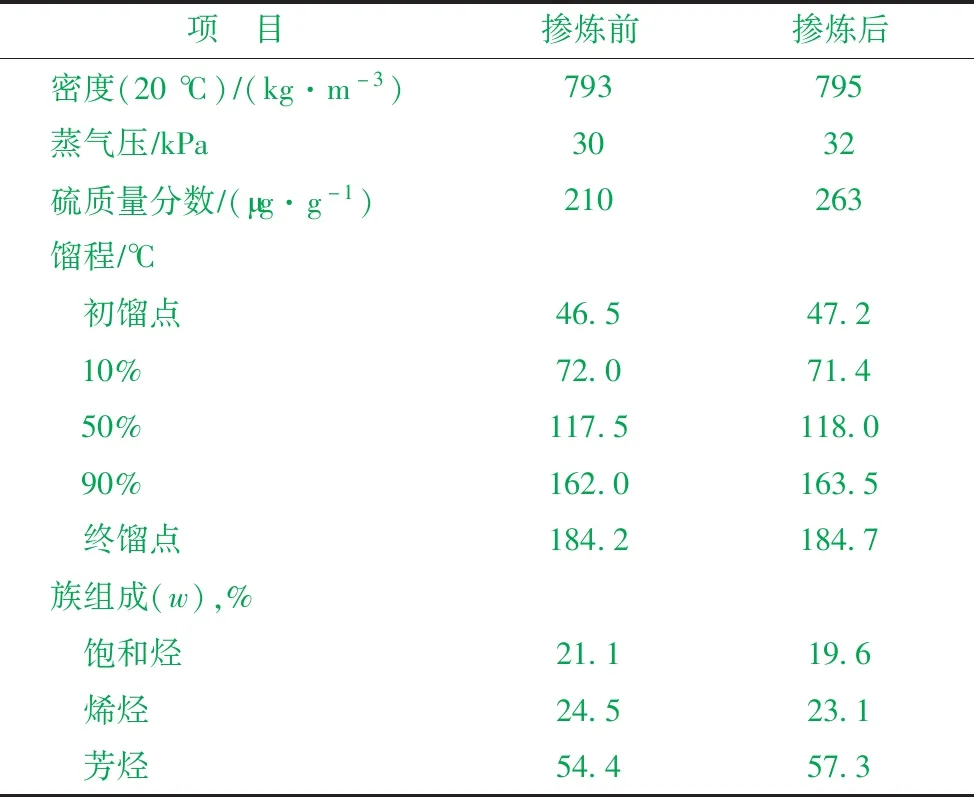

裂解石脑油性质见表6。由表6可知,掺炼轻脱油后,裂解石脑油中硫质量分数增加了53 μg/g。与实验室评价的结论一致,芳烃质量分数增加2.9百分点,烯烃质量分数量降低了1.4百分点。

表6 裂解石脑油的产品性质

2.2.3对操作参数的影响

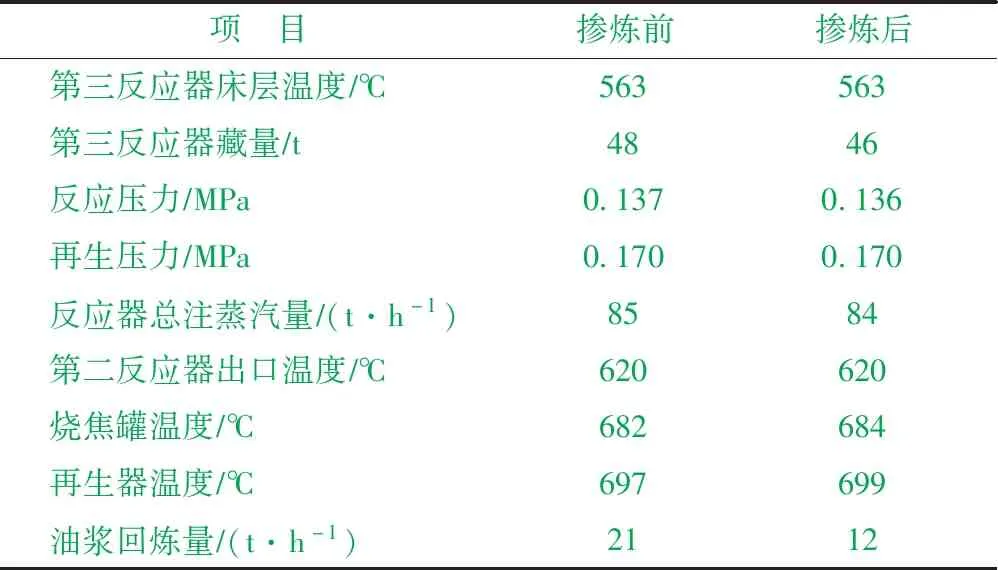

掺炼轻脱油前后反应-再生系统主要操作参数见表7。为提高丙烯选择性,第三反应器催化剂藏量降低2 t;因原料明显变重,生焦略有增加,为保持热平衡,油浆回炼量降低9 t/h,其余操作参数未作调整。

表7 反应-再生系统的主要操作参数

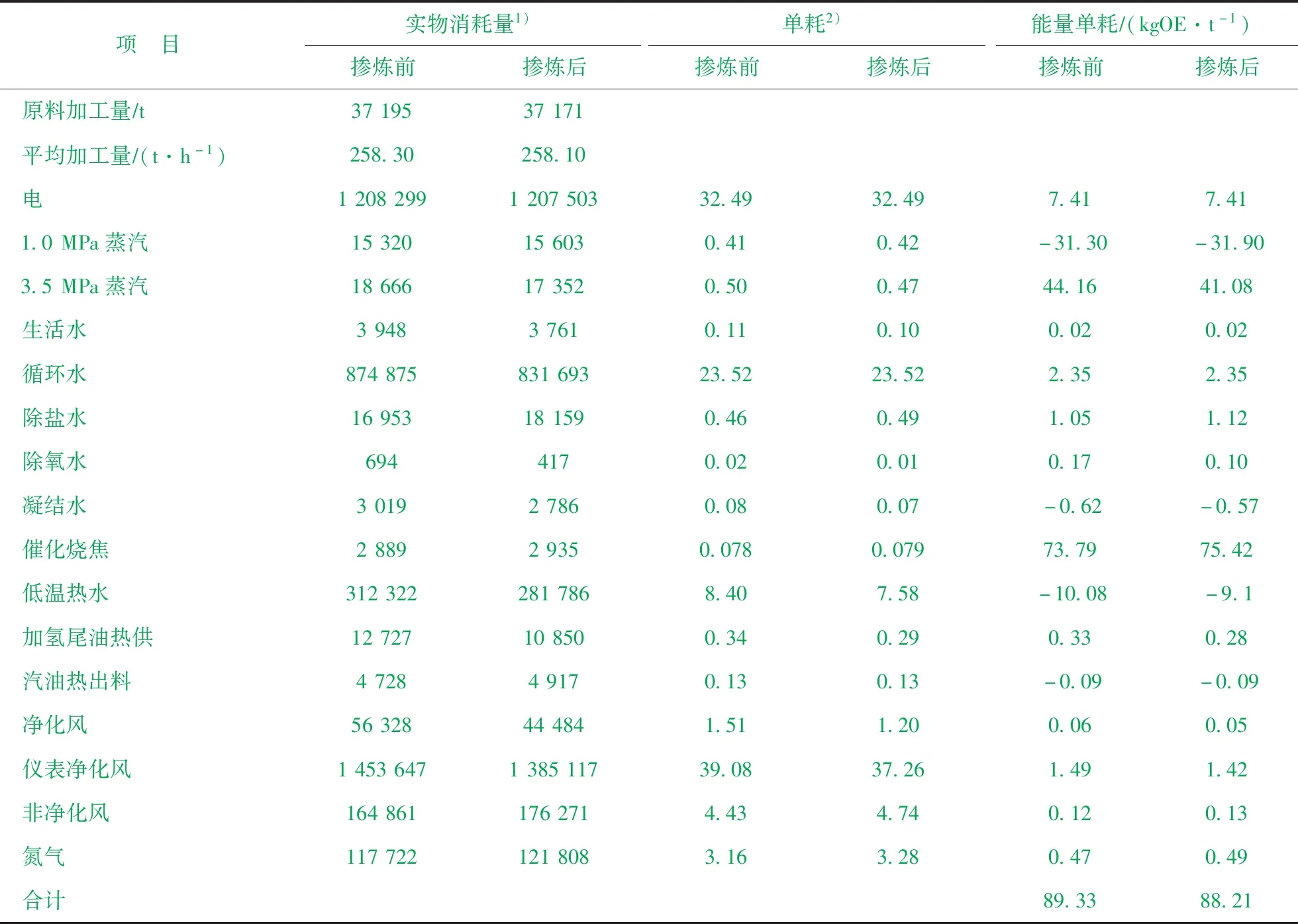

2.2.4对装置能耗的影响

掺炼轻脱后前后DCC-plus装置能耗的变化见表8。由表8可见,掺炼轻脱油后,装置总进料单耗为88.21 kgOE/t(1 kgOE=41.8 MJ),比掺炼前降低了1.12 kgOE/t,主要表现在装置3.5 MPa蒸汽和催化烧焦两方面变化。

表8 掺炼轻脱油前后装置物耗和能耗的变化

(1)3.5 MPa蒸汽。因掺炼轻脱油,原料变重,反应生焦率增加,反再过剩热量有所增加,外取热汽包产汽量增加了3.2 t/h;因轻脱油全部采用直供料,原料进装置温度增加,油浆与原料换热负荷降低,相应油浆蒸汽发生器取热负荷增加,油浆蒸汽发生器汽包产汽量增加2.6 t/h。同时因原料裂解性能降低,气体产量减少,气压机组运行负荷降低,汽轮机耗汽量降低3.8 t/h,综合上述原因,装置3.5 MPa蒸汽进装置量降低了9.1 t/h,3.5 MPa蒸汽单耗降低了3.08 kgOE/t。

(2)催化烧焦。掺炼轻脱油后,原料密度、馏程都有明显增加,原料变重,反应生焦量增加,催化烧焦单耗增加了1.63 kgOE/t。

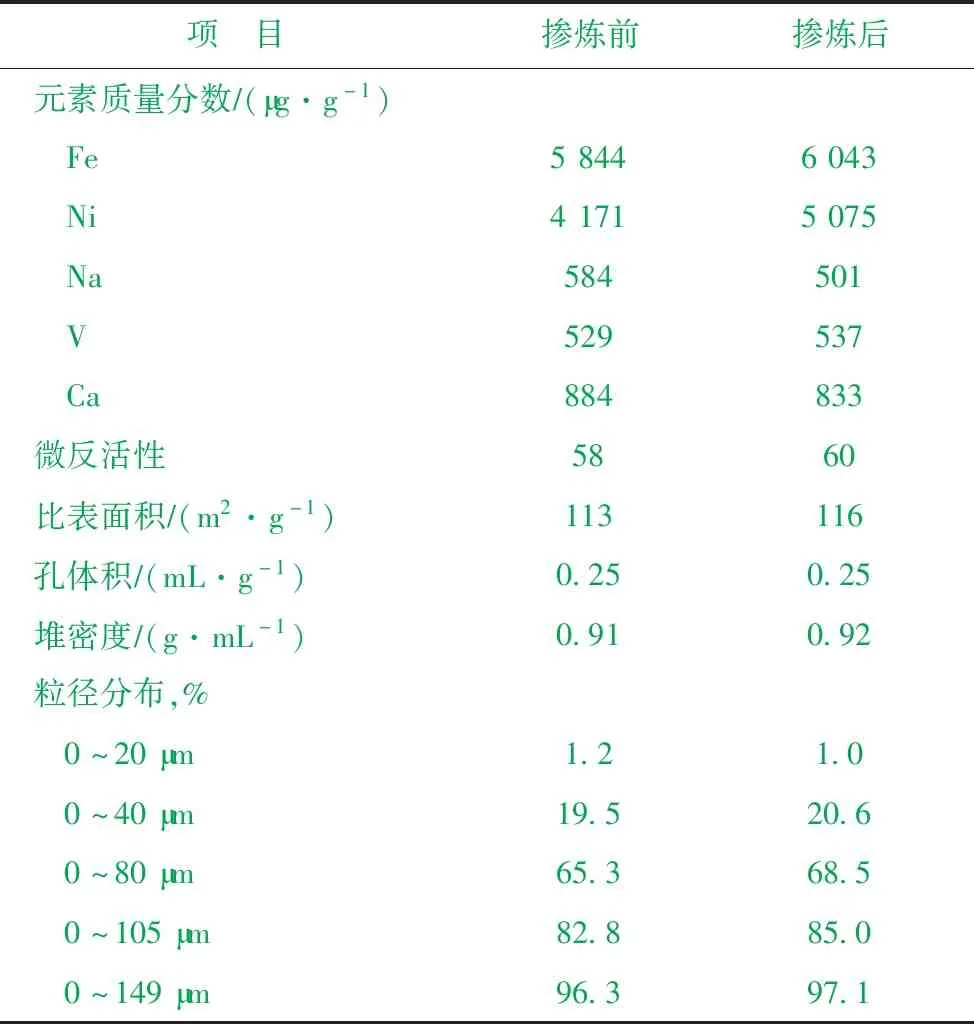

2.2.5对系统催化剂的影响

掺炼轻脱油前后平衡剂的主要性质见表9。从表9可以看出,系统内平衡剂活性、比表面积、孔体积没有明显降低,筛分组成变化不大,表明掺炼轻脱油后,生焦量增加,但对再生器烧焦未造成大的影响,未对催化剂产生破碎、水热失活等不利影响。从三级旋风分离器入口和烟机入口粉尘质量浓度一直维持在360 mg/m3和118 mg/m3左右,也证明这一点。由于轻脱油本身重金属含量不高,所以平衡剂上重金属含量没有大的变化,也不会影响催化剂的活性及选择性。

表9 掺炼轻脱油前后平衡剂的主要性质

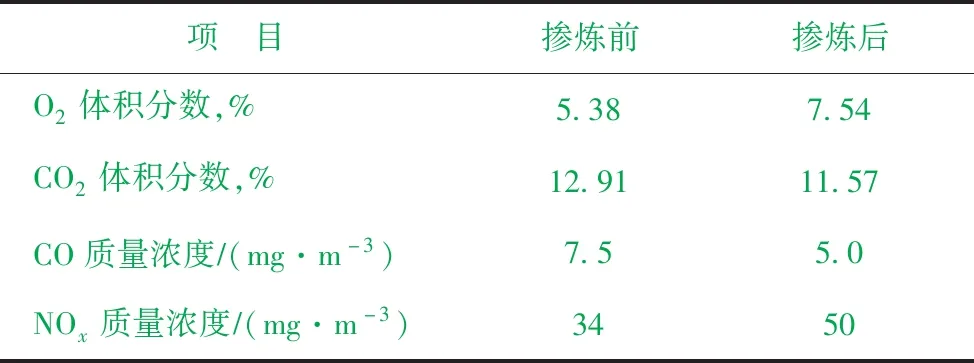

2.2.6对再生烟气污染物含量的影响

从表10可以看出,掺炼轻脱油后再生烟气中污染物NOx的排放质量浓度变化不大,由34 mg/m3增加到50 mg/m3,远未达到100 mg/m3的环保指标上限。这表明轻脱油带来的氮只有一部分转化为NOx进入再生烟气,其余转化为氮气。

表10 掺炼轻脱油前后再生烟气污染物排放浓度变化

3 对 策

按照公司的生产经营计划,溶脱装置的轻脱油产量为42 t/h,全部作为DCC-plus装置掺炼原料,DCC-plus原料基本符合质量指标,考虑到轻脱油为首次掺炼,为确保装置平稳运行,在加工溶脱轻脱油时,采取以下对策:

(1)轻脱油加工过程中要注意原料的硫含量、氮含量、残炭、密度等指标。因溶脱轻脱油性质总体与石蜡-中间基常压渣油类似,在加工时可以代替部分常压渣油。为确保装置平稳运行,前期按10~15 t/h进行少量掺炼;在原料的硫、氮含量未超工艺指标且未对产品分布造成较大影响的情况下,可考虑逐步提高轻脱油掺炼比例,直至达到20%。

(2)要密切注意混合原料性质变化对反应生焦量的影响,重点关注外取热器产汽量变化,可通过油浆回炼量进行调节热平衡,保持装置运行平稳。

(3)因轻脱油直链烷烃含量较低,环烷烃、芳烃含量较高,产品液化气、丙烯收率会降低,汽油、裂解轻油收率会增加,分馏稳定系统、精制气分MTBE装置相应做好操作调整,保证产品质量合格,同时要重点关注精制干气和MTBE产品中硫含量变化,精制装置可适当提高碱液置换量,保证产品硫化物含量指标合格。

(4)定期分析系统平衡剂的主要性质,重点关注催化剂活性及筛分组成指标,根据实际工况可适当提高新鲜剂的加注量,保证催化剂性能指标,提高催化裂解反应深度。

(5)因轻脱油中硫、氮含量要高于常压渣油,要密切关注低温烟囱外排烟气SOx、NOx浓度,及时提高烟脱除尘塔碱液注入量,避免外排烟气污染物浓度超环保指标。

4 效益分析

由于DCC-plus装置掺炼20%轻脱油后,解决了1.6 Mt/a溶脱装置0.35 Mt/a(42 t/h)的轻脱油的出路问题,公司可减少采购高价的低硫石蜡基轻质原油0.6 Mt/a,特别是在高油价下,可实现资源合理优化利用,经测算,可获得540元/t(对轻脱油)的效益,年增效益达1.9亿元。

5 结 论

该公司DCC-plus装置首次成功掺炼20%轻脱油后,经过半年的运行表明:

(1)DCC-plus装置掺炼轻脱油后,原料中硫、氮含量和密度均有所增加,明显变重,反应生焦量增加。

(2)掺炼轻脱油后,实验室与工业化装置产品分布趋势一致,随着掺炼比的提高,产品分布呈变差趋势。掺炼比控制在20%以下,对产品分布影响最小,装置效益最佳。

(3) 工业化装置的掺炼比控制在20%以下,液化气收率降低了1.91百分点,裂解轻油收率提高了1.62百分点,生焦收率提高了0.41百分点。高附加值产品乙烯收率降低了0.13百分点,丙烯收率降低了0.57百分点。

(4) 掺炼轻脱油对催化剂的损耗无明显影响,对烟机平稳运行无不良影响,对再生烟气中污染物排放浓度也没有产生负面影响。

(5) 虽然高附加值产品乙烯、丙产率略有降低,但从公司资源合理优化利用的角度分析,不仅解决了1.6 Mt/a溶脱装置0.35 Mt/a(42 t/h)的轻脱油的去路问题,而且在高油价市场环境下拓宽了DCC-plus装置的原料来源,证明了DCC-plus工艺对不同原料的适应性,可获得540元/t(对轻脱油)的效益,年增效益可达1.9亿元。