计及碳捕集电厂综合灵活运行方式的含P2G综合能源系统低碳经济调度

王义军,李梦涵,齐 岩

(东北电力大学电气工程学院,吉林吉林 132012)

0 引言

当前,实现碳达峰、碳中和对于加快生态文明建设、促进高质量发展至关重要[1]。具有极大减排潜力的综合能源系统(integrated energy system,IES)以传统化石能源为主体,融合天然气、风能等多种能源形式,这对于提升可再生能源消纳水平、推行低碳电力有重要意义[2]。

IES 通过燃气轮机和电转气(power-to-gas,P2G)设备实现电力网络和天然气网络的双向能量流动[3-4]。其中,P2G设备耗能由系统剩余风电提供,在负荷低谷时利用系统弃风将水和CO2合成甲烷,为解决弃风消纳问题提供了新思路[5-6]。文献[7]进一步研究了P2G 的经济特性,证明P2G 碳来源与其较高的原料成本会制约系统弃风消纳水平,降低系统运行经济性。碳捕集与封存(carbon capture and storage,CCS)技术为解决P2G 碳原料成本较高的问题提供了有效途径[8]。将CCS 与P2G 耦合,利用碳捕集系统捕获的CO2作为原料供给给P2G 合成甲烷,一方面可有效削减其运行成本,增加其运行功率;另一方面增加了捕获到的CO2利用效益[9]。由于P2G 仅在系统存在弃风时启用,而碳捕集电厂(carbon capture power plant,CCPP)在机组运行期间持续排放CO2,因此P2G、碳捕集系统在运行时间上存在不同步问题[10]。P2G 仍需额外购买碳原料,过高的原料成本抑制了其弃风消纳水平,不利于系统低碳经济调度,因此还需进一步研究CCS-P2G 联合运行策略。CCPP 常规运行方式分为烟气分流式运行方式与储液式运行方式[11]。单独采用分流式运行方式时,CCPP 吸收与捕集CO2的过程彼此耦合。CCPP 综合灵活运行方式即在引入烟气旁路的基础上加装储液罐,实现CO2吸收与捕集过程的解耦[12-13]以及能量转移,有助于减小负荷高峰谷差。

目前尚无专家学者研究加装储液罐对于常规CCPP 与P2G 耦合协同运行的影响,故本文在上述研究的基础上,提出了将储液罐作为CO2“缓冲站”连接CCPP与P2G设备,通过储液罐“能量时移”特性实现碳捕集能耗的转移,在实现高效调峰的同时解决P2G、碳捕集系统运行时间不同步问题。本文首先对CCPP 综合灵活运行方式的“能量时移”特性进行分析,借此优势充分探讨了耦合碳捕集设备与P2G的协同运行策略;然后,构建了基于CCPP 综合灵活运行方式、考虑碳捕集设备与P2G 联合运行的综合能源系统低碳经济调度模型;最后,通过算例分析验证了本文所提新型联合运行模式可同时兼顾低碳性与经济性,这对于实现IES 低碳经济调度存在积极影响。

1 CCPP综合灵活运行方式特性分析

CCPP 综合灵活运行方式由烟气分流运行方式和储液式运行方式两部分组成[14]。

1.1 考虑综合灵活运行方式的CCPP模型

CCPP通过控制烟气旁路系统,将发电机组产生的烟气按一定烟气分流比排入吸收塔后,与乙醇胺(monoethanolamine,MEA)类水溶剂发生吸收反应。MEA 通过淋洗吸收烟气中较大比例CO2,形成CO2含量较多的溶液(富液)。随后,富液经液体泵流至解析塔,在解析塔内发生逆反应实现CO2解析与MEA 溶液的再生。解析出的CO2被送至压缩机进行再利用或完成封存处理,再生后的溶液(贫液)则返回至吸收塔完成溶液的循环利用[15]。

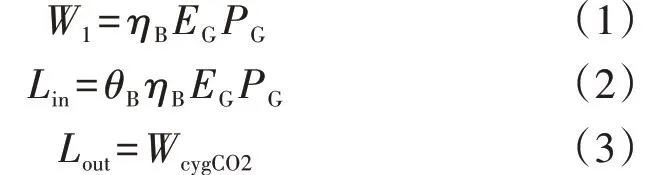

综合灵活运行方式即在CCPP 内引入烟气旁路系统的同时,在吸收塔与解析塔中间装设一组储液罐,用于暂存以CO2化合物形式存在的富液/贫液[15]。若吸收塔吸收CO2质量为W1,解析塔解析CO2质量为W2,富液存储罐流入量为Lin,富液存储罐流出量为Lout,则储液罐模型如下:

式中:WcygCO2为由储液罐提供的待处理的CO2总质量;θB为碳捕集设备捕集效率;ηB为烟气分流比;EG为火电厂碳排放强度;PG为CCPP总输出功率。

解析塔解析CO2质量即是由储液罐提供的待处理的CO2质量与未经乙醇类溶剂淋洗的CO2质量总和,即:

由于CO2以化合物形式存储在MEA 中,故需计算可从MEA中提取的CO2质量与溶剂体积之间的关系[13],如式(5)所示。

式中:VCA,i,t为t时刻CCPPi装设的储液罐释放CO2所需的MEA 溶液体积;MMEA和MCO2分别为MEA 和CO2的摩尔质量;μR为醇胺溶液浓度;σR为醇胺溶液密度。

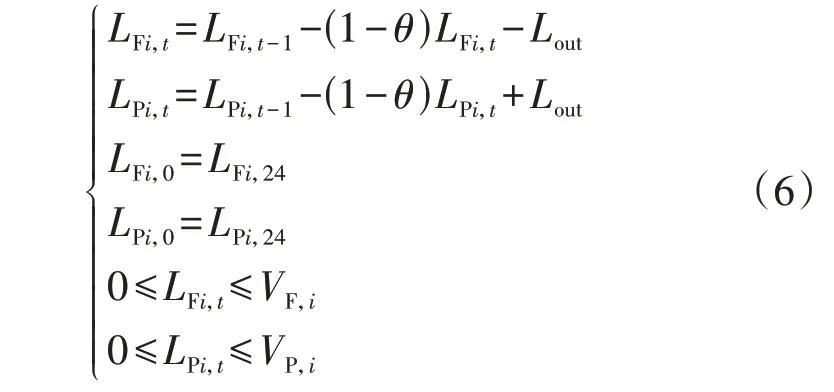

富液存储罐与贫液存储罐的溶液量满足流量平衡约束,如式(6)所示。

式中:LFi,t和LPi,t分别为t时刻CCPPi安装的富液存储罐和贫液存储罐的溶液量;LFi,0和LPi,0分别为初始时刻CCPPi安装的富液罐和贫液罐的溶液量;LFi,24和LPi,24分别为一个调度周期后CCPPi安装的富液罐和贫液罐的溶液量;VF,i为富液存储器i的容积;VP,i为贫液存储器i的容积;θ为损耗系数。

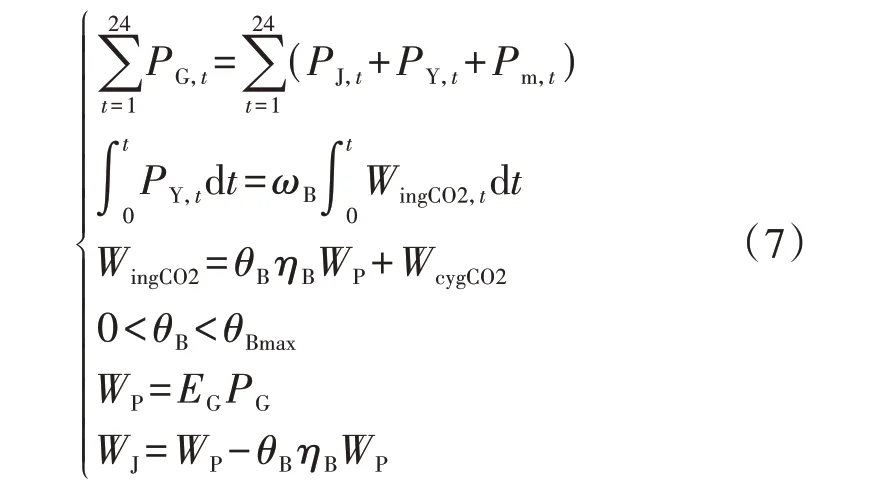

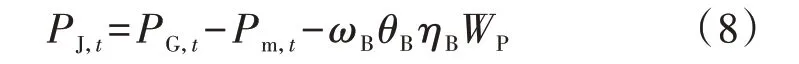

综合灵活运行方式下CCPP 通过控制富液流入/流出量,使得吸收塔与解析塔按需在不同时间段处理CO2,CO2吸收环节与解析环节相互独立,实现CO2吸收与捕集过程的解耦[16]。CCPP 运行模型如式(7)所示。

式中:PG,t为t时段CCPP 总输出功率;PJ,t为t时段CCPP 净输出功率;Pm,t为t时段CCPP 的固定能耗;PY,t为t时段CCPP运行能耗;ωB为捕集单位CO2所需能耗;WingCO2,t为t时段解析塔需要处理的CO2质量;WingCO2为解析塔需要处理的CO2总质量;θBmax为最大碳捕集率;WP为CCPP碳排量;WJ为CCPP净碳排量。

1.2 储液罐“能量时移”特性分析

CCPP 通过引入储液罐,在负荷高峰期对CO2实现全额吸收而不捕集,CO2以化合物形式暂存在储液罐中,在负荷高峰时降低碳捕集能耗,提高低碳机组净输出功率,降低高碳机组出力比例。在负荷低谷期,将负荷高峰时储液罐存储的CO2化合物送至解析塔解析,将CO2释放出来进行碳捕集处理,在提高机组碳捕集能耗的同时降低机组净输出功率下限,为风电提供更多上网空间。

烟气分流式CCPP净输出功率满足:

由储液罐额外增加的碳捕集设备运行能耗为:

故采用综合灵活运行方式时CCPP 净输出功率满足:

由式(10)可知,CCPP通过灵活调节烟气比例与储液罐流量可扩大机组净出力范围,其示意图见附录A图A1。

储液罐作为CO2“缓冲站”,将负荷高峰时待捕集的CO2转移到谷时进行捕集,实现了碳捕集能耗的转移,即CCPP 的“能量时移”,等价于峰时高价高碳机组出力被谷时廉价低碳机组与风电出力代替,有利于促进可再生能源消纳与综合能源系统低碳经济运行。

2 含储液罐的P2G-CCPP系统模型

2.1 P2G-CCPP联合运行模式框架

耦合CCPP 与P2G 设备,形成P2G-CCPP 联合运行系统,P2G 所需碳原料可由CCS 系统提供。P2GCCPP联合运行框图见附录A图A2。

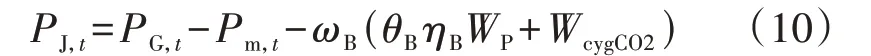

CCPP 采用综合灵活运行方式,通过引入储液罐,将负荷高峰时CO2转移到谷时进行捕集,保证P2G 在启动时有大量碳源去合成甲烷。CCPP 捕碳量转移示意图如图1 所示,负荷高峰时分流式CCPP需捕集的CO2转移到负荷低谷时由综合灵活运行方式下CCPP 的储液罐提供。由此可见,P2G 所需碳原料可以高效经济地取自综合灵活运行方式下的CCPP,在降低CO2额外购买量的同时,也降低了P2G运行成本,进而提高了P2G运行功率。除此之外,还提高了捕集到的CO2利用效益,降低了CO2封存成本,避免了因封存泄露引发的风险。

图1 CCPP捕碳量转移示意图Fig.1 Schematic diagram of carbon capture transfer from CCPP

通过P2G 和综合灵活运行方式下的CCPP 交互实现碳循环与碳的动态利用,共同承担弃风消纳,其联合运行在保证系统低碳性能的同时兼顾风电消纳能力与经济效益。

2.2 P2G-CCPP联合运行系统模型

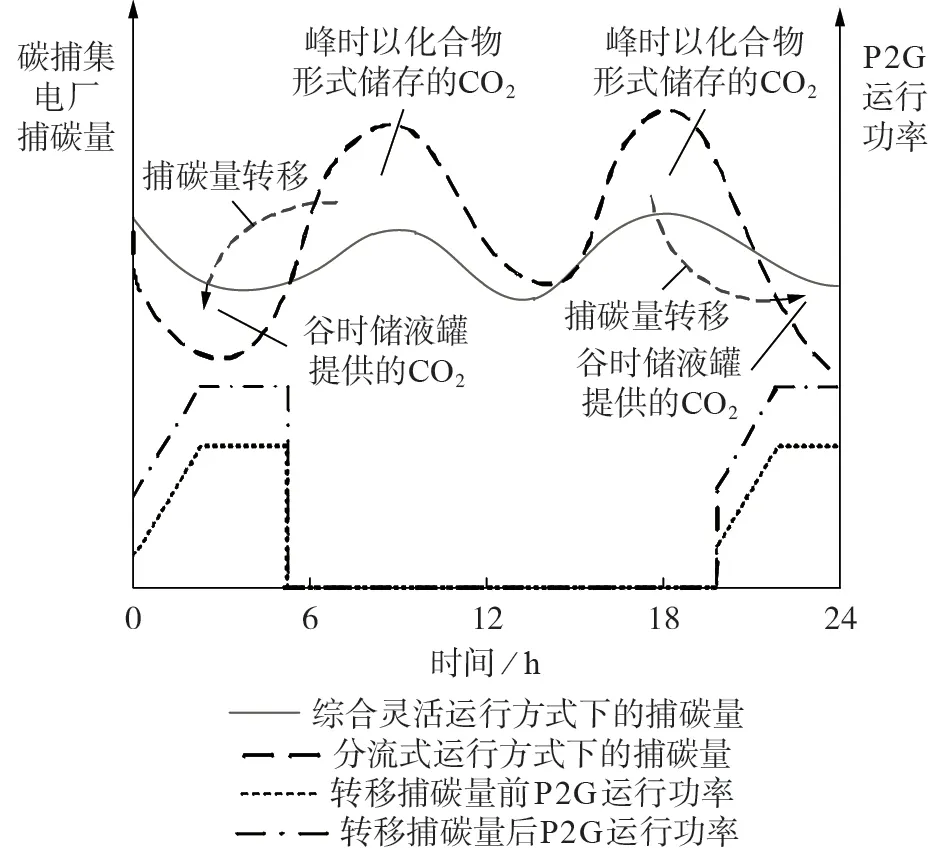

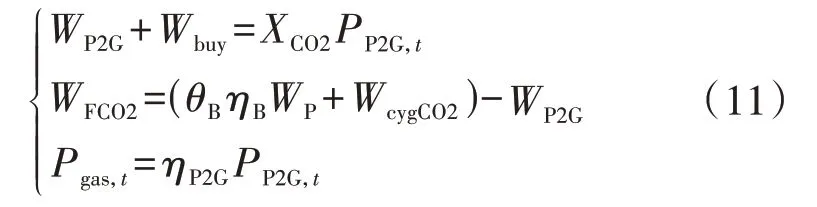

P2G-CCPP联合运行系统模型如下:

式中:WP2G为用于P2G 设备的CO2质量;XCO2为P2G设备在0.6 电转化效率下生成1 MW·h 电能所需CO2质量;PP2G,t为t时段P2G 设备输出的有功功率;WFCO2为封存CO2质量;Wbuy为P2G 额外购买CO2质量;ηP2G为燃气机组发电效率;Pgas,t为t时段燃气机组输出的有功功率。

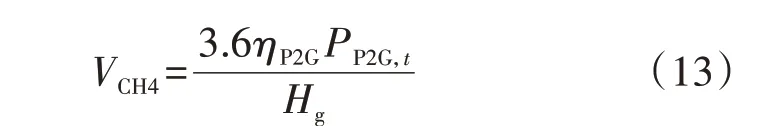

由甲烷化反应可知P2G 设备消耗的CO2和生成甲烷的体积相等,则有:

式中:ρCO2为CO2密度;VCO2为甲烷化反应所需CO2体积;VCH4为P2G生成甲烷的体积;Hg为天然气热值。

3 综合能源系统低碳经济调度模型

3.1 目标函数

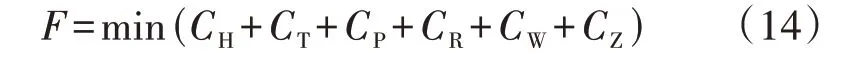

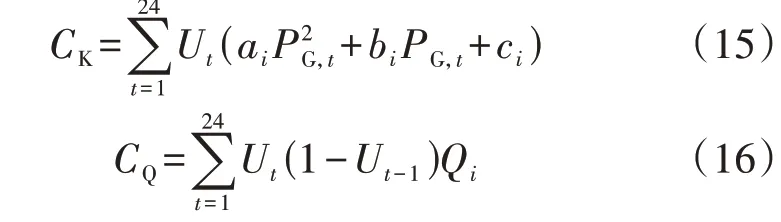

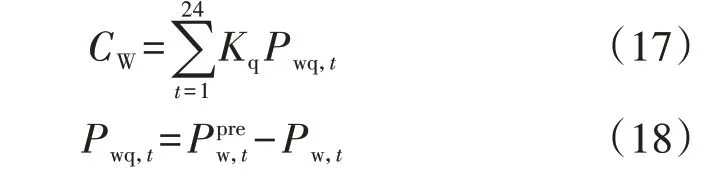

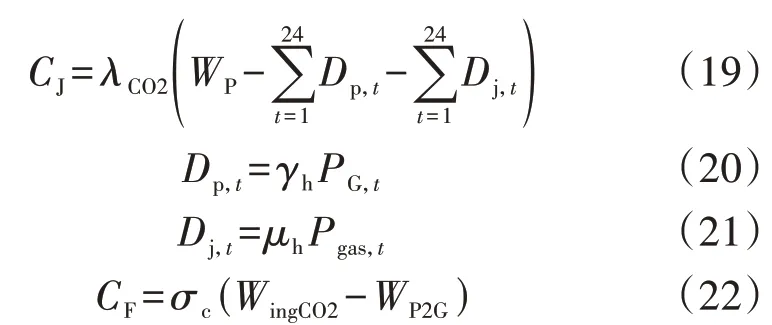

本文以系统综合成本最低为目标函数,同时考虑各机组、元件及电力网、天然气网的约束条件构建低碳经济调度模型,目标函数如下:

式中:F为系统的运行成本;CH为火电机组运行成本;CT为碳成本;CP为P2G 设备运行成本;CR为天然气成本;CW为弃风惩罚总成本;CZ为CCPP 日折旧成本。

1)火电机组运行成本CH。

火电机组运行成本包括火电机组总煤耗成本CK及火电机组启停总成本CQ。

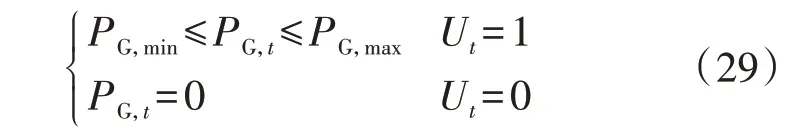

式中:Ut为t时段火电机组启停变量,Ut=1 表示火电机组处于开机状态,Ut=0 表示火电机组处于关机状态;ai、bi、ci为火电机组i耗量特性参数;Qi为火电机组i的启停成本。

2)弃风惩罚总成本CW。

式中:Kq为单位弃风惩罚系数;Pwq,t为t时段系统弃风总功率;Pprew,t为t时段预测风电出力;Pw,t为t时段实际风电出力。

3)碳成本CT。

碳成本由碳交易成本CJ与碳封存、运输成本CF组成。

式中:λCO2为碳交易价格;Dp,t为t时段内火电机组碳排量配额;Dj,t为t时段燃气机组碳排量配额;γh为火电机组碳排放配额系数;μh为燃气机组碳排放配额系数;σc为碳封存成本系数。

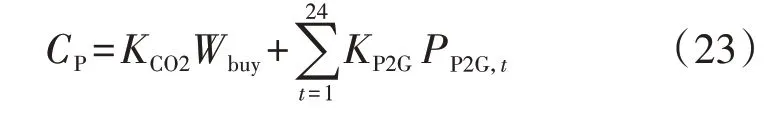

4)P2G设备运行成本CP。

P2G 设备运行成本包括原料成本及耗电成本两部分,其中原料成本指P2G 设备在合成甲烷时除CCS捕到的CO2外,额外仍需购买的碳原料成本。

式中:KCO2为CO2原料成本系数;KP2G为P2G 设备运行成本系数。

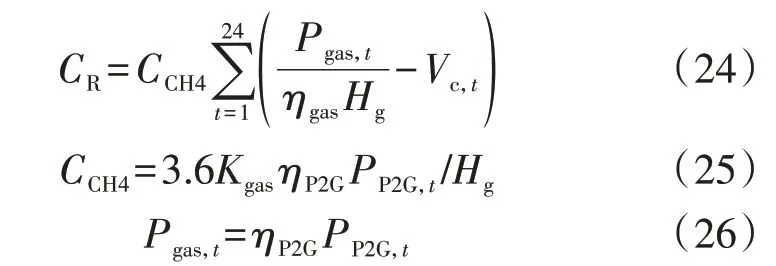

5)天然气成本CR。

天然气成本为燃气机组耗气成本减去P2G设备生成甲烷的收益。

式中:Vc,t为t时段P2G 经甲烷化反应生成的天然气体积;Kgas为单位体积天然气成本系数;CCH4为天然气单价。

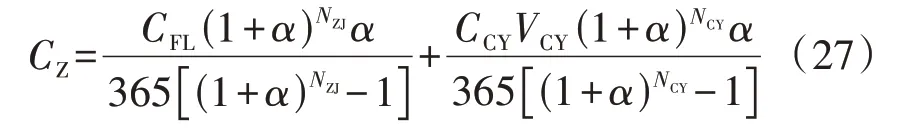

6)CCPP日折旧成本CZ。

CCPP 日折旧成本包括烟气分流装置折旧成本及储液罐折旧成本。

式中:α为碳捕集设备折旧率;CFL为分流式碳捕集设备总成本;NZJ为分流式碳捕集设备折旧年限;CCY为单位体积储液罐总成本;VCY和NCY分别为储液罐总体积和折旧年限。

3.2 约束条件

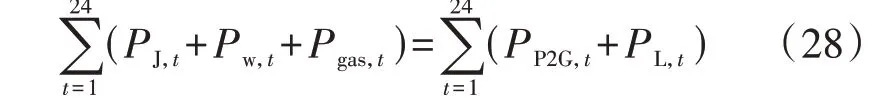

1)电功率平衡约束。

式中:PL,t为t时段系统电负荷。

2)常规机组出力约束。

式中:PG,min为机组最小出力;PG,max为机组最大出力。

3)常规火电机组爬坡功率约束。

式中:PG,up、PG,down分别为机组向上、向下爬坡率最大值。

4)CCPP出力约束。

CCPP出力约束见式(1)—(10)。

5)风电出力约束。

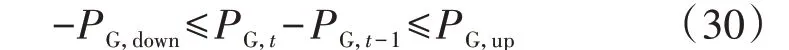

6)P2G设备出力约束。

式中:PP2G,max、PP2G,min分别为P2G设备出力上、下限。

7)天然气网络约束。

与电力网络类似,天然气网络也具有流量平衡约束以及管道运行约束。

(1)流量平衡约束。

式中:SG,t为t时段气源产气量;QSout,t、QSin,t分别为t时段储气罐出气、进气量;Fmn,t为t时段稳态条件下天然气系统中输气管道mn流量;FP2G,t为t时段P2G 设备转换得到的天然气流量;Fgas,t为t时段燃气轮机输出电功率所消耗的天然气流量。

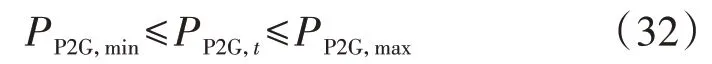

(2)管道潮流约束。

稳态条件下天然气系统中输气管道mn流量Fmn为:

式中:kmn为与输气管道mn因素有关的固定参数;Smn为表征输气管道mn流量方向的变量;πm、πn分别为节点m和节点n的气压值。

(3)节点气压约束。

式中:πi,min、πi,max分别为节点i允许气压的最小值和最大值。

(4)储气罐出气约束。

式中:QS为储气罐出气量;QS,min、QS,max分别为储气罐出气量的最小值和最大值。

(5)天然气网管道流量约束。

式中:Fmn,max为输气管道mn内允许流过的最大气流量。

4 算例分析

4.1 算例系统概述

本文采用由改进的IEEE 39 节点电力网络模型和7 节点天然气网络模型构成的综合能源系统为例进行算例分析,系统结构见附录A 图A3,并将火电机组G1、G2 改造为CCPP,在节点2、5、14、21、26 分别接入200 MW 风电场。风电及负荷预测功率见附录A图A4。其他相关参数见附录B。

根据是否引入CCPP、储液罐,设定如下3 种场景:场景1,不含CCPP、考虑P2G 作用的IES 调度运行情况;场景2,考虑烟气分流式CCPP,同时考虑P2G 作用的IES 调度运行情况;场景3,考虑综合灵活运行方式(含储液罐)下CCPP,同时考虑P2G 作用的IES调度运行情况。

4.2 IES调度结果分析

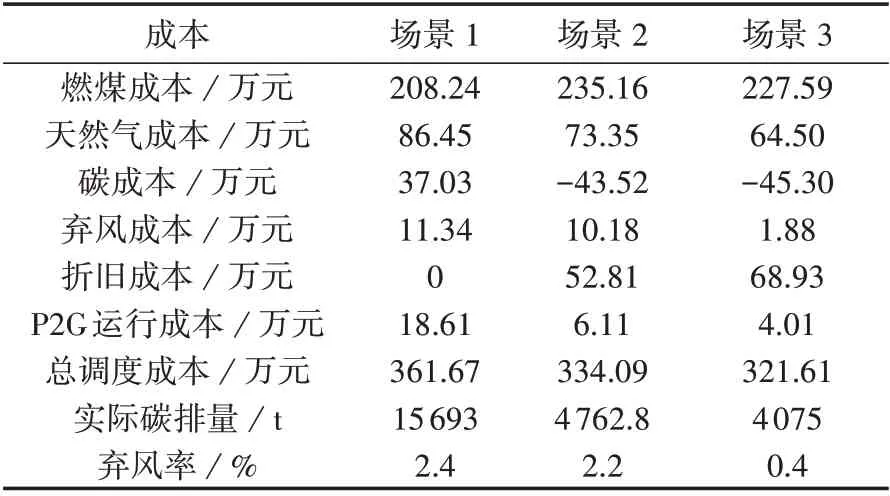

本文考虑以上3 种场景下系统的低碳经济调度情况,以验证本文所提调度模型的优势。表1 给出了3种场景下的优化调度结果对比。

由表1 可知:场景2 较场景1 实际碳排放降低了10 930.2 t,燃煤成本增加了26.92 万元,而总调度成本降低了27.58 万元,这是由于加装碳捕集设备使CCPP需承担额外的碳捕集运行能耗,故增加了燃料成本;此外,CCS 可捕集火电机组排放出的一定比例的CO2,并通过售卖多余的碳排放配额获利,因此总调度成本下降。场景3 在场景2 的基础上加装储液罐,其弃风成本较场景2 降低了8.30 万元,弃风率由2.2%降低到0.4%,总调度成本较场景2 降低了12.48万元,且实际碳排量较场景2降低了687.8 t,证明了本文所提优化模型在低碳经济调度方面的优势。

表1 3种场景下系统调度结果对比Table 1 Comparison of dispatching results among three scenarios

4.2.1 不同运行方式对系统碳排量的影响分析

实际碳排量可以直观地反映IES 碳排放水平,实际碳排量越低,碳捕集量越高,对降低碳成本、减缓温室效应、减少环境污染影响越明显。

由表1 可知:场景1—3 中,未装设碳捕集设备的场景1,由于机组为常规机组,故碳排量较高,为15 693 t;装设碳捕集设备的场景2、3,实际碳排量分别为4 762.8、4 075 t,以此证明装设碳捕集设备对IES 低碳调度会产生积极影响。且场景3 下碳排量低于场景2,体现了配备储液罐对CCPP 降低实际碳排量的有效性。

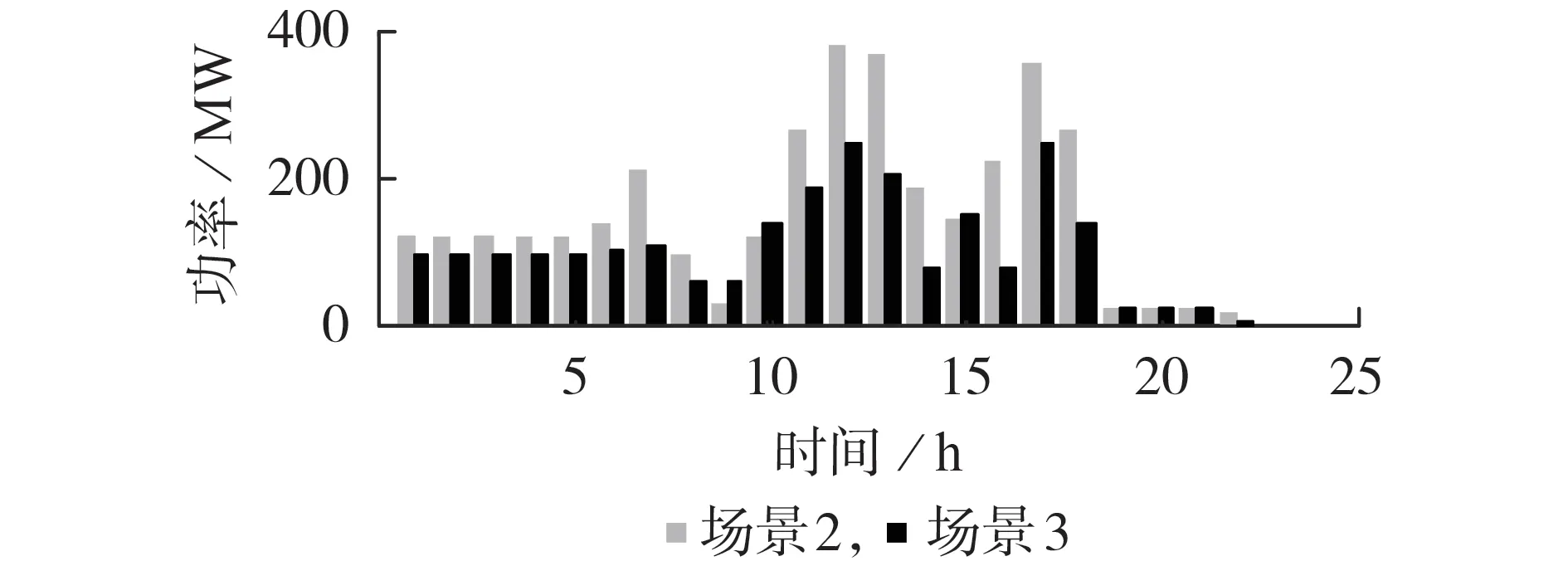

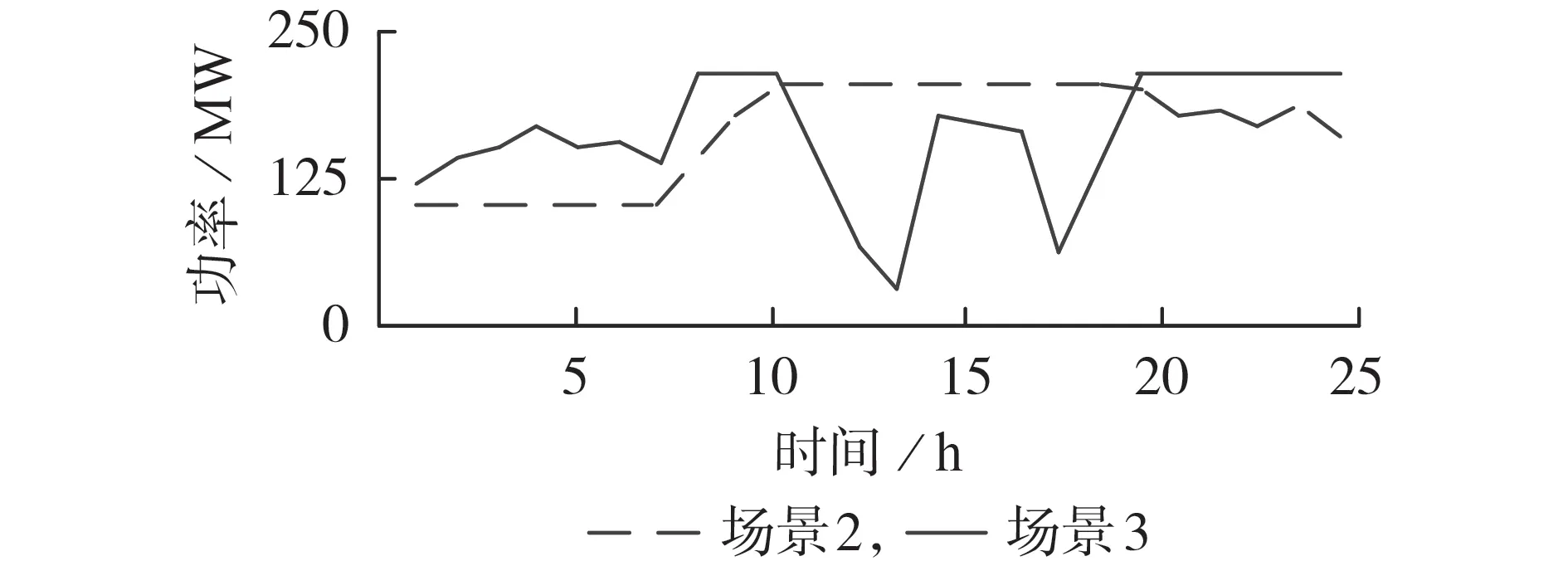

不同场景下低碳机组和高碳机组净出力变化情况分别如图2和图3所示。

图2 低碳机组净出力Fig.2 Net output of low-carbon unit

图3 高碳机组净出力Fig.3 Net output of high-carbon unit

由图2、3 可知,负荷高峰时([8,20)h)场景3 下低碳机组G1、G2 净出力高于场景2,而高碳机组G3—G10 净出力低于场景1。这是由于场景2 下CCPP 采用分流式运行方式,负荷高峰时CCPP 输出功率高,产生CO2多,碳捕集能耗大,使得碳捕集机组净出力降低,导致高碳机组G3—G10 净出力提高。场景3 下CCPP 采用综合灵活运行方式,在负荷高峰时,储液罐使机组对CO2进行全额吸收而不捕集,因此机组捕集能耗减小,进而提高了低碳机组G1、G2 净出力,降低了高碳机组G3—G10 净出力,系统碳排量得以减少。

另外由图2 可知,负荷低谷时((0,8)h 和[20,24]h)场景3 下低碳机组净出力低于场景2。这得益于场景3 通过调节储液罐将峰时碳捕集能耗转移到谷时,提高了负荷低谷时碳捕集机组碳捕集能耗,因此降低了低碳机组净出力下限,为清洁能源风电提供更多的上网空间,系统碳排量进一步减少。

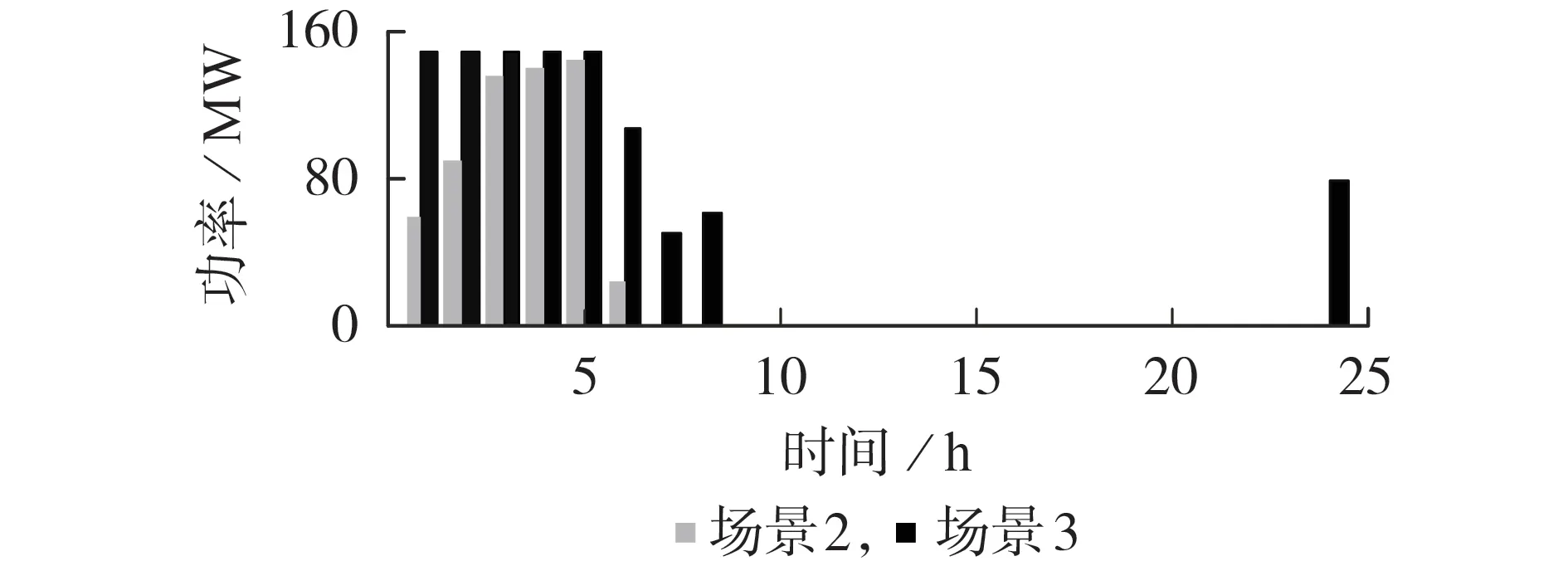

4.2.2 P2G运行成本对弃风消纳水平的影响分析

由表1 可知,场景2 较场景1 的P2G 运行成本降低了12.50 万元,弃风成本降低了1.16 万元,弃风率由2.4%降低到2.2%。相较于单纯考虑P2G 设备的场景3,场景2 同时考虑了CCS 和P2G 设备,形成P2G-CCPP 耦合系统,降低了P2G 消纳风电的成本,增加其运行功率,进一步促进了弃风消纳。

场景3 较场景2 的P2G 运行成本降低了2.12 万元,弃风成本降低了8.30 万元,弃风率由2.2%降低到0.4%。这是由于场景2 下CCPP 采用分流式运行方式,P2G 设备运行功率受到CO2原料成本影响,出力较低,系统中仍有大量风电无法上网。场景3 下CCPP 采用综合灵活运行方式,P2G 运行功率不受CO2原料成本限制,负荷低谷时出力可达最大值,此时弃风功率由P2G 和CCS 系统共同承担,弃风功率得以减少。

不同运行方式下CCPP 的碳捕集能耗如图4 所示。由图可知,场景3 下碳捕集设备最大运行能耗高于场景2,且在负荷低谷时碳捕集能耗提高,负荷高峰时碳捕集能耗减少,这得益于储液罐的“能量时移”特性。碳捕集能耗与捕碳量呈正相关,负荷低谷时系统捕碳量巨大,可认为合成甲烷所需CO2全部来自于CCS,因此P2G 无需额外购买CO2,其原料成本可视为0,进而减少了P2G运行成本。

图4 CCPP不同运行方式下碳捕集能耗Fig.4 Carbon capture energy consumption under different operating modes of CCPP

不同场景下P2G运行功率如图5所示。

图5 不同场景下P2G运行功率Fig.5 Operating power of P2G under different scenarios

储液罐的引入解耦了CO2吸收与捕集过程,解决了CO2在负荷高峰时捕集后长期大量封存的高成本问题,碳封存成本与碳交易成本较场景2 均降低。此外,由于系统碳利用量增加,碳封存量减少,还可避免因封存泄漏、爆炸造成的损失以及对自然环境产生不必要的危害。

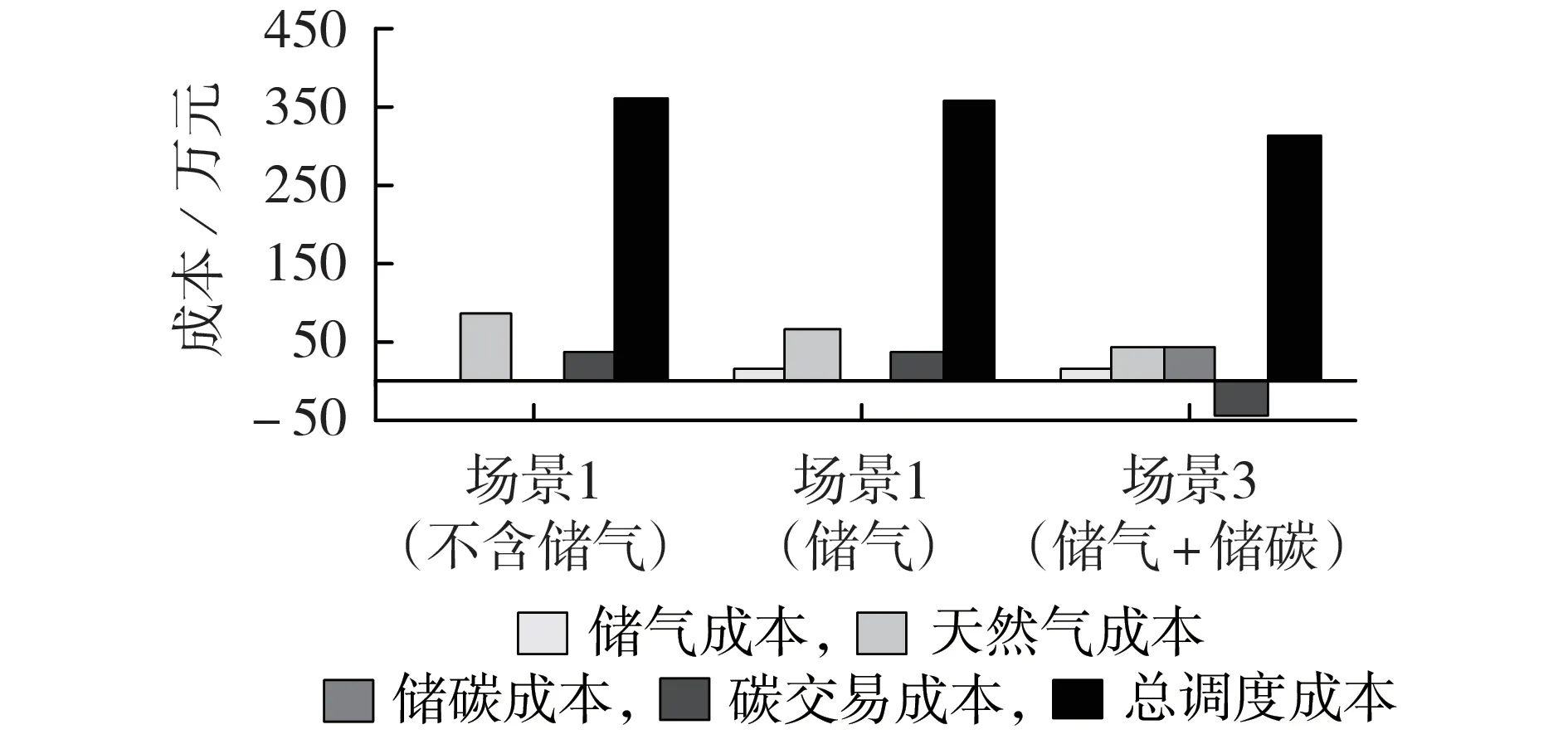

4.3 储碳与储气经济性对比

为进一步分析储气与储碳的经济性以及对电力系统的影响,在场景1、场景3 的基础上增加储气装置,系统成本分析如图6所示。

图6 储气与储碳经济性比较Fig.6 Comparison of economic between gas storage and carbon storage

在成本方面,储气装置的引入使得储气成本增加了15.63万元,但由于储能装置可实现长时间存储P2G 消纳弃风能量,负荷低谷时低价电能以天然气形式储存在储气装置中并在高峰电价时供给燃气机组发电,使得IES 可灵活使用低价电,IES 向上级气网购气成本减少了19.34万元,因此总调度成本较未增加储气装置时减少了3.71万元。储气装置使得能量供应时间随负荷需求变化而发生改变,电力系统灵活性得以提升。

场景3中储液罐作为CO2“缓冲站”,总调度成本在场景1(含储气装置)的基础上增加了43.18 万元储碳成本;储液罐的引入改善了负荷高峰时碳捕集能耗不足以全额捕获CO2的问题,使火电机组碳排量远低于配额,通过碳交易获取收益43.19万元。得益于储液罐储碳作用,P2G 与CCPP 运行时间保持同步,P2G-CCPP 碳循环系统紧密耦合,P2G 运行成本降低,最大运行功率进一步提升,弃风成本减少了9.46 万元。综上,储液罐带来的收益可抵消储碳成本,场景3下总调度成本较场景1(含储气装置)减少了42.45 万元,同时碳排量下降了11 618 t。此外,较单独增加储气装置,储液罐由于具有“能量时移”特性,可使发电机组出力下限降低、发电机组出力范围扩大,为可再生能源并网提供更大空间,电力系统灵活性得到进一步提升。

4.4 灵敏性分析

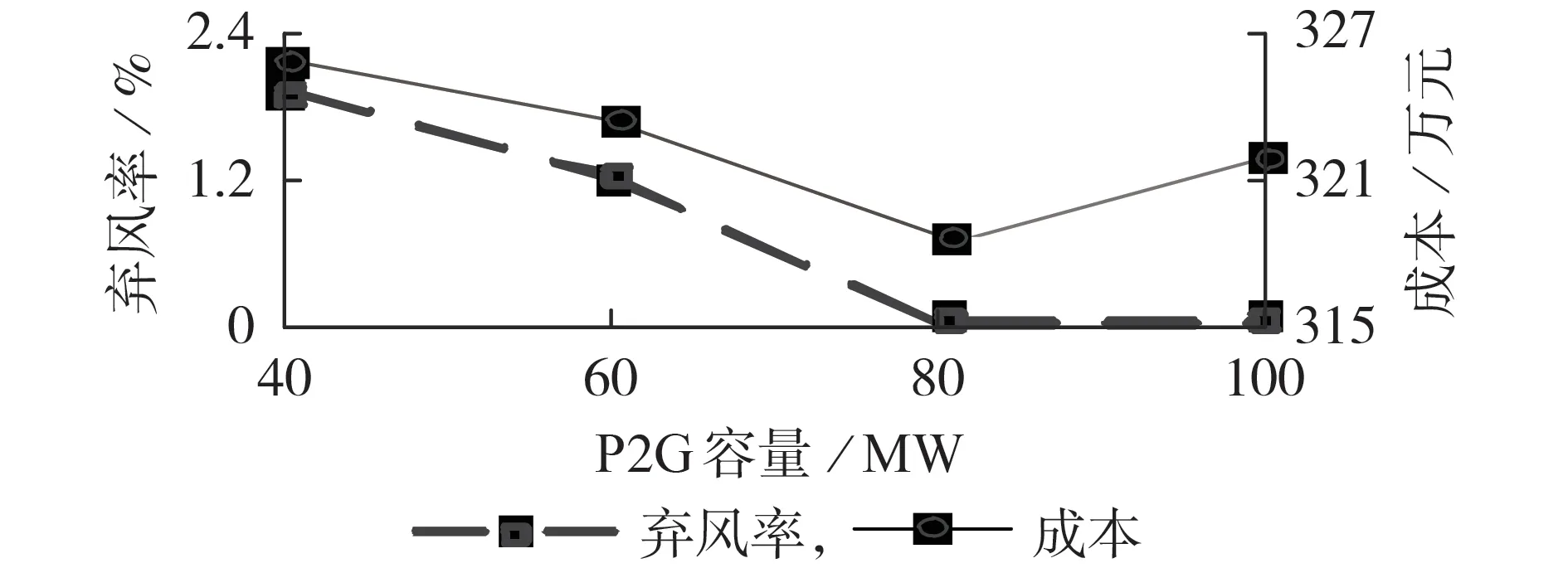

4.4.1 P2G容量灵敏性分析

除了受原料成本影响外,P2G 运行功率还受其物理容量制约,进而影响了风电消纳能力。本节在免除P2G原料成本情况下分析不同P2G设备最大运行功率对弃风率及弃风成本的影响。选用40、60、80、100 MW 的P2G 容量,分析其对弃风率及总调度成本的影响。

不同P2G 容量下系统弃风率及总调度成本比较如图7 所示。由图可知,系统弃风率、总调度成本随P2G 容量的增大而逐渐减小。当容量增大至80 MW 时,弃风率为0,风电全额并网,且总调度成本达到极小值,这得益于通过增大P2G 容量而削减的弃风成本可抵消其增加的运行成本;当容量超过80 MW 时,弃风率不变,总调度成本随P2G容量的增大而逐渐提高,弃风成本已无法抵消P2G 设备增加的运行成本。

图7 不同P2G容量下系统弃风率及总调度成本比较Fig.7 Comparison of wind curtailment rate and total dispatching cost with different P2G capacities

4.4.2 储液罐容量灵敏性分析

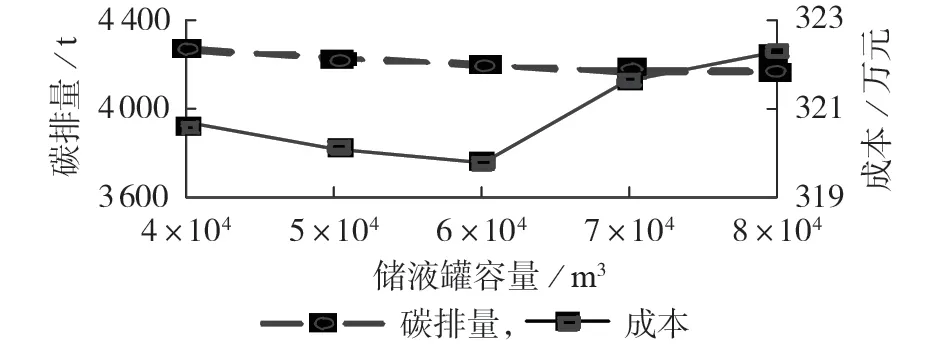

本节在风电场及P2G容量一定的情况下分析不同储液罐容量对系统低碳经济调度的影响。不同储液罐容量下系统碳排量及总调度成本比较如图8所示。

图8 不同储液罐容量下系统碳排量及总调度成本比较Fig.8 Comparison of carbon emission and total dispatching cost with different storage tank capacities

由图8 可知,IES 碳排量随着储液罐容量的提高逐步下降,最后趋于平缓,这是由于储液罐的“能量时移”作用,储液罐容量越大,碳捕集能耗时移量越大,使得负荷高峰时被低碳火电机组代替出力的高碳火电机组越多,碳排量越少,且碳捕集能耗与捕碳量密切相关。储液罐容量为7×104m3是碳排量拐点,到达7×104m3时系统碳排量停止下降,这是由于此时容量已足够碳捕集能耗转移,提高储液罐容量对碳排量已无较大影响。系统总调度成本在储液罐容量为6×104m3时达到最小值,此时储液罐带来的额外收益高于其折旧成本。随着储液罐容量的提高,系统总调度成本逐步上升,提高储液罐容量获得的额外收益已无法抵消其折旧成本。

5 结论

本文提出了将储液罐作为CO2“缓冲站”连接CCPP 与P2G,建立了基于CCPP 灵活运行方式、考虑P2G-CCPP 联合运行模式的综合能源系统优化调度模型,并通过设置具体算例进行分析得到以下结论。

1)相较于传统的烟气分流式运行方式,考虑综合灵活运行方式的CCPP 通过加装储液罐实现碳捕集能耗的转移,以具备更大的净出力范围与更低的出力下限,为风电提供更多的上网空间。

2)IES 采用将储液罐作为CO2“缓冲站”连接CCPP 与P2G 设备的新型联合运行模式,系统总调度成本、碳排量、弃风率均存在明显下降,且相较于CCPP 仅采用分流式运行方式,该模式在降低碳排量、弃风消纳方面效果显著。

3)相较于单独增加储气装置,储液罐的引入改善了负荷高峰时碳捕集能耗不足以全额捕获CO2的问题,所带来的收益可抵消增加的储碳成本,使得总调度成本进一步下降;储液罐的“能量时移”特性使得P2G-CCPP 系统紧密耦合,电力系统灵活性得到进一步提升。

4)P2G 容量对P2G-CCPP 系统弃风消纳水平及经济性存在一定影响,P2G-CCPP系统风电消纳能力一定程度上取决于P2G 的最大运行功率,但总调度成本是否降低取决于容量上升带来的收益是否能抵消额外增加的运行成本。

5)储液罐容量是影响系统碳排量与总调度成本的一个重要因素,适当提高储液罐容量有助于减少系统碳排量、降低系统总调度成本,但二者并非在同一容量处取最小值,故还需权衡扩大储液罐容量带来的额外收益与增加折旧成本之间的关系。

附录见本刊网络版(http://www.epae.cn)。