后坪磷矿条带式胶结充填开采顺序优化数值模拟研究*

董高一,高 鹏 ,陈景松,孙 洋,周春梅,吝曼卿,张卫中

(1.武汉工程大学 土木工程与建筑学院,湖北 武汉 430073; 2.湖北兴发化工集团股份有限公司,湖北 宜昌 443700; 3.武汉工程大学 资源与安全工程学院,湖北 武汉 430074)

0 引言

采矿方法的选择是矿山安全生产的核心,目前大多数磷矿选择普通房柱采矿法开采,但该方法存在采切工程量大、回采率低、安全性差等问题。目前我国地下矿山采用充填法采矿的比例逐渐升高,而开采顺序对于该方法的成功实施极为关键。国内学者对此开展了大量研究:焦文宇等[1]采用FLAC软件分析了矿体在大体积充填体下的回采顺序;李鹏程等[2]研究了基于条带式充填采矿法的采场结构及回采顺序;杨海彬等[3]研究了深部采场结构参数与回采顺序优化;任卫东等[4]研究了充填采矿法在集约化开采顺序中的应用;WAQAR等[5]采用FLAC软件分析了震旦系磷矿层开采的稳定性。上述学者主要是对地下开采过程中围岩的稳定性及结构参数进行研究,但缺少对矿柱条带式胶结充填和矿房散体填充的二者协同作用及开采顺序的优化研究。

本文以后坪磷矿为研究对象,提出了4种胶结充填开采顺序方案,借助PLAXIS 2D软件研究不同开采顺序下采场及矿柱的稳定性,对比分析不同开采顺序开采过程中的围岩应力、位移和塑性破坏区的分布情况,从而确定最优充填开采顺序,以期为磷矿高效、安全开采提供指导。

1 矿区地质概况

矿段内出露地层有第四系(Q)、寒武系下统石龙洞组(∈1sh)、天河板组(∈1t)、石牌组(∈1sp)、牛蹄塘组(∈1n)、震旦系上统灯影组(Z2dn)等地层,震旦系下统陡山沱组(Z1d)、南华系上统南沱组(Nh2n)及中元古界崆岭群(PtK)等地层在矿段内隐伏于地下。

勘查区内地层整体呈单斜层状产出,略具波状起伏,没有大的褶皱构造;岩层产状较平缓,倾向285°~65°,呈宽缓的弧状;倾角多在2°~13°。

2 PLAXIS 2D简介及强度理论

PLAXIS 2D可以模拟复杂的工程地质条件,适用于变形和稳定性分析,常用于计算两类工程问题:平面应变问题和轴对称问题。该磷矿层主要由白云岩和磷块岩组成,二者均为弹塑性体,因此适用于莫尔-库仑强度破坏准则。如用σ、τ分别代表受力单元体某一平面上的正应力和剪应力,当τ满足式(1)时,该单元就会沿此平面发生剪切破坏。

τf=σtanφ+c,

(1)

式中,τf为抗剪强度,σ为剪切面上的法向应力(总应力),c为黏聚力,φ为内摩擦角。

莫尔提出材料的破坏是剪切破坏,且破坏面上的剪应力即抗剪强度τf是该面上法向应力σ的函数,即

τf=f(σ)。

(2)

岩土单元体中只要有1个截面发生剪切破坏,该单元体就进入破坏状态,这种状态为极限平衡状态。

3 胶结充填采矿试验方案数值模拟

3.1 建立模型

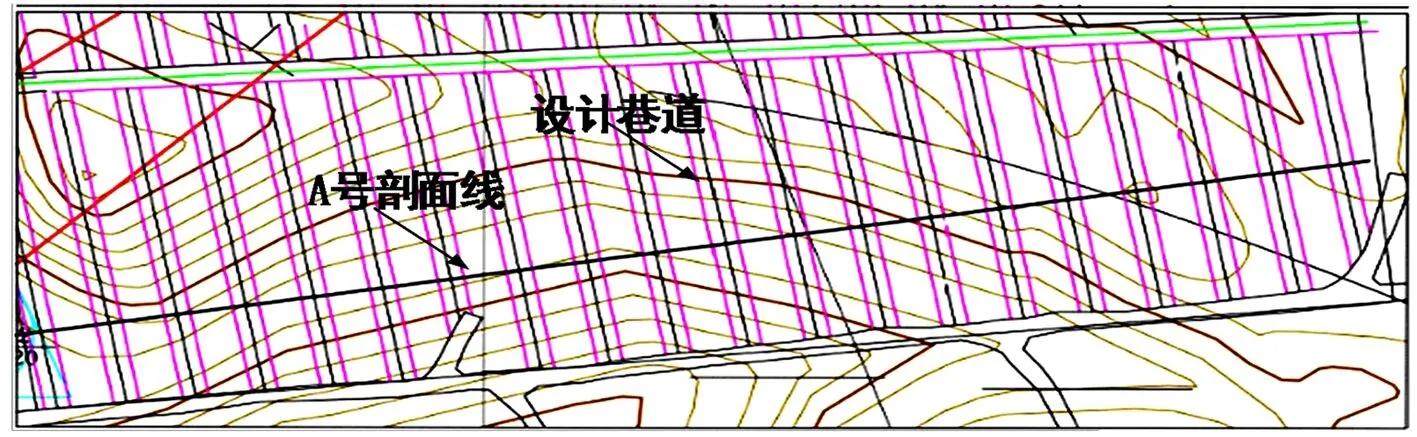

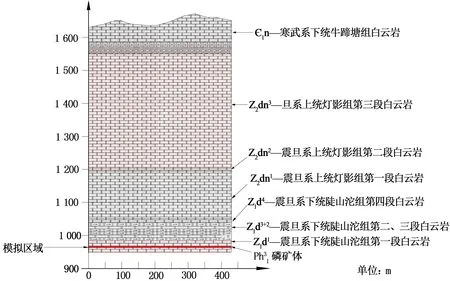

采用有限元软件PLAXIS 2D建模。选取后坪磷矿露天采场A号剖面讨论方案的可行性,矿体采用条带式充填采矿法开采。本次试验区内矿体底板高程为1 000~1 040 m(见图1、图2),A号剖面工业矿体位于967 m以下,967 m以上为岩体。磷矿层上下各取32 m岩体厚度进行二维建模,其中磷矿层厚度为4 m,预计单个矿房的长度为9 m,单个矿柱的长度为6 m。

图1 后坪磷矿露天采场平面图Fig.1 Open pit plan of Houping phosphate mine

图2 后坪磷矿露天采场A号剖面图Fig.2 Section A of open pit in Houping phosphate mine

3.2 基本假设

为便于建模和计算,提出以下简化和假设:

a.假设模型中的岩石和充填物都是均质、各向同性的连续介质;

b.由于数值模拟计算时是选取某一段区域,故在模型左右边界各扩大50 m;

c.由于磷矿埋藏区域断层、结构面较少,故在建模过程中忽略断层、裂隙、结构面等因素的影响;

d.由于磷矿的埋藏地区地质构造较简单,故忽略构造应力,仅考虑重力对模型的影响;

e.为提高计算效率,假设矿房开挖、采空区充填、矿柱回采等过程都是一次性完成的;

f.实际充填过程中充填体并未充满整个矿房,但在模拟计算过程中假设充填体充满了整个矿房。

3.3 初始地应力场确定及模拟边界条件

在磷矿地下开采过程中,初始应力场是影响磷矿开采的重要因素,合理确定初始应力是保证数值模拟计算结果准确性的关键。

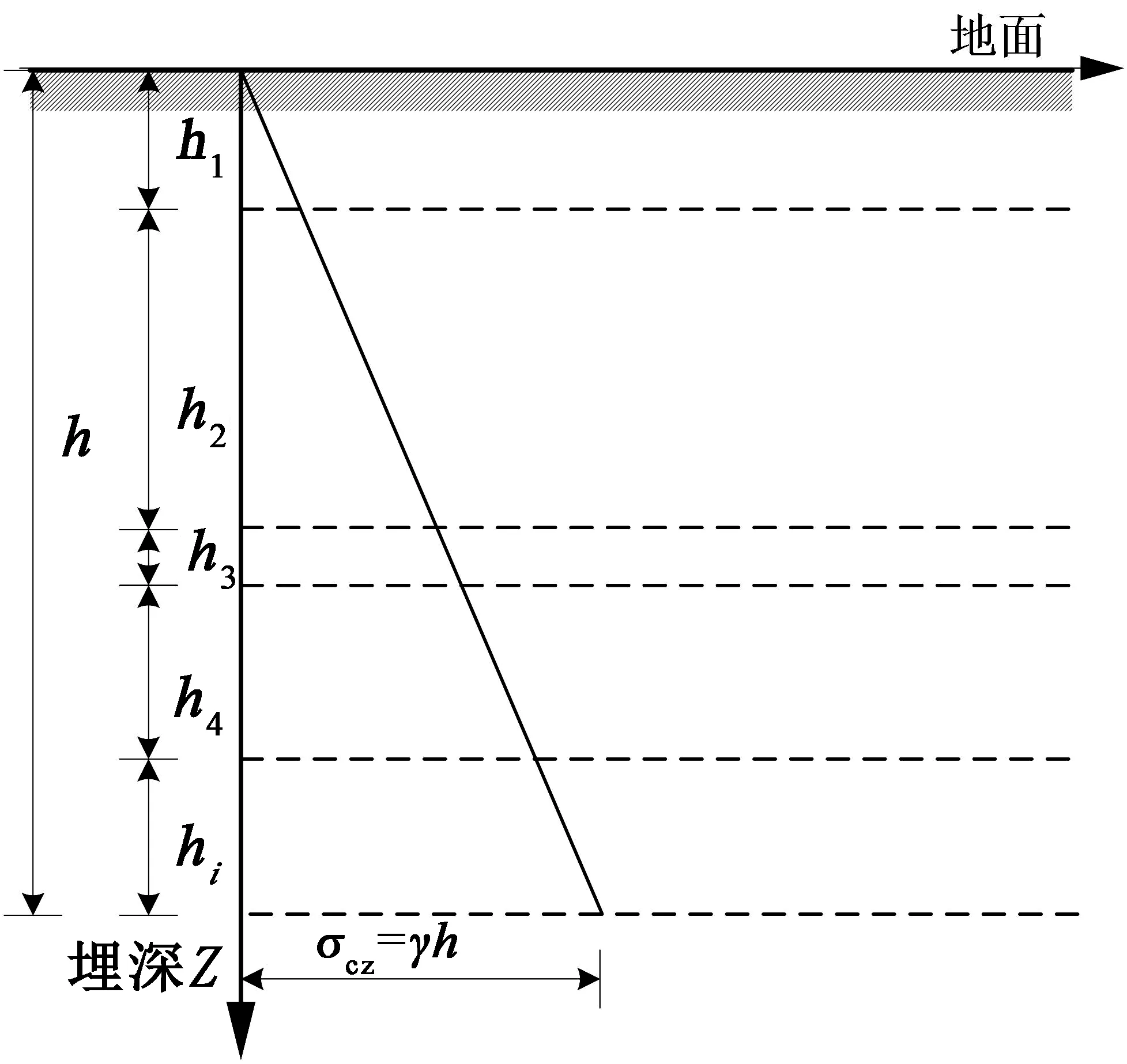

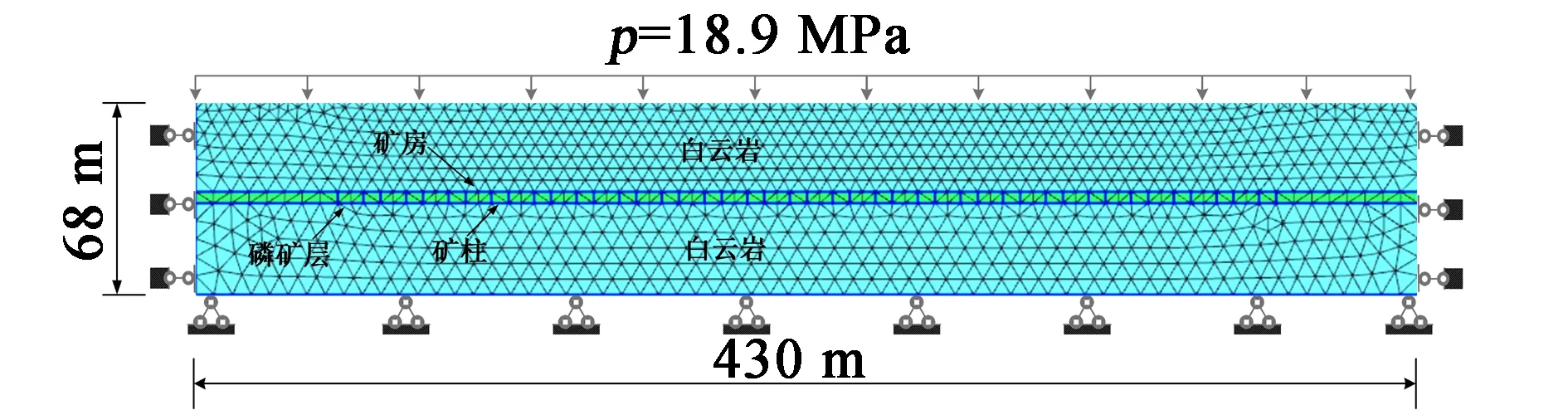

开采区域位于地表下900 m左右,周围的工程地质构造简单,故可忽略构造应力的影响,仅计算上覆岩体的自重。上覆岩体自重应力可由图2、图3计算得出(σcz=γh,γ为上覆岩体的平均重力密度,取27 kN/m3;h为岩体单元所处深度,取700 m;计算得出σcz=18.9 MPa),可将上覆岩体自重应力作为均布荷载p作用在磷矿层上(见图4)。 在开挖之前,初始地应力场处于平衡状态,此时应清除初始应力状态下的位移和屈服状态,仅保留应力场。

图3 自重应力计算示意图Fig.3 Schematic diagram of dead weight stress calculation

图4 模型网格划分图 Fig.4 Model grid division diagram

模拟区域长430 m,磷矿上下围岩厚68 m,左右边界X方向位移约束底边,下底边固定约束,表面自由约束。模型划分为18 801个节点,共2 294个单元。

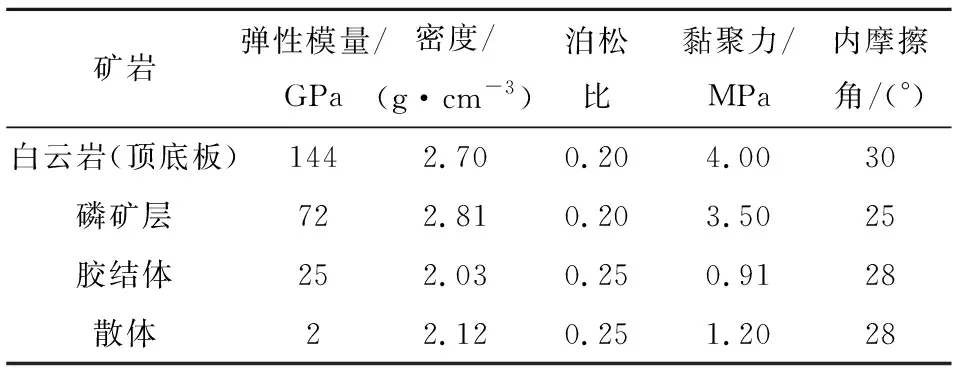

3.4 力学参数确定

在矿山已有资料的基础上,参考相关文献[5-6]及现场力学试验,综合分析得出矿体、围岩、充填体、散体的物理力学参数(见表1)。

表1 后坪磷矿岩体物理力学参数Table 1 Physical and mechanical parameters of rock mass in Houping phosphate mine

3.5 模拟方案

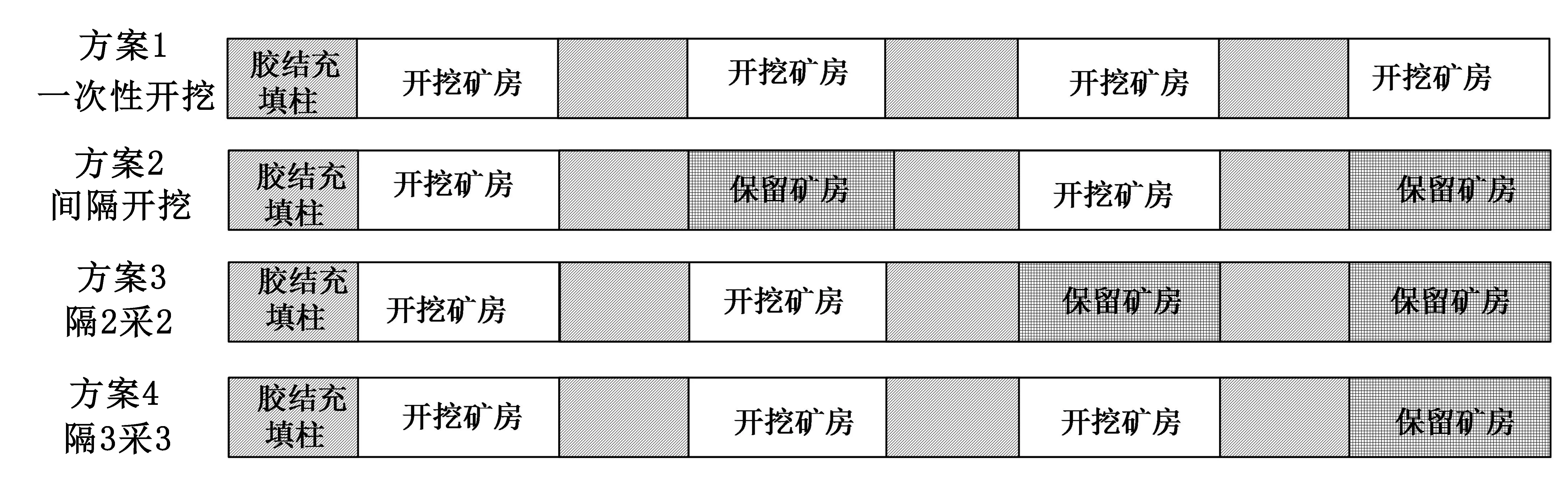

以图4中的磷矿层为采场,分别模拟以下4种方案:

a.方案1。一次性开采,第一步一次性开挖矿柱后进行胶结充填,第二步一次性开挖矿房后进行散体填充。

b.方案2。间隔开采,第一步一次性开挖矿柱后进行胶结充填,第二步矿房间隔开挖后进行散体填充,再将剩余矿房开挖后进行散体填充。

c.方案3。隔2采2,第一步一次性开挖矿柱后进行胶结充填,第二步连续开挖2个矿房后进行散体填充,从左至右依次连续开挖2个矿房后进行散体填充直至矿房均被散体充满。

d.方案4。隔3采3,第一步一次性开挖矿柱后进行胶结充填,第二步连续开挖3个矿房后进行散体填充,依次连续开挖3个矿房后进行散体填充直至矿房均被散体充满。胶结充填开采方案如图5所示,模拟方案如图6所示。

图5 胶结充填开采方案示意图Fig.5 Schematic diagram of cemented filling mining scheme

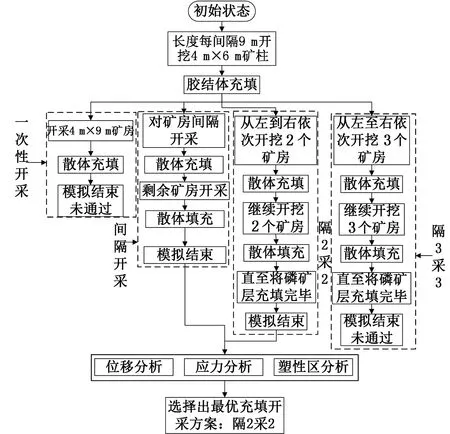

图6 模拟方案Fig.6 Simulation scheme

3.6 模拟计算结果及分析

3.6.1 方案1、方案4模拟结果

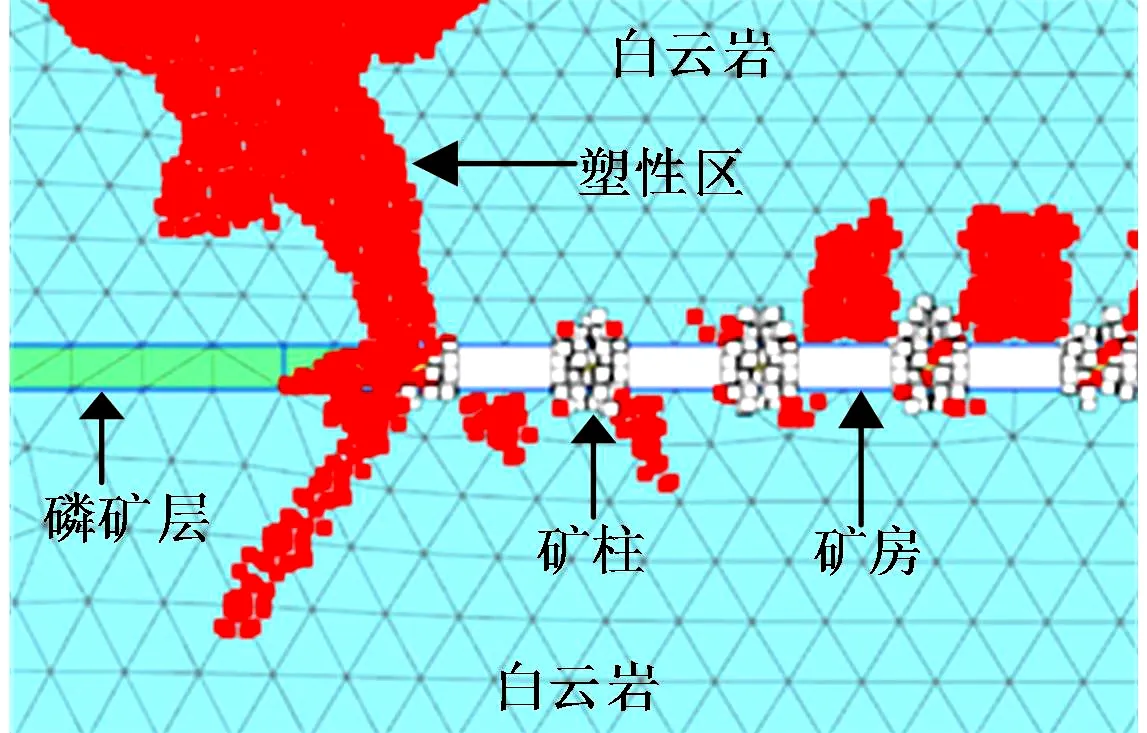

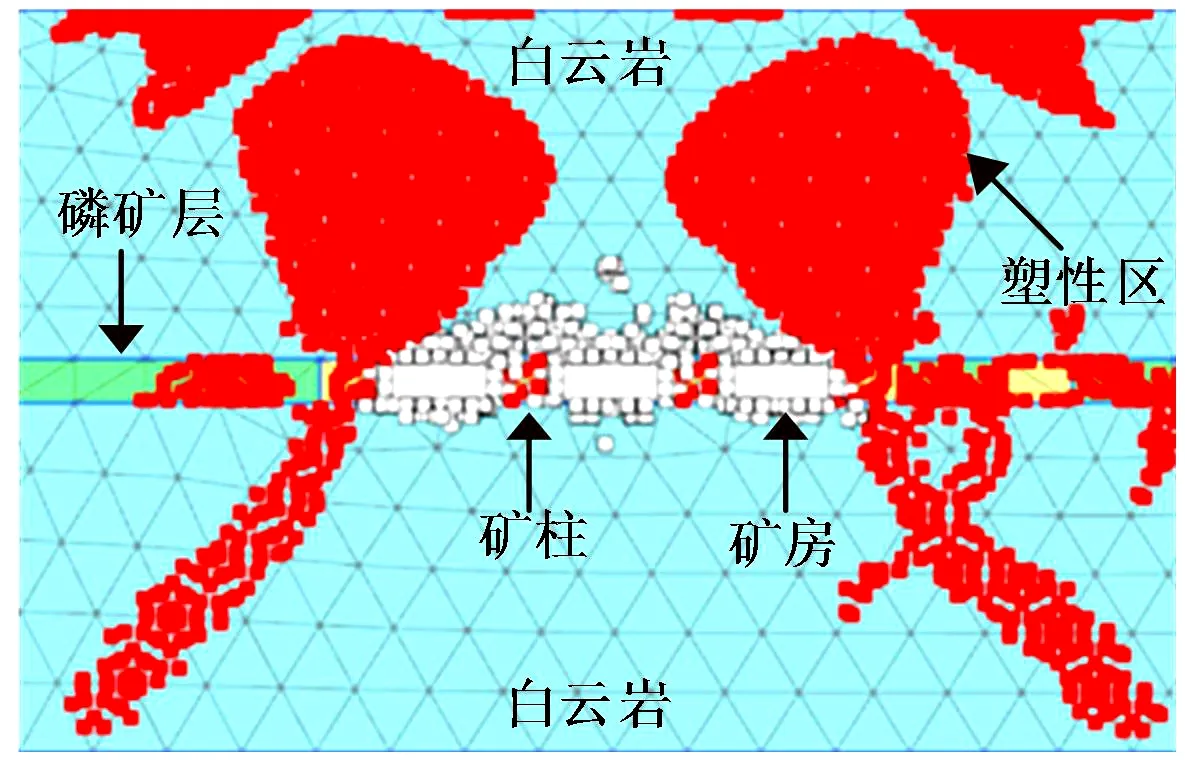

方案1最大主应力集中于模型的两端,最大主应力为79.74 MPa,超过了磷矿层抗压强度极限;垂直方向最大位移为4.87 cm,采场位移过大,此时模拟区域两端顶底板塑性区贯通,矿房区域周围出现较多塑性区,稳定性受到极大影响。方案4最大主应力主要集中于采场的顶板以及未开采的矿柱,最大主应力为83.10 MPa, 超过了矿层抗压强度极限;垂直方向最大位移为3.51 cm,位移较大。在胶结充填完毕后,进行下一步开挖时,塑性区大规模贯通(见图7),采场顶底板有较大区域的剪切塑性区,而开采巷道附近出现较大面积的拉伸塑性区,模拟结果不收敛,采场稳定性较差,易发生垮塌。

(a)方案1

(b)方案4图7 方案1、方案4塑性区分布Fig.7 Distribution of plastic zone for scheme 1 and scheme 4

对比方案1、方案4塑性区面积及其占比(见表2)可知,面积均接近3 000 m2,占比均为10%左右,塑性区面积较大,导致周围岩体以及充填体的强度较低,采场二次开采区域均较易垮塌。由以上分析结果可见,方案1、方案4安全性差,不适宜作为实际开采方案。

表2 方案1、方案4塑性区面积及其占比Table 2 The area and ratio of plastic zone for scheme 1 and scheme 4

3.6.2 方案2、方案3模拟结果

1)应力分析

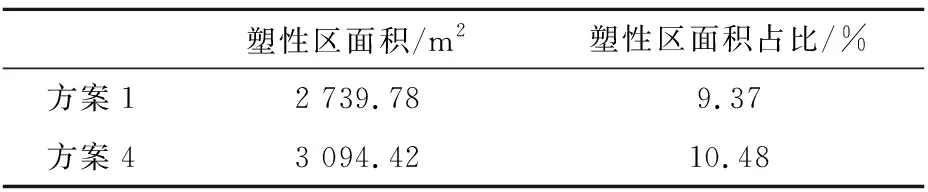

方案2、方案3最大主应力分布如图8所示。

(a)方案2

(b)方案3图8 方案2、方案3最大主应力分布Fig.8 Distribution of maximum principal stress for scheme 2 and scheme 3

由图8可知:方案2最大主应力分布集中于未开采的矿柱,出现明显的应力集中现象[7],矿柱两端最大主应力呈拱形分布,矿房周围最大主应力较小,围岩最大主应力分布基本呈对称状态,最大主应力为60.54 MPa,未超过岩层最大抗压强度;方案3最大主应力集中分布于未开采的矿柱,顶板和底板应力集中不明显,矿柱周围的最大主应力集中范围较方案2小,矿柱两端最大主应力呈拱形分布,最大主应力分布集中于矿柱的中间区域,最大主应力为55.29 MPa,未超过岩层最大抗压强度。

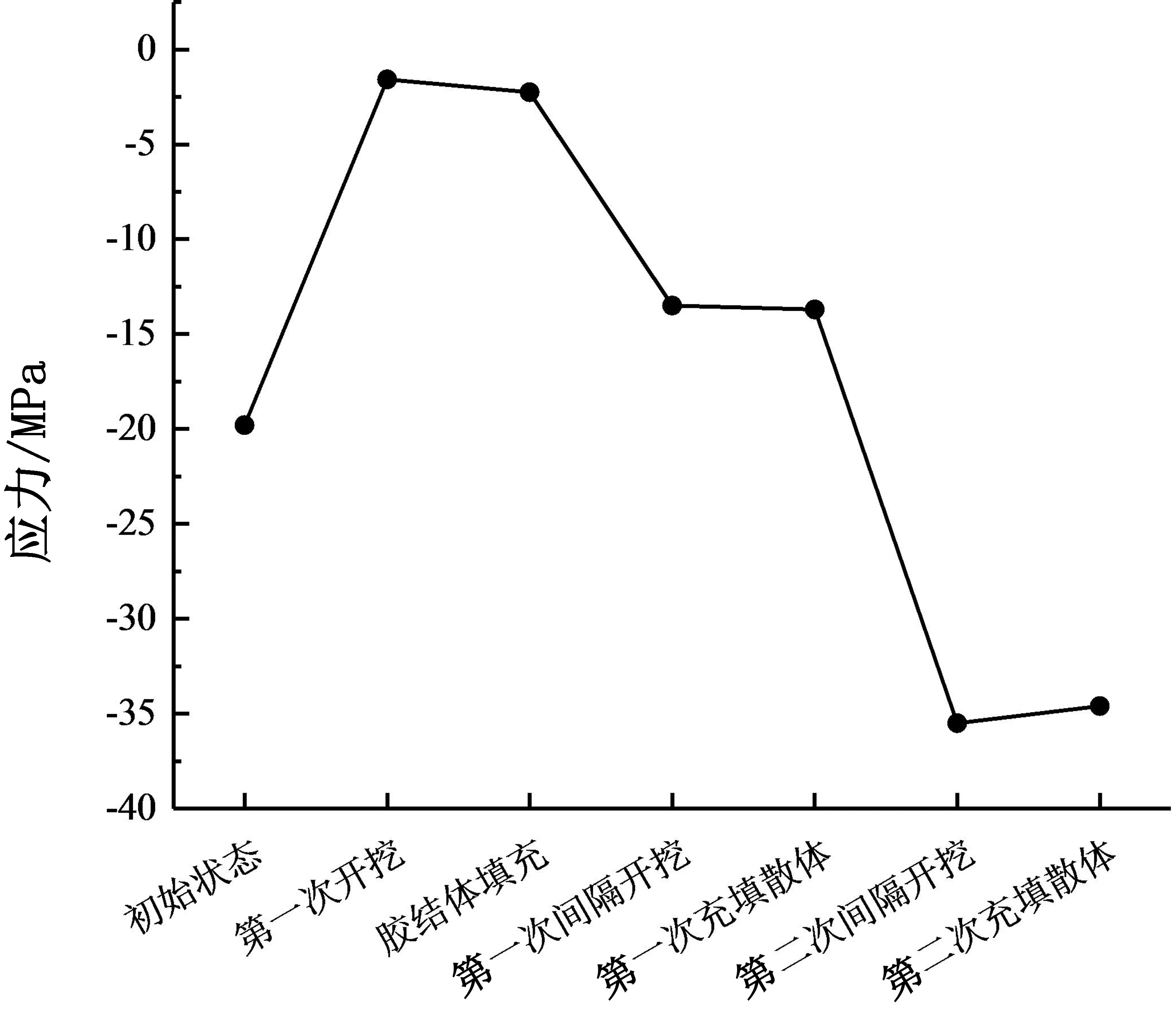

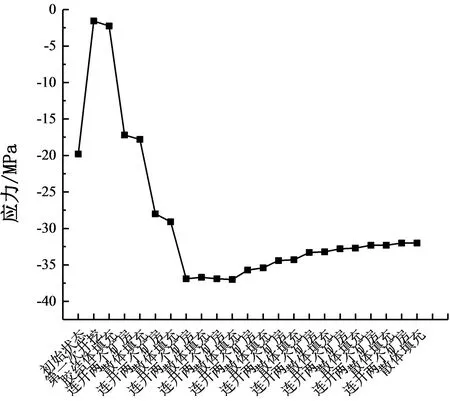

方案2、方案3矿柱顶监测点应力曲线分别如图9、图10所示。

图9 方案2矿柱顶监测点应力曲线Fig.9 Stress diagram at monitoring point of pillar top for scheme 2

图10 方案3矿柱顶监测点应力曲线Fig.10 Stress diagram at monitoring point of pillar top for scheme 3

由图9、图10可知,方案2、方案3应力曲线总体趋势大致相同,由于开挖卸荷作用,初始开挖时应力曲线呈上升趋势,胶结充填后应力曲线逐渐下降,再次开挖后,应力曲线下降趋势明显,最终趋于平稳。方案2第二次开挖后,曲线下降趋势明显,从胶结充填到第二次充填散体工序监测点应力从3.7 MPa变化至34.6 MPa,主应力最大值为35.4 MPa。从胶结充填到第二次填充散体工序,方案3监测点应力由2.3 MPa增至29.1 MPa,在后续开采工序中的应力平缓增加,主应力最大值为32.0 MPa;充填开采完毕后,方案3监测点的应力仍然较小。

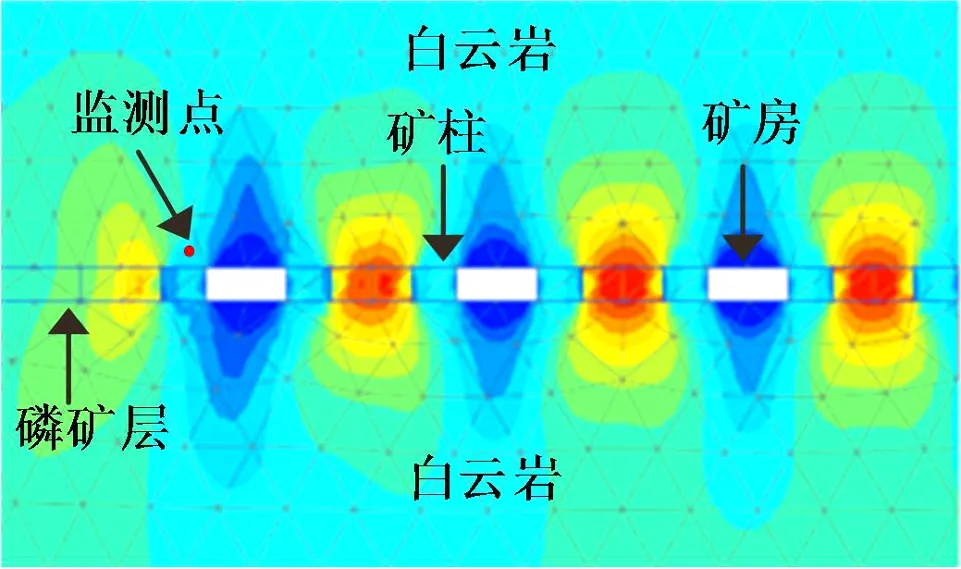

2)位移分析

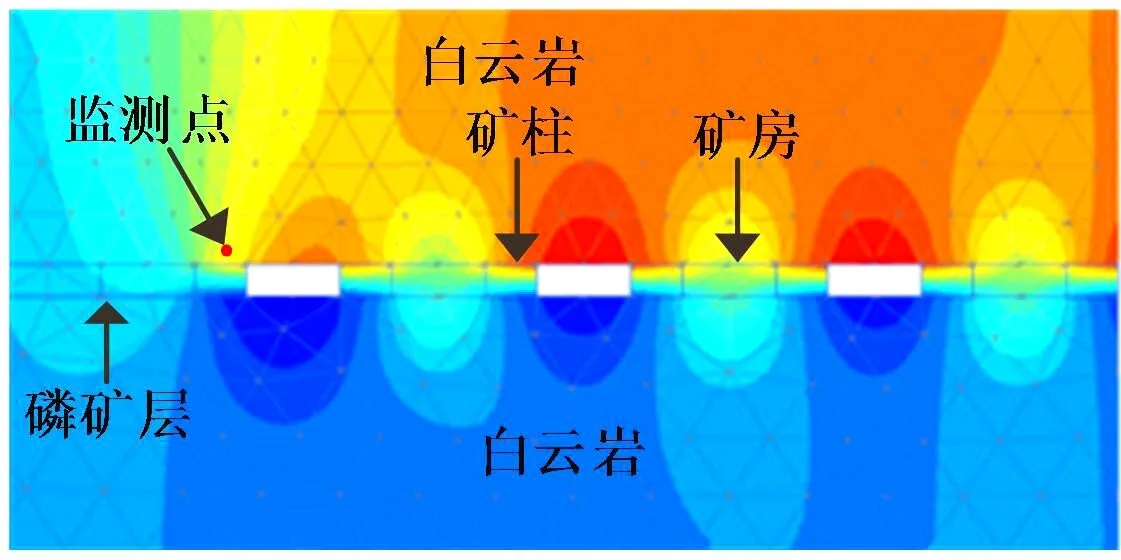

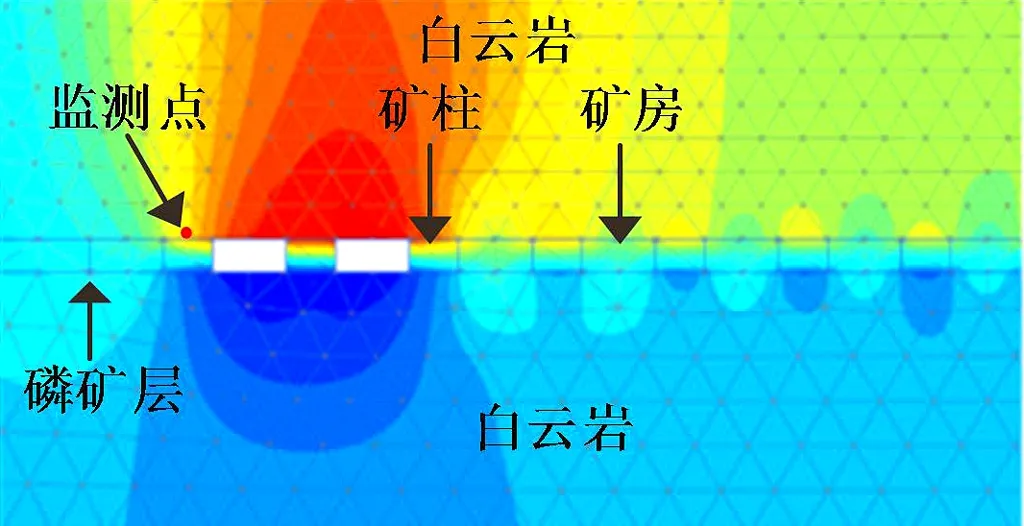

方案2、方案3垂直位移分布如图11所示。

(a)方案2

(b)方案3图11 方案2、方案3垂直位移分布Fig.11 Vertical displacement distribution for scheme 2 and scheme 3

模型上边界受到的荷载较大,下边界固定,由于出现了采空区,原有的应力分布状态被打破,导致采空区顶板部分位移向下、底板部分位移向上;根据圣维南原理,采空区附近区域所受影响比较强烈,较远处所受影响不大[8],越远离空区产生的位移就越小,这与模拟结果相符。结合简支梁结构理论,在上部荷载作用下,矿层采空区附近位移较大,磷矿层两端位移较小。方案2位移影响范围较大,地表向下沉降,垂直方向最大位移为0.763 cm。方案3位移影响范围较小,主要集中于开采矿房上方区域,未开采矿柱及矿房周围区域变形较小,采空区顶板向下凹陷,垂直方向最大位移为0.778 cm。

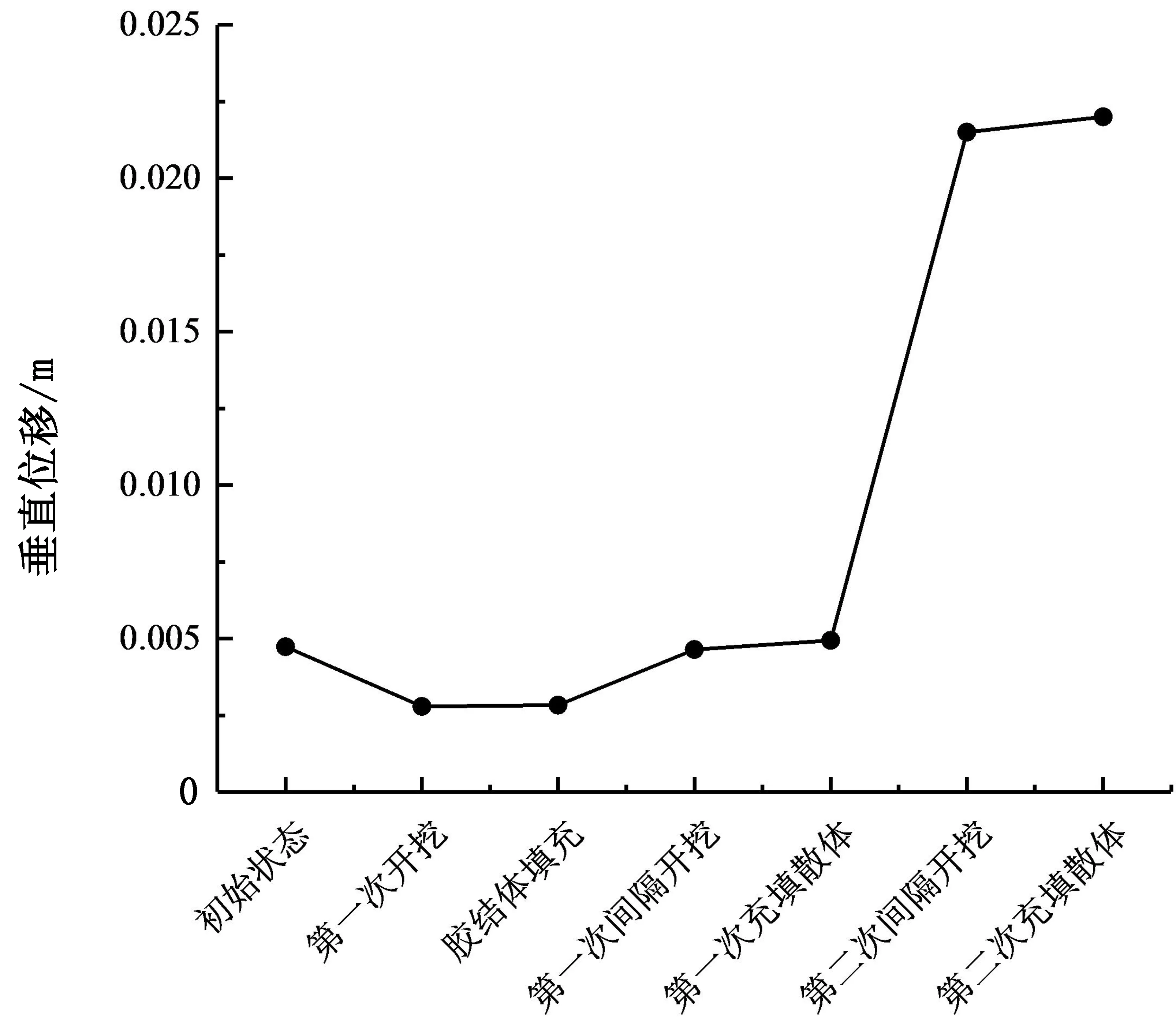

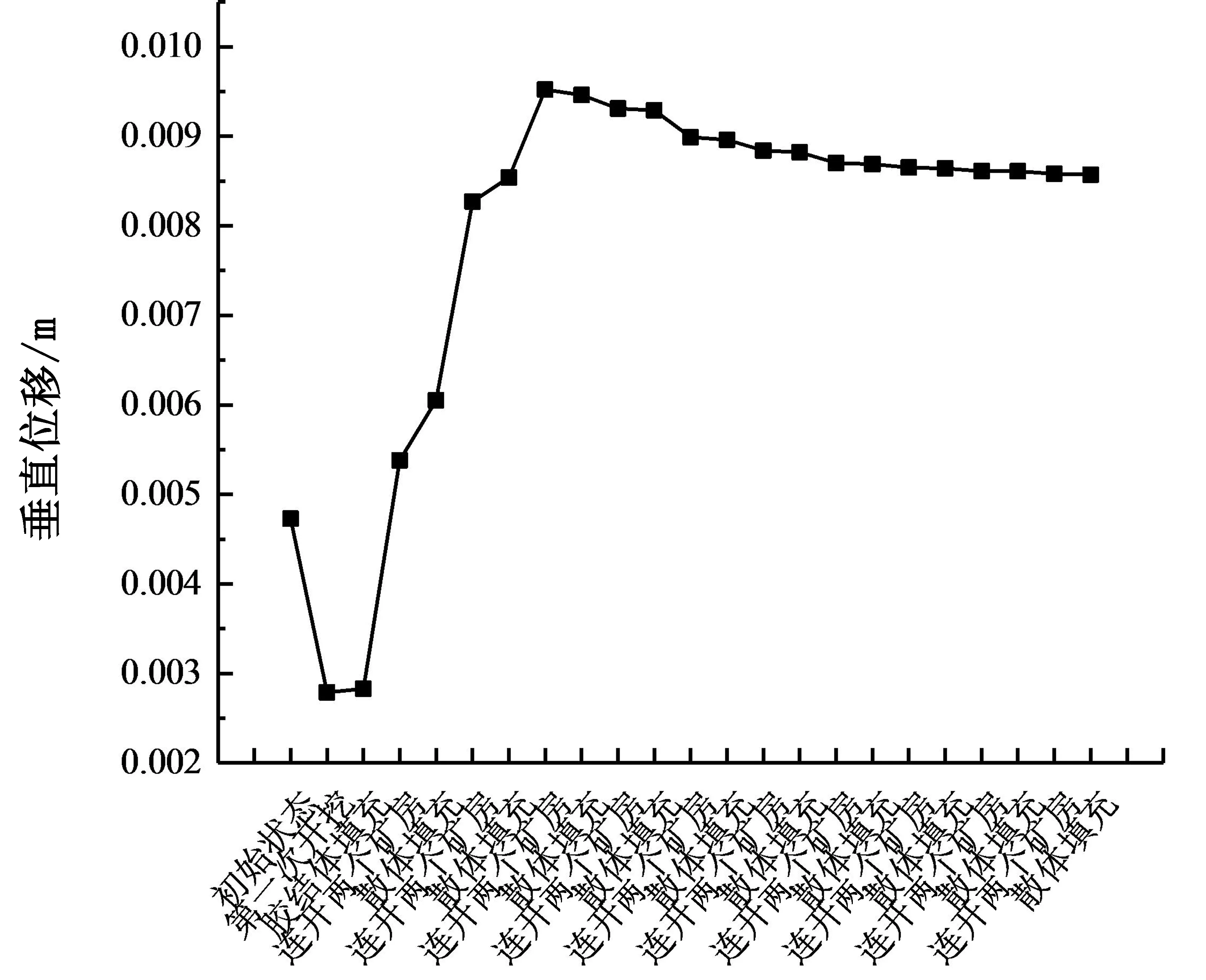

方案2、方案3矿柱顶监测点的垂直位移分别如图12、图13所示。

图12 方案2矿柱顶监测点垂直位移Fig.12 Vertical displacement at monitoring point of pillar top for scheme 2

图13 方案3矿柱顶监测点垂直位移Fig.13 Vertical displacement at monitoring point of pillar top for scheme 3

由图12、图13可知:方案2前期充填开采垂直位移变化平缓,第二次间隔开挖位移快速增加,从0.005 m增至0.022 m,垂直位移增长速度快,最大值达到了0.025 m;方案3前期充填开采位移逐渐增加,从0.003 m增至0.009 5 m,在第二次充填散体后,垂直位移变化平缓并逐渐下降,从0.009 5 m降至0.008 3 m,垂直位移增长速度相对较缓,最大位移仅为0.009 m。综合考虑应力和位移分布情况[9],方案3较方案2更有利于矿区采场安全。

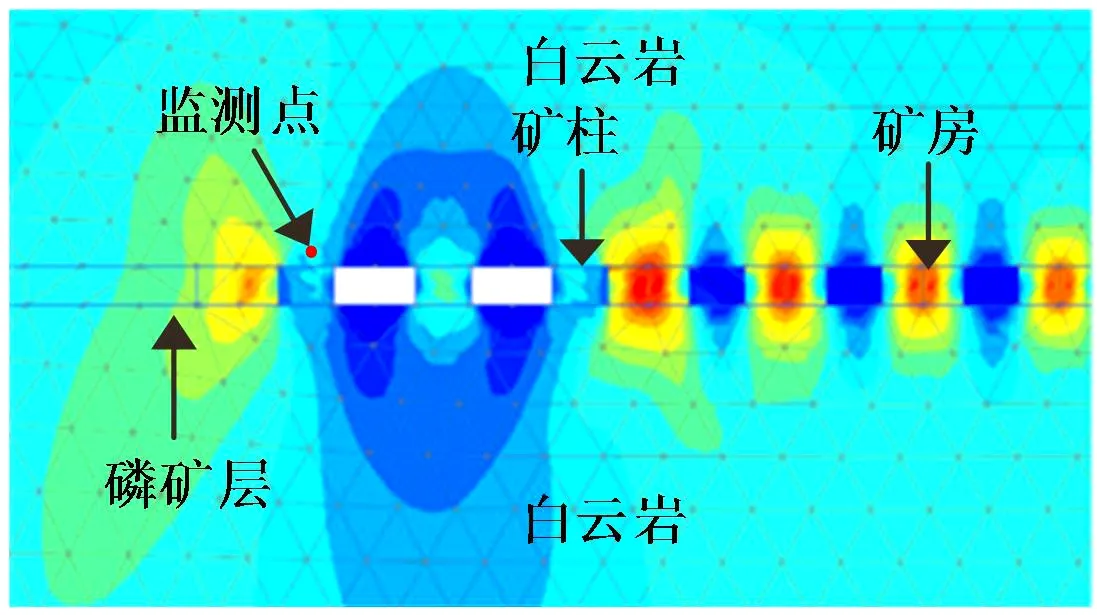

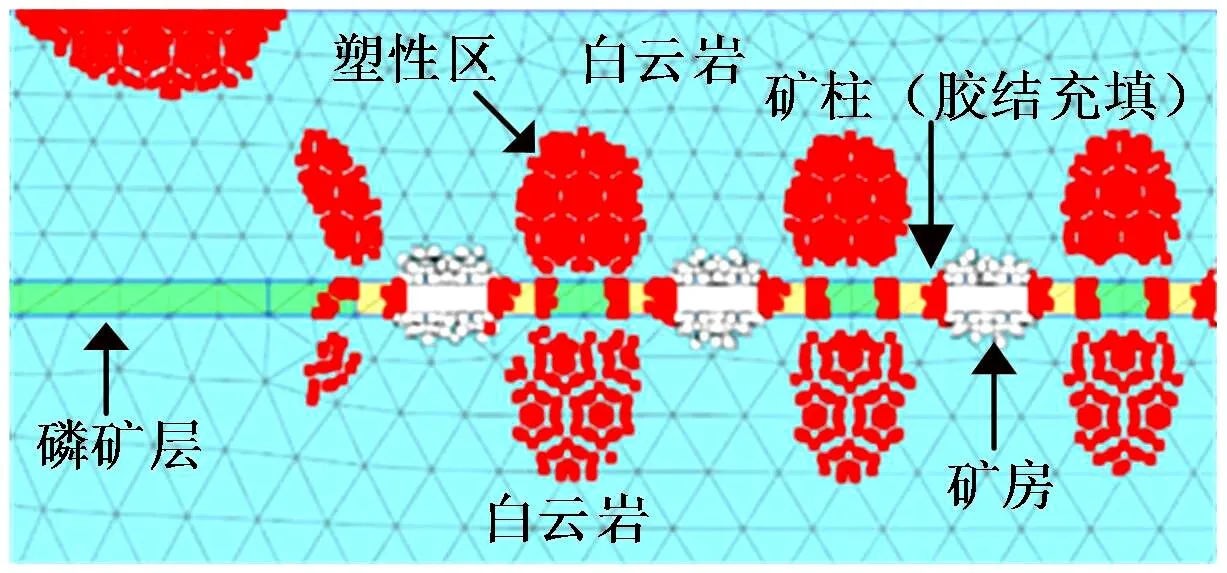

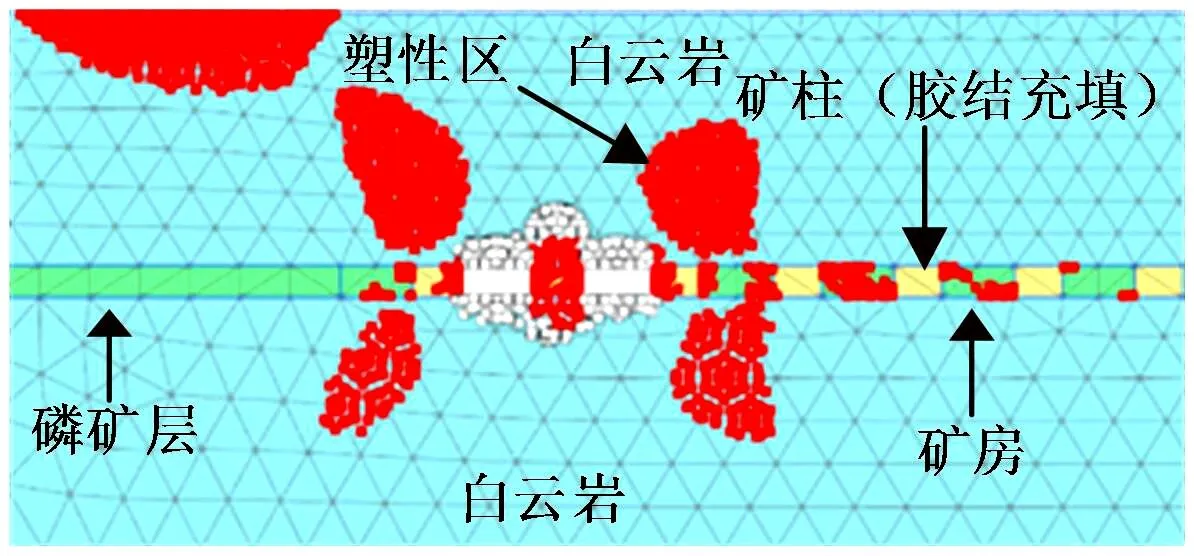

3)塑性区分析

方案2、方案3塑性区分布如图14所示。由图14可知,两种方案在充填矿柱附近均有塑性区存在,而充填体强度较低,对矿区稳定性有较大影响[10-12]。方案2、方案3未开采矿柱的顶板和底板均出现较大范围塑性区,但是未出现塑性区贯通现象[13-15],相较于方案1和方案4,塑性区分布面积及其占比大大减小,而方案3的塑性区面积及其占比最小(见表3),拉伸塑性区均集中在开采矿房附近。方案2的磷矿层顶底板存在较大塑性区,未开采矿柱及已充填区域的两端出现塑性区集中分布,导致矿柱及充填体强度降低[16-20],矿柱下方区域较大范围塑性区数量较多,可能导致矿层下沉,致使采场发生区域塌陷[21]。方案3仅在开采的矿柱附近有较大塑性区,未开采矿柱、矿房周围塑性区范围较小,已充填区域塑性区分布较少,充填体强度未受影响,可有效提高矿层的稳定性,矿柱下方区域较大范围塑性区数量较少,保证了采场区域的安全。

(a)方案2

(b)方案3图14 方案2、方案3塑性区分布Fig.14 Plastic zone distribution for scheme 2 and scheme 3

表3 方案2、方案3塑性区面积及比率Table 3 The area and ratio of plastic zone for scheme 2 and scheme 3

通过应力、位移、塑性区分布等的对比分析,可知方案3较方案2更利于采场的安全高效回采,为最优开采方案。

4 结论

a.方案1、方案4模拟计算不收敛,最大主应力均超过了岩体强度,塑性区面积较大并存在贯通现象,采场稳定性较差,易发生垮塌。方案2、方案3的最大主应力均未超过岩体强度,且塑性区面积较小,采场稳定性较好。综合考虑应力、位移、塑性区的分布情况,方案3的开采顺序最有利于采场安全。

b.开采过程中,应力平衡状态被打破,在采场顶底板处会发生应力集中现象。充填过程中,4种方案的充填体均出现应力集中,部分充填体出现了塑性区,建议在充填时,适当提高充填体的强度参数,以增强采场的稳定性。数值模拟结果显示,4种方案的模型左上端均有较大塑性区存在,建议充填开采时在此设置观测点以及采取相应的支护措施,以保证围岩稳定。