相邻空区残矿资源回采技术研究*

刘传举,张千俊,龙林健,罗浩铭

(1.西南科技大学 环境与资源学院,四川 绵阳 621010; 2.绵阳市海川爆破工程有限公司,四川 绵阳 621010)

0 引言

近年来,随着采矿技术、设备以及管理水平的快速提高,我国矿业取得了可喜的成绩;而与此同时,矿山资源枯竭、保有储量不足、经济效益大幅下滑已成为矿山企业必须面对的严峻现实。因此,为了提高矿石回采率及矿山经济效益,需要最大限度地开发利用矿山遗留下来的残矿资源,而残采前后采空区的稳定性是决定残矿回收可行性的关键[1]。如何将残矿安全回采并保证采空区的稳定是资源回收中需要重点关注的问题。

目前,残矿回收和采空区稳定性研究已取得了较多成果。罗周全等[2]基于Surpac与Phase2软件耦合,模拟了矿柱开采及采空区对围岩和巷道工程的影响,优化了开采顺序。张飞等[3]利用FLAC3D对东升庙9号矿柱回收与空区稳定性进行了分析。赵迎贵等[4]采用数值模拟方法研究了残矿回收过程,对比分析了残矿回收前后采空区的稳定性。王晓军等[5]根据人工矿柱承载机理,结合普氏地压理论,确定了不同回采深度条件下临界矿柱的宽度计算式。张涛等[6]在岩石强度理论的基础上,提出了宽度折减法思想,得到了矿柱的临界宽度表达式。雷明礼等[7]建立了矿柱-顶板系统稳定性的动态分析方法,预测了采空区的存续时间。此外,运用 Sirovision、 Mathews稳定图及摄影测量等先进技术探究矿体开采过程中的岩体稳定性也是比较常用的方法[8-13];还有学者通过理论计算,并结合采矿方法,综合确定了不同地质赋存下残矿资源的回收方法[14-19]。

残矿资源回收方案受安全性和经济性制约,采用单一的数值模拟方法或理论计算方法确定最优方案均有一定的局限性。基于此,本文以某金矿残矿资源回收为工程背景,在保证采空区安全的前提下,根据理论计算结果设计了5种残矿回收方案,并结合数值模拟分析与Critic赋权法,确定了最优残矿回收方案。

1 工程概况

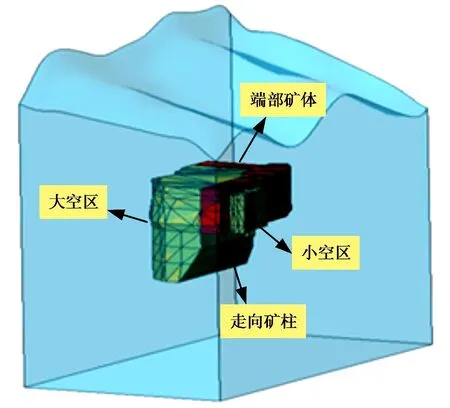

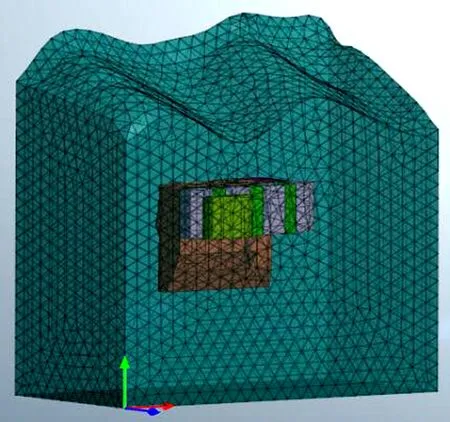

某金矿的K1矿体是主采矿体,厚2~11 m,长80~120 m,夹石厚4~5 m。目前形成了两个空区:大空区长76 m,宽39 m,高54 m,顶板埋深115 m;小空区长35 m,宽11 m,高20 m,顶板埋深64 m。走向矿柱宽6~10 m,长97 m;且存在一个端部矿体,长30 m,宽20 m。空区三维示意图如图1所示。

图1 空区三维示意图Fig.1 3D sketch diagram of the mined-out area

2 临界冒落跨度计算

假定采空区上覆岩层垂直应力q均匀分布,此时在应力平衡拱上,顶板围岩受到水平压力T和垂直压力R的作用,平衡拱受力状态分析示意图如图2所示。根据冒落平衡拱理论,有以下表达式[20]:

图2 平衡拱受力状态分析示意图Fig.2 Force analysis of pressure arch

整理得

由上得临界冒落跨度计算式:

(1)

式中:q为垂直荷载,q=γH,t/m2;γ为上覆岩层容重,取2.7 t/m3;h为空区高度,取20~54 m;H为空区顶板埋深,取64~115 m;Tc为围岩抗压强度,取18.27 MPa。

对于大空区,H=115 m,h=54 m,可得L=50 m;对于小空区,H=64 m,h=20 m,可得L=41 m。

空区目前有效跨度为大空区宽度,即39 m,未达到临界跨度;走向矿柱回采后,其跨度将达到60 m,超过了临界跨度,空区将处于失稳状态。为此,回采时需合理控制矿柱回采尺寸,保证空区有效暴露面积不再增大。

3 残矿回收方案

3.1 矿柱回收量计算

根据面积承载力理论,矿柱所承受的应力σp为其上覆岩体的自重,并有如下表达式[21]:

(2)

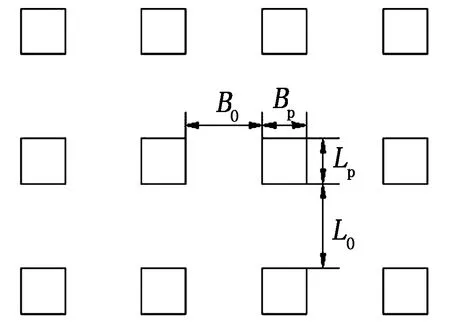

式中,B0、L0分别表示矿柱间隔的长度与宽度;Bp、Lp分别表示矿柱的长度与宽度。矿柱计算示意图如图3所示。

图3 矿柱计算示意图Fig.3 Sketch diagram for pillar calculation

若要保证预留矿柱的稳定性,矿柱岩体的抗压强度σ需满足以下条件:

σp<σ。

(3)

将γ=2.7 t/m3,H=115 m,σ=17.88 MPa,Lp=5 m,L0=39 m代入式(2)、式(3),可得

B0<5.54Bp。

(4)

走向矿柱为97 m,则有

B0+Bp=97。

(5)

结合式(4)、式(5)求得Bp>14.8 m。

安全系数取1.2,算得Bp=17.76 m,取Bp=18 m,则B0=79 m。

3.2 回收方案确定

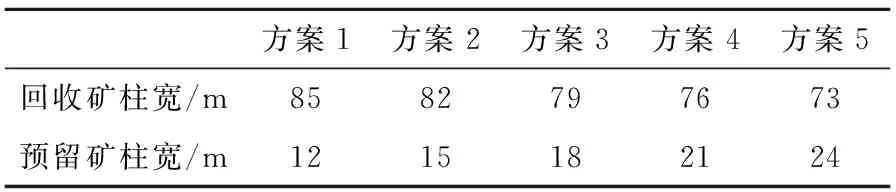

在上述理论计算的基础上,提出5种矿柱回收方案(见表1)。

表1 矿柱回收方案Table 1 Pillar recovery schemes

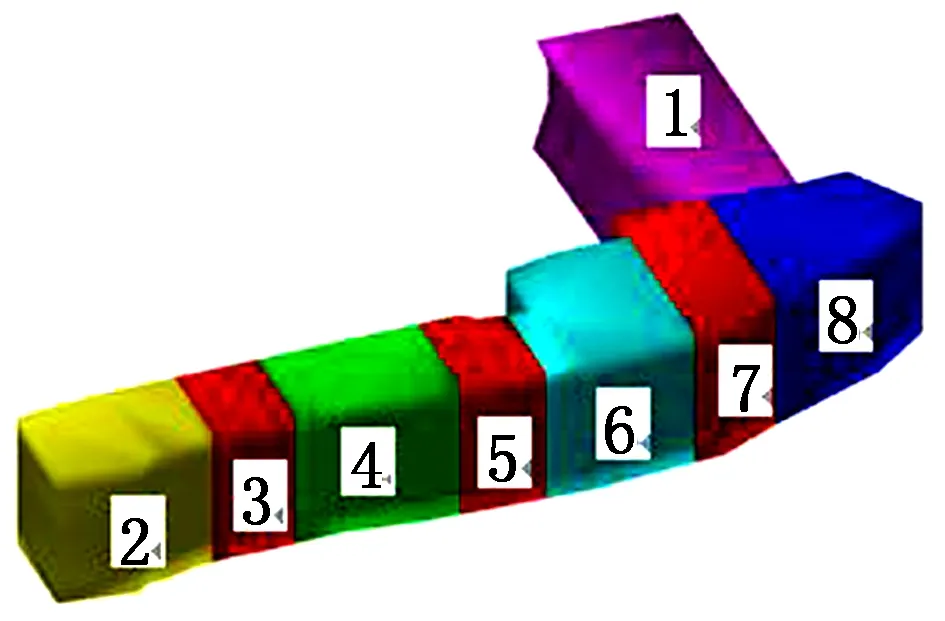

为控制有效暴露面积不再增大,走向矿柱分4段回采,中间预留3个矿柱支撑采空区顶板。首先回采端部矿体1,然后依次回采2、4、6、8号矿柱,3、5、7号矿柱预留不回采,用以支撑顶板,保证空区稳定性。残矿回采示意图如图4所示。

图4 残矿回采示意图Fig.4 Sketch diagram for residual ore recovery

4 数值模型构建与结果分析

4.1 数值模型构建

根据表1,采用MIDAS-FLAC3D耦合建立三维数值模型(见图5)。

图5 方案1数值计算网格模型Fig.5 Numerical computational grid model for scheme A

4.2 本构模型与力学参数

本研究采用Mohr-Coulomb强度准则,其力学模型为

(6)

式中,σ1、σ3分别为最大主应力、最小主应力;σc为抗压强度,c、φ分别为内聚力、内摩擦角。

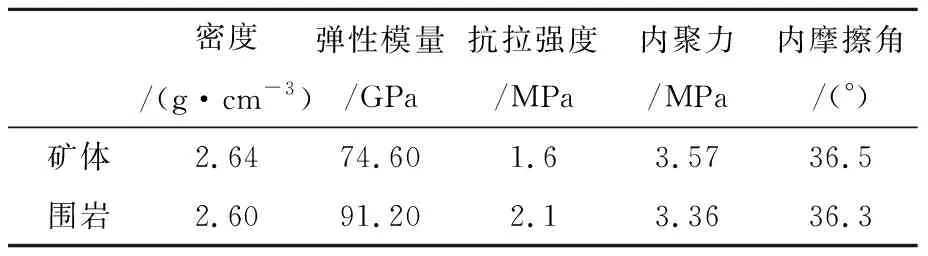

岩体力学参数见表2。

表2 岩体力学参数Table 2 Mechanical parameters of rock mass

4.3 模拟结果分析

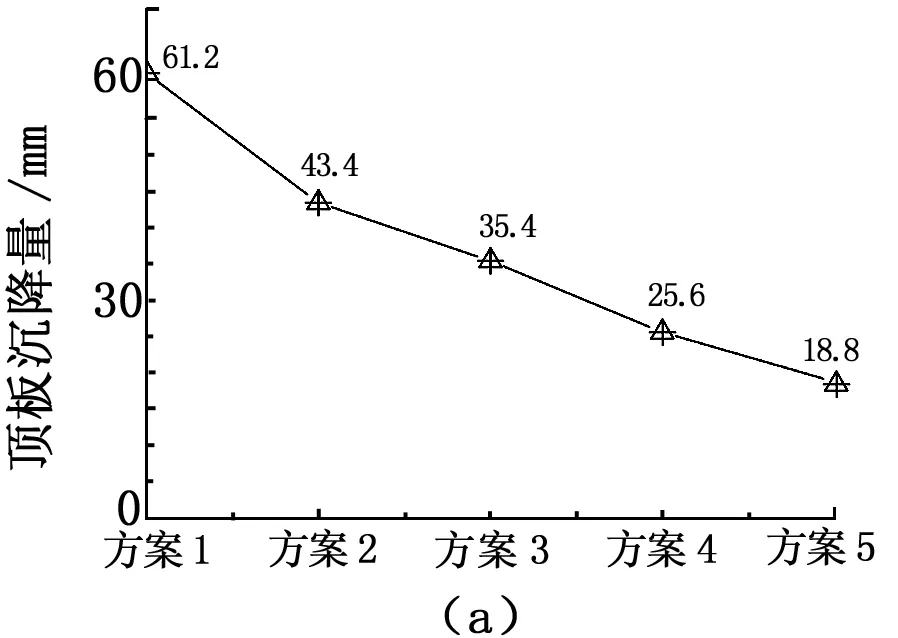

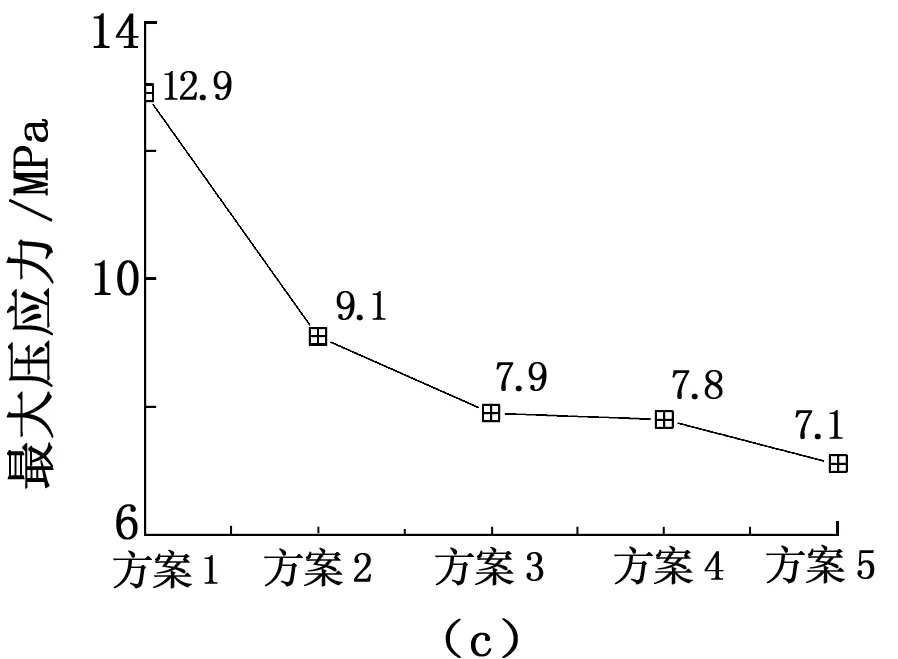

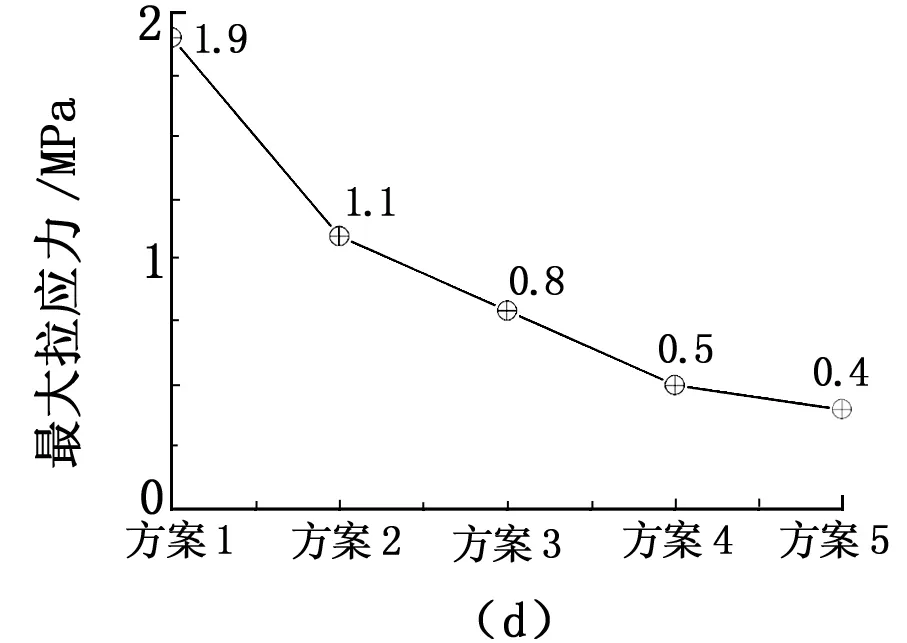

不同方案的数值模拟结果见图6。

图6 不同方案的数值模拟结果Fig.6 Numerical simulation results of different schemes

由图6可知,最大拉/压应力、顶板沉降量以及底板鼓起量的最大值均出现在方案1中,这是由于方案1预留矿柱尺寸最小,当残矿回收后,力学及位移响应较为突出。而随着预留矿柱尺寸的增大,各指标数值随之降低。从位移场来看,各方案位移均较小,其中顶板沉降量不足7 cm,底板鼓起量不足2 cm,对空区稳定性影响较小。从应力场来看,方案1最大拉应力接近围岩的极限抗拉强度,顶板可能会产生拉伸破坏,而其余方案影响较小。

5 基于Critic赋权法的回采方案优选

数值模拟分析只是从安全角度定性分析方案的优劣,由于每种方案的回收率不同,最优方案应是在保证安全的前提下,尽可能提高残矿回收率。基于此,本文采用Critic客观赋权法,将残矿回收率作为经济指标,并以数值模拟获得的顶板沉降量、底板鼓起量、最大压应力、最大拉应力为安全指标,综合分析确定最优回收方案。

5.1 Critic赋权方法

Critic赋权方法是基于评价指标的对比强度和指标之间的冲突性来综合衡量指标客观权重的赋值法[10]。主要步骤是:先由不同重要性指数计算出权重向量,再集合成为权重评价矩阵,最后建立综合评价模型来进行权重赋值。具体操作方法简述如下。

1)数据标准化处理

将各个评价指标进行无量纲化处理,消除不同变量间的影响。若第j类评价指标的第i个评价指标xij越高越好, 则归一化计算公式为

(7)

若第j类评价指标的第i个评价指标xij越低越好,则归一化计算公式为

(8)

式中:y为归一化处理值;max(xij)、min(xij)分别表示某种评价指标的最大、最小值。

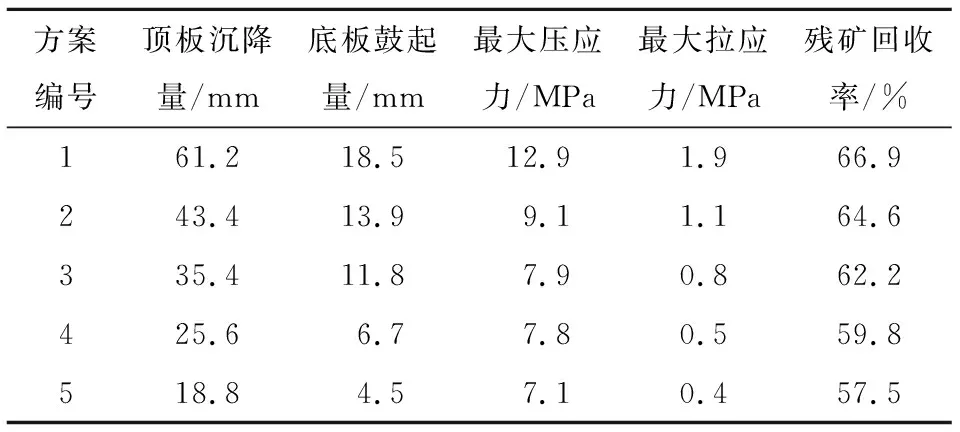

通过以上公式对评价指标进行归一化处理后,便可获得评价矩阵M′。

2)计算评价指标的变异性和相关性系数

评价指标的变异性可用其标准差表示,计算公式为

(9)

评价指标相关性系数是一种反映评价指标间相互联系程度的参数,通常按积方差方法计算:

(10)

式中,rxy为指标相关性系数。

评价指标冲突性系数的计算式为

(11)

式中:Cj为评价指标的冲突性系数,j∈[1,n];n、rmj分别为评价指标类型的个数和相关性系数。

3)计算评价指标的权重系数

以评价指标的变异性系数和冲突性系数来综合表征其客观权重系数,计算式为

(12)

由式(12)算得权重系数,进而可得到权重矩阵W=[w1w2…wn]。

4)建立综合评价模型

由M′和W的转置矩阵相乘可获得综合评价模型,计算式为

ST=M′×WT,

(13)

式中,ST为综合评价模型。

5.2 方案优选

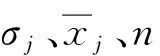

以顶板沉降量、底板鼓起量、最大压应力、最大拉应力为安全指标,以残矿回收率为经济指标,综合分析确定回采及预留矿柱最优尺寸。各方案评价指标见表3。

表3 各方案评价指标Table 3 Evaluation indicators for each scheme

根据表3中的各评价指标,通过式(7)、式(8)进行归一化处理,得到矩阵

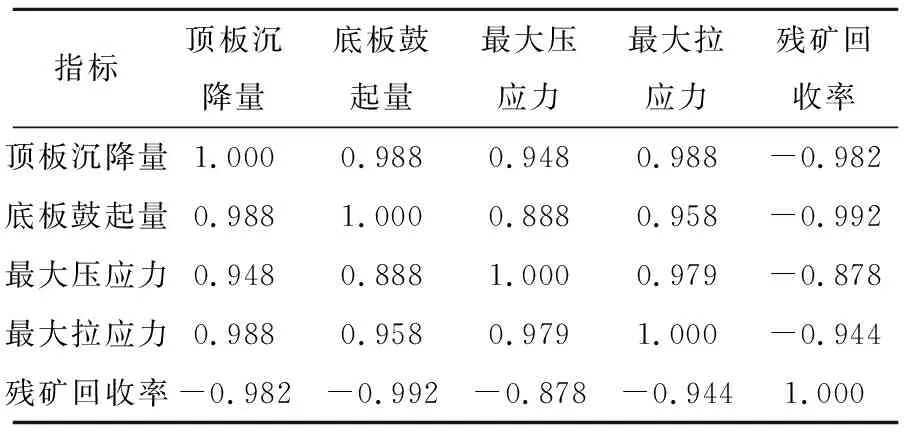

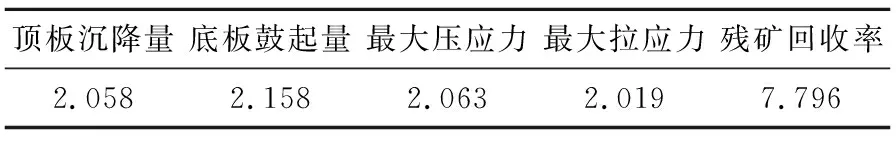

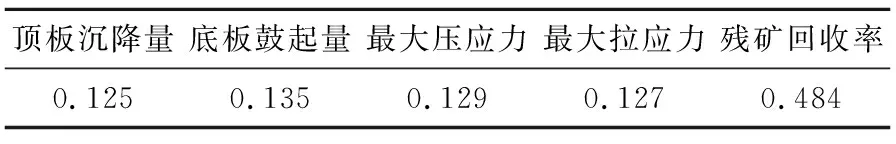

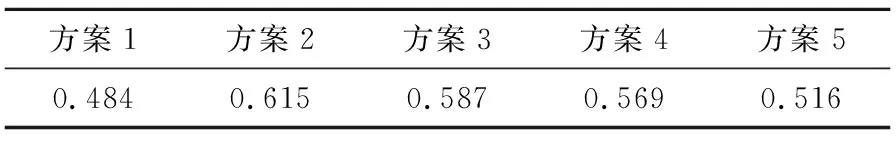

结合Critic法,根据式(9)求出评价指标的变异性系数σj(见表4),根据式(10)计算得到评价指标的相关性系数(见表5),再根据式(11)计算得到冲突性系数(见表6),根据式(12)计算得到评价指标权重系数(见表7),最后根据式(13)计算得到各方案的最终得分(见表8)。

表4 评价指标变异性系数Table 4 Variability coefficient of evaluation indexes

表5 评价指标相关性系数Table 5 Correlation coefficient of evaluation indexes

表6 评价指标冲突性系数Table 6 Conflict coefficient of evaluation indexes

表7 评价指标权重系数Table 7 Weight factor of evaluation indexes

表8 各方案最终得分Table 8 Final score of each scheme

得分高低与方案优劣直接相关,二者呈正相关。从表8可以看出,从安全和经济角度出发,方案2的最终得分最高,即回采矿柱宽为82 m、预留矿柱宽为15 m为最优回收方案。

6 结论

a.由理论计算可知,残矿回采前采空区跨度未达到临界冒落跨度,空区处于稳定状态。当矿柱回采后,采空区跨度将超过临界冒落跨度,此时空区将处于不稳定状态。

b.由数值模拟分析可知,随着预留矿柱尺寸的增大,5种回收方案的顶板沉降量、底板鼓起量、最大压应力及最大拉应力均随之降低。

c.以残矿回收率为经济指标,以顶板沉降量、底板鼓起量、最大压应力、最大拉应力为安全指标,采用Critic客观赋权法对5种方案的优劣进行评价,得出各方案的最终得分分别为0.484、0.615、0.587、0.569、0.516,故确定方案2即回采矿柱宽82 m、预留矿柱宽15 m为最优方案。