基于LabVIEW的车载轴承振动监测系统设计

李晓阳,刘 萌,李 萌

(长安大学 汽车学院,陕西 西安 710064)

轴承作为现代汽车的重要支撑部件,广泛地应用于车辆发动机、传动系统和行驶系统中,对于汽车能否保持平稳行驶起着极为重要的作用。所以轴承一旦故障,就可能影响相关机械部件的正常工作,甚至使汽车不能正常运行,带来安全隐患。因此,开发一套车载轴承振动监测系统,并通过控制器局域网(Controller Area Network,CAN)总线接入车载自诊断系统,对某些重要的车用轴承(如变速器滚动轴承)进行实时振动监测和故障诊断并向驾驶员发出警示提醒就很有其必要性。

基于振动分析的轴承故障诊断方法发展至今,已经出现了许多智能化诊断的技术。例如,HE等人将基于振动分析轴承故障诊断技术融入一种深度学习结构中,设计出一种基于深度学习的轴承振动分析和故障诊断方法[1]。JIA等人提出了一种利用深层神经网络(Deep Neural Networks,DNN)同时进行故障诊断和故障严重程度检测的方法。结果表明,该方法能够自适应地从被检测信号中挖掘可用的故障特征,并且可使得诊断的精确度更高[2-3]。目前由于车载自诊断系统可诊断的故障信息并不包含轴承故障信息。因此,本文参考和利用车载自诊断系统开发出一套车载轴承振动监测系统,以扩充车载自诊断系统在车用轴承故障诊断方面的空白。

1 车载轴承振动监测系统总体设计

由于本文的主要目的是以变速器滚动轴承为例设计出一套车载轴承振动监测系统,完成系统设计的首要任务是先了解变速器滚动轴承的故障特点和振动监测原理,在此基础上确定该系统所采用轴承故障诊断方法,随后进一步分析出该车载轴承振动监测系统的基本功能,完成该系统的总体结构设计。

1.1 变速器滚动轴承的故障特点和振动监测原理

滚动轴承主要是由内圈、外圈、滚动体和保持架等基本元件组成,考虑到轴承发生局部损伤类故障后,在其运行过程中产生的振动、冲击较大,容易对整个机械系统产生危害,所以通常把这类故障作为研究的重点。本文将设计的车载轴承振动监测系统也把监测的主要故障确定为点蚀、疲劳剥落早期局部损伤类故障。

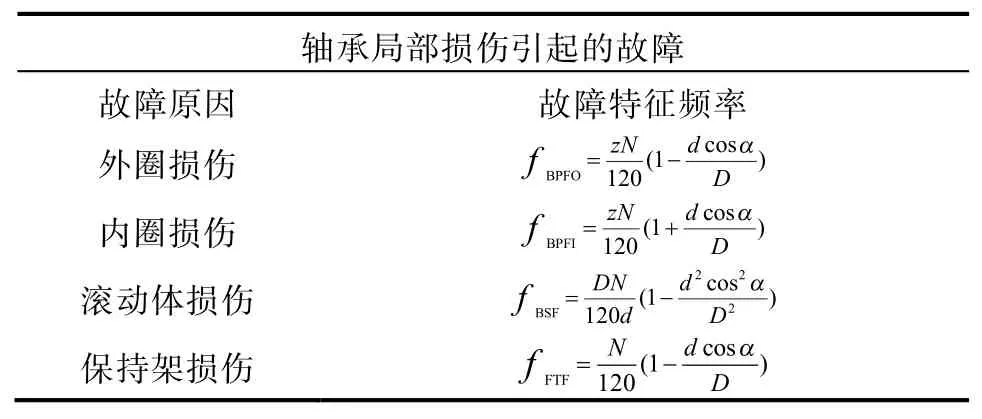

表1 轴承各部件故障特征频率计算公式

当变速器滚动轴承某部件出现点蚀、疲劳剥落等局部损伤类故障后,在轴承运行过程中损伤部件会产生某种对应该故障部件的、具有固定特征频率的周期性冲击[4]。轴承的外圈、内圈、滚动体和保持架等部件发生点蚀、疲劳剥落等早期损伤故障时,对应的故障特征频率如表1所示。

1.2 基于振动分析的轴承故障诊断方法

本文主要采用时域分析和频域分析等基于振动分析的轴承故障诊断方法,采用时域分析法的主要目的是提取振动信号的一些时域特征参数进行轴承的初步诊断,判断轴承是否存在故障;然后如果判定轴承存在故障,可进一步利用频域分析法进行频谱分析,根据频谱图中某些频率成分的幅值和分布诊断出轴承的故障部件。

1.3 系统功能需求分析

本文主要将系统的功能大致分为两大部分,第一部分功能为实现轴承振动监测,要求该系统能够完成轴承振动信号的采集、处理和分析,判断轴承是否存在故障并能进一步分析诊断出轴承故障的具体部件等;第二部分功能为实现“车载”,要求能够将系统的硬件和软件较好地安装到汽车中,并通过CAN总线连接车载自诊断系统,完成与车载自诊断系统的数据传输,将诊断出来的轴承故障信息通过车载自诊断系统显示给驾驶员。

1.4 系统总体结构设计

借助结构化、模块化的设计思想,在分析得出本文中的车载轴承振动监测系统的基本功能的基础上,可将整个车载轴承振动监测系统初步分为数据采集模块、数据分析模块和故障显示模块等三个功能模块。

2 车载轴承振动监测系统的硬件设计

硬件是本文设计的车载轴承振动监测系统的基础,本文设计的车载轴承振动监测系统主要硬件组成如图1所示。

图1 车载轴承振动监测系统主要硬件组成

安装在变速器滚动轴承附近位置的传感器获取轴承的振动信号并转换成电荷信号;电荷放大器将采集的电荷信号转换为电压信号并进行信号调理,放大其中含有故障特征信息的频率成分;数据采集卡将采集的振动信号由模拟信号转换成数字信号并输入计算机中;在计算机中运行设计的软件程序,继续完成轴承振动信号的采集、分析等一系列操作,完成轴承故障诊断故障信息上传等功能;最后通过车载自诊断系统完成上传的故障信息报文解读和显示功能。

3 车载轴承振动监测系统的软件设计

根据前文的理论分析基础,借助LabVIEW软件的开发平台,分数据采集、数据分析、故障显示三个功能模块逐步完成整个车载轴承振动监测系统的软件设计[5],软件框架图如图2所示。

图2 软件框架图

4 车载轴承振动监测系统的实例分析

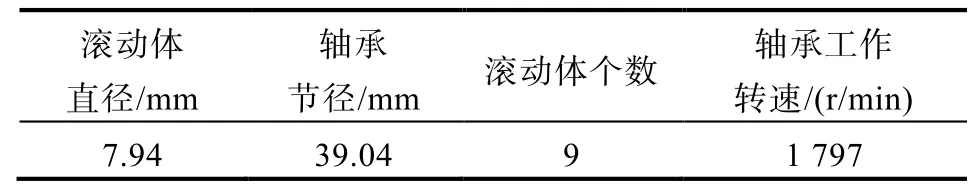

采用美国凯斯西储大学轴承数据库的数据对本文设计的系统进行调试和实例分析,采集数据使用的试验台主要由一个1.5 kW(2马力)的电动机、一个扭矩传感器/ 译码器、一个功率测试计和电子控制器组成[6]。本文选取一组具有内圈故障的深沟球轴承,将其安装在试验台中,然后通过电动机带动各测量仪器转动并采集相应的振动信号数据,轴承的具体型号为6205-2RS JEM SKF,具体含义为位于瑞典哥德堡的斯凯孚公司(Svenska Kullager-Fabriken)生产的双面密封的深沟球轴承,所需的一些基本参数如表2所示。

表2 实验轴承的基本参数

下面利用该实验数据进行本文设计的车载轴承振动监测系统软件部分的实例分析。

4.1 参数设置

首先,由于本文是借助美国凯斯西储大学轴承故障数据库的数据,因此,在调试时应在系统的参数设置界面中将实时采集开关关闭,然后再选择本文需要进行分析的轴承振动信号数据文件,并输入相应参数。

4.2 数据分析和故障诊断

首先,系统对该实验数据进行时域分析,判断轴承是否存在故障,时域分析后得到的分析结果如图3所示。

图3 时域分析结果

分析结果显示波形数据的峭度约为5.4,峰值因子约为5.2,同时故障指示灯亮,即系统判定该轴承存在故障。为了进一步确定轴承的故障部件,系统先通过带通滤波器选择出波形数据中3 000 Hz~4 000 Hz的成分进行包络解调,获得的包络信号再进行低通滤波后取得该信号的包络功率谱,具体结果如图4所示。

图4 包络功率谱

这里观察到在信号的包络功率谱中,最大幅值对应的频率在162 Hz附近,同时注意到所选用轴承在发生内圈故障时的故障特征频率恰好约为162 Hz,因此,可以确定该轴承存在内圈故障。该诊断结果与所选用轴承存在内圈故障这一事实是一致的,从而证明了系统诊断结果的准确性。

4.3 故障信息上传和显示

系统通过分析轴承的振动信号数据已经确定该轴承确实存在内圈故障,首先选择上传故障信息报文的帧类型为标准帧,输入轴承存在内圈故障这一进行轴承故障诊断后获得的故障信息,并选择上传轴承故障信息。然后通过对故障信息报文进行解读后,将解读的轴承故障信息连同上传的故障信息CAN报文的内容一起显示出来,对应的界面如图5所示。

图5 故障信息显示界面

5 总结

本文针对当前车载自诊断系统可诊断范围并未覆盖整车的现状,设计开发了一套基于Lab VIEW软件平台的车载轴承振动监测系统,并对其进行了调试和实例分析,验证了所设计系统的轴承故障诊断等部分功能的准确性,这对保证车用轴承的可靠性及推进智能诊断系统的发展有着巨大的意义。