某商用车挡泥板结构件轻量化设计

任文涛,薛 艺,李 静,谭 伟,高维升

(陕西德仕汽车部件(集团)有限责任公司,陕西 西安 710200)

国外相关实验数据显示,车辆减轻自身重量10%,可降低油耗6%~8%。尤其对于商用车而言,因商用车具有机动性强、经济性低和利用率高等特点,通过减轻自身重量的同时还提升了有效载货重量,从而提升运输效率,降低运输成本。另根据新修订的《环境保护法》和新出台的减少机动车排放的措施,商用车轻量化设计已成为通过技术创新实现节能减排的有效途径,也成为商用车后期发展的一个重要方向[1]。

伴随着商用车行业的高速发展,有限元分析手段已在机械行业,特别是汽车行业中得到了广泛的应用。目前各大汽车主机厂通常选用的铸钢作为支架用材,但这明显不利于商用车的轻量化的发展理念。本文以某商用车为例,利用CATIA软件对商用车挡泥板支架进行了轻量化设计,并运用HyperMesh有限元分析软件建立挡泥板结构件有限元模型对挡泥板在商用车上的实际工况进行模拟,对不同材质、不同截面厚度以及结构优化设计后的挡泥板结构件进行强度仿真分析,最终完成挡泥板的轻量化结构设计及分析验证,为后期实际应用提供了实例参考。

1 挡泥板结构件轻量化设计

1.1 挡泥板的构成及功能

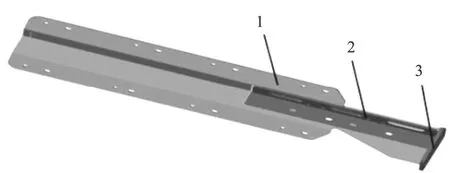

挡泥板焊合件总成主要由一件左支架、一件加强板和一件底座组焊而成,如图1所示。通过4件螺栓及自锁螺母安装在车架纵梁的外侧面上,主要起固定弹性元件(通常为橡胶)的作用[2]。挡泥板支架的主要功能是连接汽车车架与挡泥板相互连接的装置,同时也作为支撑空滤器、汽车尾灯的重要部件[3]。挡泥板作为悬臂梁结构,在汽车构造中起到连接和支撑的作用。

图1 挡泥板结构

1.2 有限元模型的建立及前处理

将建立的三维模型导入到HyperMesh中进行前处理,为了确保对挡泥板支架进行准确的应力分析,在网格划分时在受力变化不大的位置选择较大的网格,应力集中的位置选择的四面体相对密集一些[4]。所采用的材料密度ρ为7.85×10-9T/mm3,杨氏弹性模量E为2.1×105MPa,泊松比μ为0.3。建立左支架、加强板和底板的有限元模型,并通过添加约束将挡泥板支架和车身纵梁进行固定连接[5]。优化前模型材料参数如表1所示。

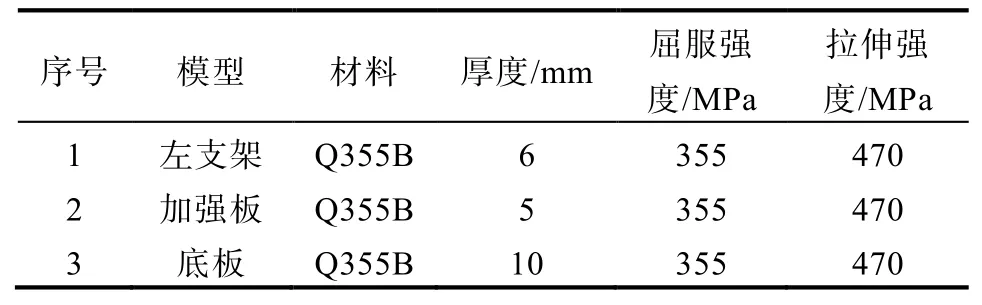

表1 优化前模型材料参数

挡泥板的结构件通过焊接连接在一起,通过实体模型建立网格模型,网格划分后,模型单元数量为449 886个,节点数为118 894,挡泥板有限元模型质量为18.82 kg。在网格质量中最大翘曲度为0,最大长宽比为3.51,雅克比为1。优化后模型材料参数如表2所示。

表2 优化后模型材料参数

1.3 边界条件及载荷

商用车挡泥板支架主要包含以下两个方面的载荷。

1.挡泥板支架自身重量

在有限元分析软件中,零件的材料、密度以及重力加速度确定以后,便可以计算出挡泥板各组成部分的相关质量参数,并模拟计算出挡泥板支架的受力情况和变形情况。

2.振动工况

用于模拟车辆在空载状态下,车辆行驶过程中做非匀速直线运动时所受到的振动和冲击。由于挡泥板固定在车架上,因此,必须增加车辆行驶过程的工况,冲击系数按照3g进行仿真分析[6]。

图2 工况一的边界条件

图3 工况二的边界条件

挡泥板是被固定在商用车车架上,仅受到挡泥板本身重量和外载荷的作用。因此,模拟商用车挡泥板实际工作状况,选择工况分为垂直工况(工况一)和加速工况(工况二)两种,具体参数如图2、图3所示。

2 仿真结果及分析

2.1 强度结果分析

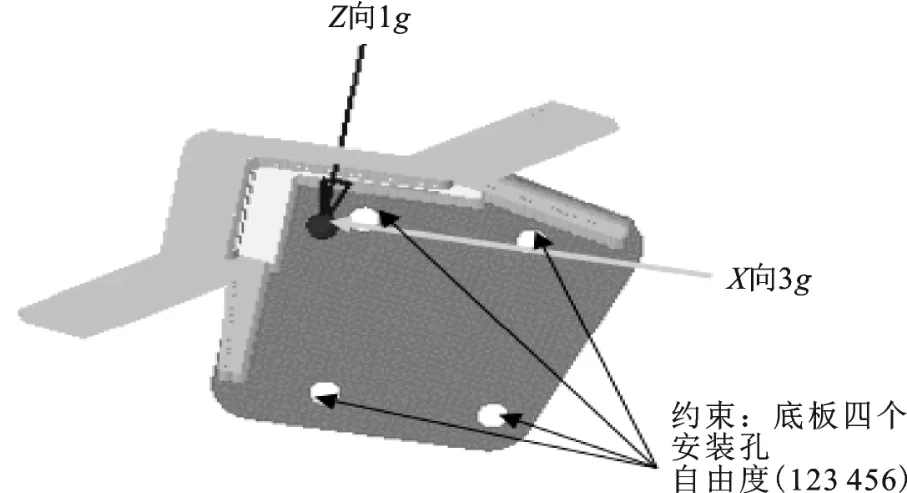

图4为挡泥板支架载荷加载情况。图4(a)、图4(b)分别为工况一条件下优化前后挡泥板的应力云图。结果表明,挡泥板在结构优化前应力主要集中在左支架的倒角处,对应的应力值为220 MPa,针对应力集中问题,优化后方案已完成,二者安全系数分别为1.613、1.838,新材料安全系数相较于旧材料提升了0.225。

图4 工况一应力云图

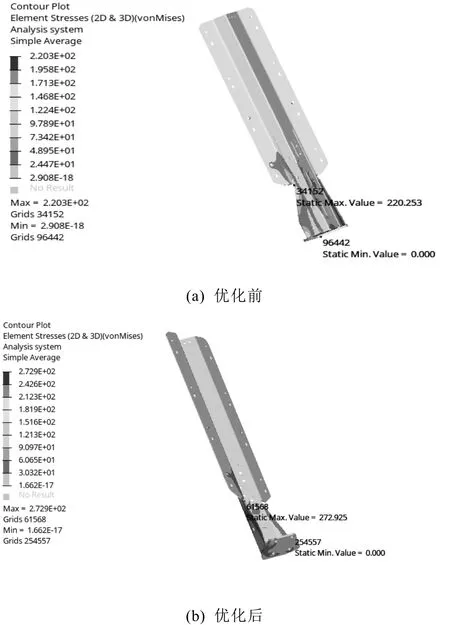

图5(a)、图5(b)分别为工况二条件下优化前后挡泥板的应力云图。优化前应力主要集中在左支架的倒角处,应力值为70.6 MPa。优化后应力集中在左支架的倒角处,应力值为104.3 MPa。二者均小于材料的屈服极限,符合设计要求。另外二者安全系数分别为5.02、3.49,对零件的应力集中部分进行改善,同时在保证满足零件强度的情况下对成本进行控制。

图5 工况二应力云图

结构设计主要包含对原有的Q355B材质的支架结构分析,并考虑其装配要求,将底板材质变更为700L,仍然通过4个螺栓与车架固定;另外将加强板由Q355B 5个厚更改为600L 4个厚,同时为保证强度将两边延长至左支架折弯处;对于左支架由Q355B 6个厚更改为600L 4个厚,同时对支架采用圆弧过渡,防止出现应力集中[7]。截止目前产品已完成小批量试制,且已完成50 000 km的路试,并将持续跟踪。

3 结论

通过对商用车挡泥板结构件的轻量化设计,并对该结构件进行了强度仿真,效果较为理想。

(1)优化前,挡泥板支架的应力集中部位都出现在左支架倒角处,最小安全系数都大于1,满足强度要求;

(2)底板、连接板和加强板分别使用700L和600L替换Q355B,材质厚度也分别进行调整,通过云图分析优化后的垂直冲击工况安全系数比优化前较大,满足强度要求;

(3)优化前后,通过云图发现原左支架出现薄弱位置,存在应力集中的情况发生,及时通过对三维模型进行优化设计处理,使得原薄弱位置得到强化。

(4)原始挡泥板的质量为18.82 kg,优化后的挡泥板重量为13.25 kg,在满足强度和刚度且有效发挥作用的基础上,可实现挡泥板总成减重5.57 kg,为零部件轻量化提供了参考依据。

通过对某商用车挡泥板的有限元分析以及结构件材质的替换和局部结构优化使零件减重,发现挡泥板生产屈服变形处于极限范围之内,挡泥板结构轻量化设计得以验证,从而为商用车的轻量化研究提出有益参考。