消声器结构设计与仿真分析

彭长青,毛吉祥,冯 军,曾宪任*,3,黎林梅

(1.江铃汽车股份有限公司 产品开发中心,江西 南昌 330052;2.九江学院 机械与智能制造学院,江西 九江 332005;3.扬州联科汇工业互联网有限责任公司,江苏 扬州 225127;4.台州科技职业学院,浙江 台州 318020)

当前人们对汽车的舒适性追求越来越高,汽车排气振动所带来的噪声越来越受到重视[1]。消声器的出现能有效解决当前的问题,但目前的国内技术只能在牺牲部分功率的前提下,才能更有效地消除噪声,这样不利于节能减排。因而,亟需对消声器进行优化设计,在不损害其消声性能的前提下,尽可能减小压力损失,达到排放法规的基本要求是当今消声器改进的重点内容[2]。

消声器的外形结构设计、消声性能及其空气动力性能是相互对立的矛盾体,但都是很重要的评价指标。本文的设计理念是在优化外形结构设计的前提下,尽可能地提高空气动力性,并使噪声控制在国家相关规定的范围内[3]。

本文根据某柴油机的性能参数来进行消声器的结构优化设计,运用CATIA进行三维建模分析,利用计算机辅助工程(Computer Aided Engineering,CAE)软件对消声器仿真分析,并通过大量的可靠实验数据及实际的工作经验,得出科学的、符合生产要求的改进方案,为国内车用阻抗复合式消声器的改进提供一定的参考[4]。

1 理论

在噪声的控制中,消声器的作用是在声源处减弱噪声。空气介质密度的改变,是由压强、温度和介质质点振动速度决定的,因此,声压定义为

从声波的本质可以看出,声波的强弱由空气质点振动速度决定,因此,空气质点振动速度决定了空气中声压大小。根据牛顿定律,得到声场中声压与质点振动速度的关系式

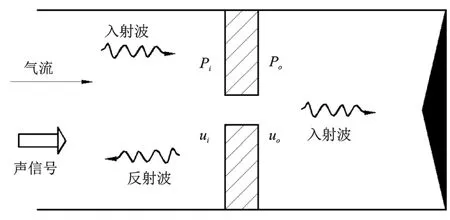

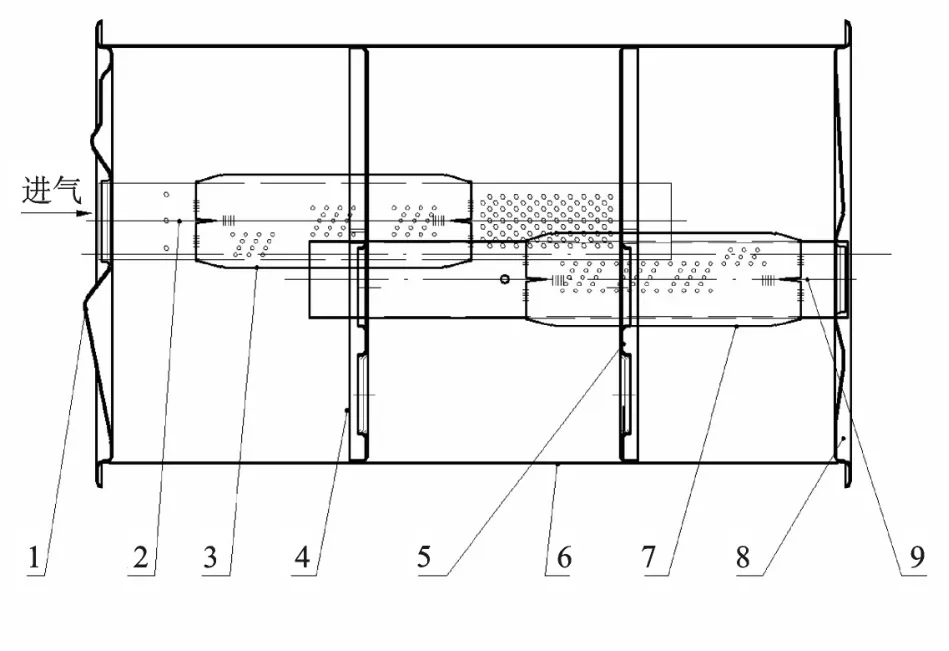

常见的排气消声器的类型总共有三大类型,分别是阻性消声器、抗性消声器、阻抗复合式消声器,都有其各自的特点[5-6]。图1为阻抗复合式消声器。

图1 阻抗复合式消声器

目前消声器消声理论主要还是基于声传递导纳理论分析。图2为三维时域消声模型。

图2 三维时域消声模型

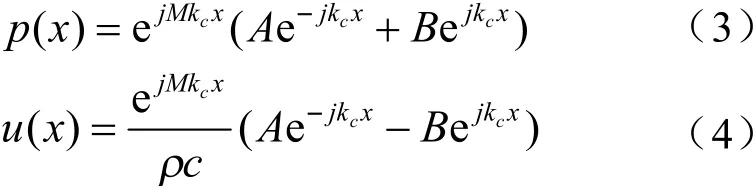

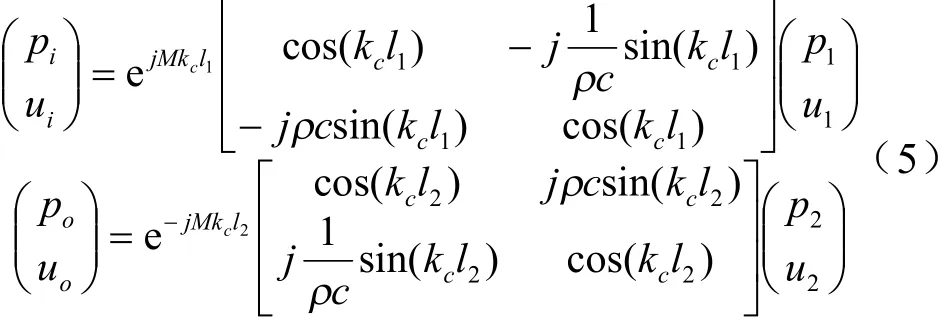

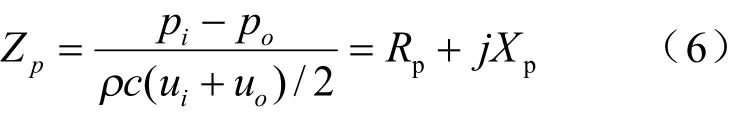

由于穿孔板两侧的流速较小, 忽略非均匀流的影响,上、下游计算域看作是近似均匀的简单流场,声波为一维平面波。在上、下游计算域流动马赫数为Af的平均流情况下, 声压和质点振速公式为

γ为空气的比热比;Rg为气体常数;T为温度。联立式(3)、式(4)及传递函数理论有:

则穿孔板的声阻抗率为

式中,Rp为穿孔板的声阻率;Xp为穿孔板的声抗率。

通过改变消声声隔板结构,穿孔板设计,可改变消声器的声阻抗,从而实现消声的目的。

2 消声器声场仿真分析

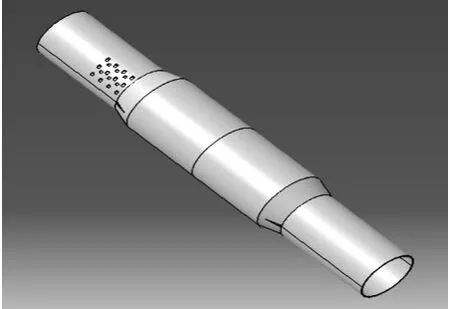

2.1 结构设计

本设计基于某柴油机排气阻抗混合式消声器的参数规格为参考,进行改进设计,其基本组成结构由主消壳体、前端盖、后端盖、隔板、筒内出气管及筒内进气管等各部件组成,消声器的所有的材料都是采用不锈钢的耐高温材料。如图3所示。

图3 消声器结构示意图

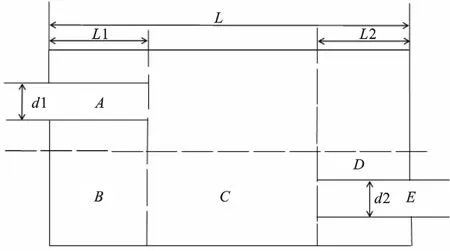

该消声器的膨胀腔属于外插进去口非同轴型,如图4所示,将其划分成A、B、C、D和E五个区域,相应的横截面积分别为SA、SB、SC、SD和SE,每个横截面横向波数和本征向量可以通过求解得到。为了应用二维有限元法得到横向波数和本征向量,进出口管横截面和环形腔横截面上的网格必须全部映射在膨胀腔横截面上。

图4 消声器主要参数图

2.2 模型建立

本文通过CATIA对消声器进行三维建模,其结构是由主消壳体、前端盖、后端盖、隔板、筒内出气管及筒内进气管等各部件组成。

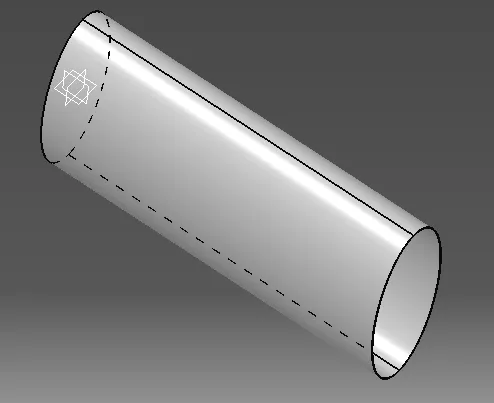

2.2.1 主消壳体

在很多的实际运用中,对消声器的安装空间、尺寸、几何形状都有一定的要求和限制。汽车消声器安装的空间十分有限,通常是在限定的空间内设计消声器。

现代汽车综合考虑燃油经济性和动力性方面的要求且结构紧凑,对车内部件的空间利用率极高。因此,在汽车所使用的消声器中,首先应该考虑到消声器的空间布置情况。

为了使排气消声器在有限的空间内获得更多的有效容积,设计的主消壳体如图5所示,采用椭圆柱体的空间布局。此结构的优点是便于安装,形成的膨胀腔进气容积大,工艺性好,结构强度大,在机械振动和气流冲击下不易形变而影响稳定性。

图5 主消壳体的三维模型

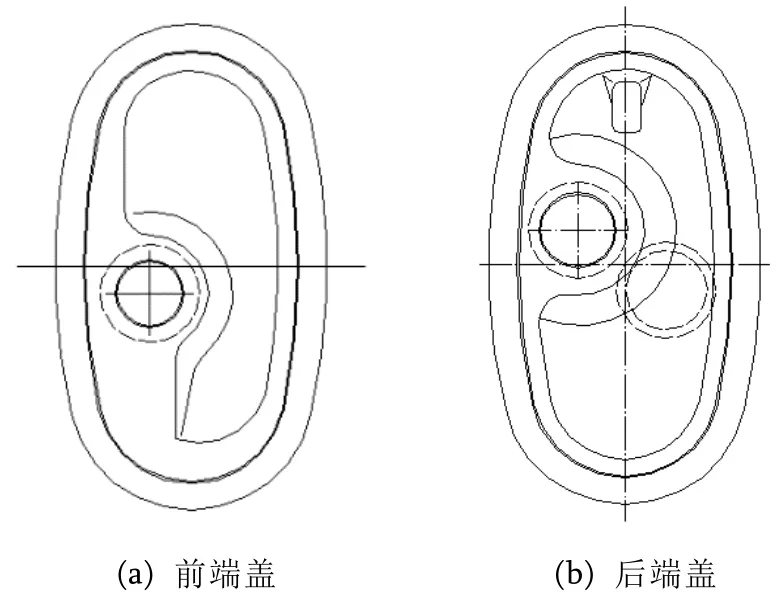

2.2.2 端盖

端盖的作用是维持消声器的气密性,有前后两个端盖,如图6所示。端盖与主消壳体采用焊接的连接方式。

图6 端盖

2.2.3 隔板

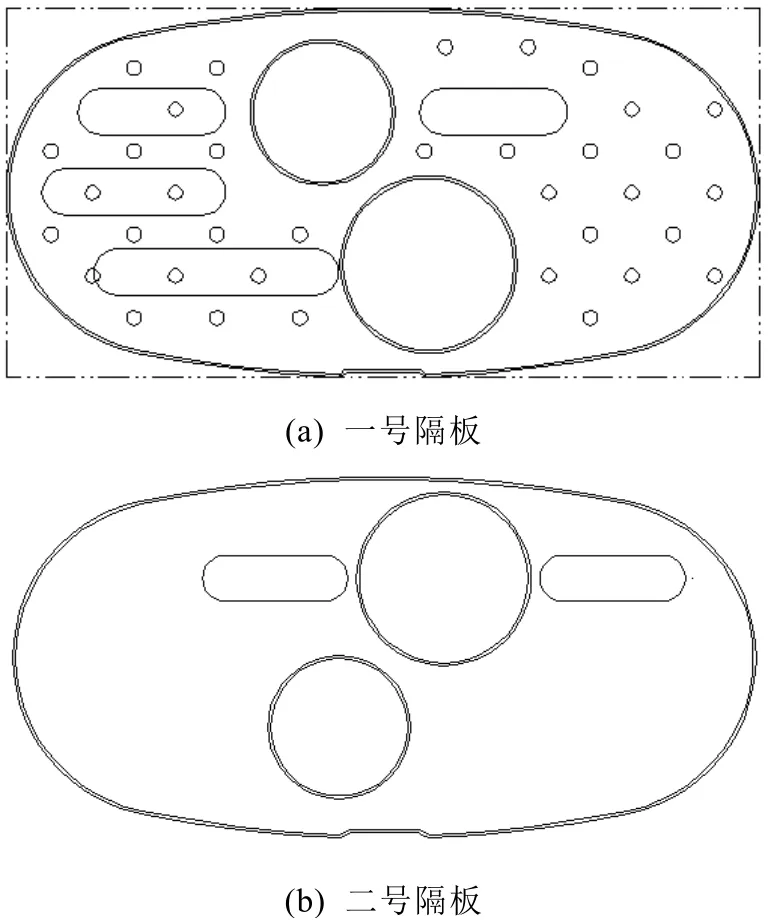

两个穿孔管之间安装了两块穿孔的隔板,如图7所示,使得隔板具有一定的阻流作用。与此同时,隔板上的小孔的作用是使气流能进入各膨胀腔腔内,而且由于孔内气流改变了穿孔的声阻抗,使得隔板具有一定的消声作用,从而增加了消声器的消声量。但是,此种结构也有一定的不足,当气流速度越来越大时,流动阻力损失会随着增大。所以,在设计时,要充分考虑到小孔的布局以及隔板的穿孔率。

图7 消声器隔板图

穿孔管内部的气流速度分布是不均匀的,存在较大的速度梯度。因此,可将穿孔部位分为各个子段,在每个子段内按照均匀流动来处理,处理方式如同积分的几何定义一样,做无限个小子段的累加。只考虑消声器内的横向流的影响。通过交界面处的声压和质点振速的连续性条件,从而获得整个穿孔段进出口间的传递矩阵,并获得消声器的四级参数。在这里做一个近似处理,从而能够计算出消声器的传递损失。

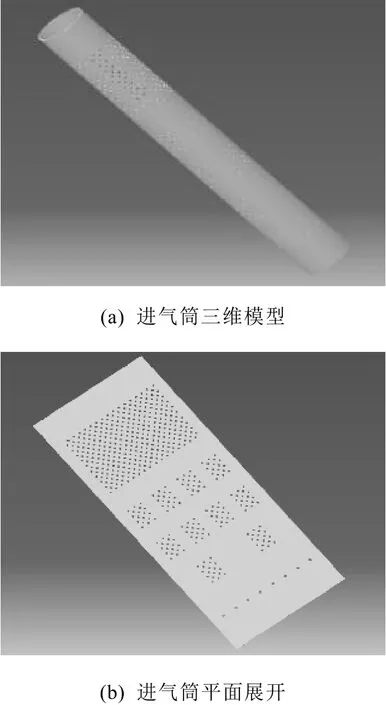

2.2.4 穿孔元件

本设计的消声器的穿孔元件如图8所示,在管壁上有大量规格、布局各异的小孔结构。在阻抗复合消声器中,使用穿孔管的作用是提高特定范围内的频率噪声的消声性能,同时,能够减少流动阻力损失。小孔的作用是消声,气流通过小孔时产生摩擦,变成热能被消耗。

穿孔管声阻抗的计算比较复杂,涉及到穿孔率、壁厚、孔径、孔的布局、孔内气流流速等。因为声阻抗会随着气流频率的变化而变化,所以穿孔管声阻抗的函数是具有频率的。而孔径的不同则表示该孔作用吸收的频率不同,不同的孔径吸收不同频率的噪声。

图8 进气筒三维模型

2.2.5 隔套

隔套与穿孔管装配在一起,如图9所示。在有气流通过时,隔套与穿孔管产生共振,不断吸收噪声中的能量,增加吸声量,目的是进一步增加减噪量。隔套的设计如图10所示。因为隔套与穿孔管装配,穿孔管又是高温部件,为了不使隔套由于穿孔管受热膨胀而损坏,所以在圆柱管上开有4个三角槽,以保护隔套。

图9 隔套三维模型

图10 隔套与穿孔管装配三维图

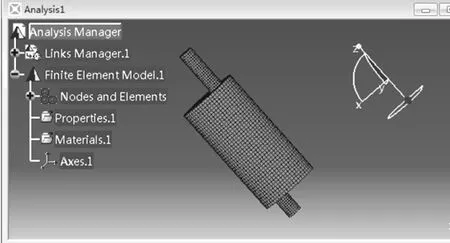

2.3 有限元分析

本文通过Virtual.Lab把建好的模型进行了简化处理,使之成为几个规律的几何体进行装配而成的整体,将几何体进行了圆边、折边等处理方式进行简化,将主消壳体与前端盖、后端盖看成一个整体,将隔板与穿孔管看成一个整体。再进行有限元网格处理,如图11所示。

图11 消声器声学有限元环境

2.3.1 定义整体属性及边界条件

网格定义为声学,流体材料设置为空气。定义流体属性为空气。然后进行前处理操作,作用是为几何体设置并检测振动边界条件以及吸声属性。

导入的网格是根据几何体的个数来划分的,本设计的网格可以划分为5个相互独立的实体网格,他们之间的网格相互独立、断开且不传递声音,故可以直接利用网格进行进一步的计算研究以及后续的定义处理。

2.3.2 定义穿孔元件组

利用菜单中的插入选项卡选择属性,使用acoustic transfer relation admittance功能定义穿孔元件组的声传递导纳属性。

图12 进气管网格分布

创建声传递导纳关系,需要把内表面网格和外表面网格进行相应的划分。例如,如图12所示,深色部分是进气管与主消壳体的交集部分属于内表面部分,浅色部分是进气管的单独部分,属于外表面部分。将各穿孔元件做布尔交集运算,就可以找到各个几何体的交集即为内表面部分。非公共部分即为外表面部分,没有产生交集。

2.3.3 声场分布计算

对于吸声属性,可以通过声阻抗来进行定义,声阻抗与声导纳关系式互为倒数,即

式中,A为声导纳;Zp为声阻抗。全吸声边界的导纳取值为416.5 ms2/kg。

在定义好边界条件后,就可以进行声场分布计算了。在操作界面中菜单栏选择插入选项卡中的acoustic response case功能就可以用来计算消声器内部的声压分布情况。可以模拟消声器在发动机工作时的振动所引起消声器内部的声压变化情况,计算的结果为近似值。

在进行计算之前,需要定义吸声属性。如果模拟的消声器壁面不做处理的话会使声波无损耗的反射出来,消声器的材料失去消声性能,达不到模拟仿真的目的。所以,定义吸声属性是至关重要的一步。

传递损失与声源振动无关,只与自身的性能相关。消声器的各个几何体的吸收性能是不同的,且在发动机工作时,消声器的各个位置声级也是不同的,为了简化操作,在这里做了一定的简化。

2.4 仿真分析结果

仿真结束后,通过渲染样式切换视图,选择shading with material选项即可查看计算后的消声器的声压分布云图,如图13所示。

图13 消声器表面的声压分布图

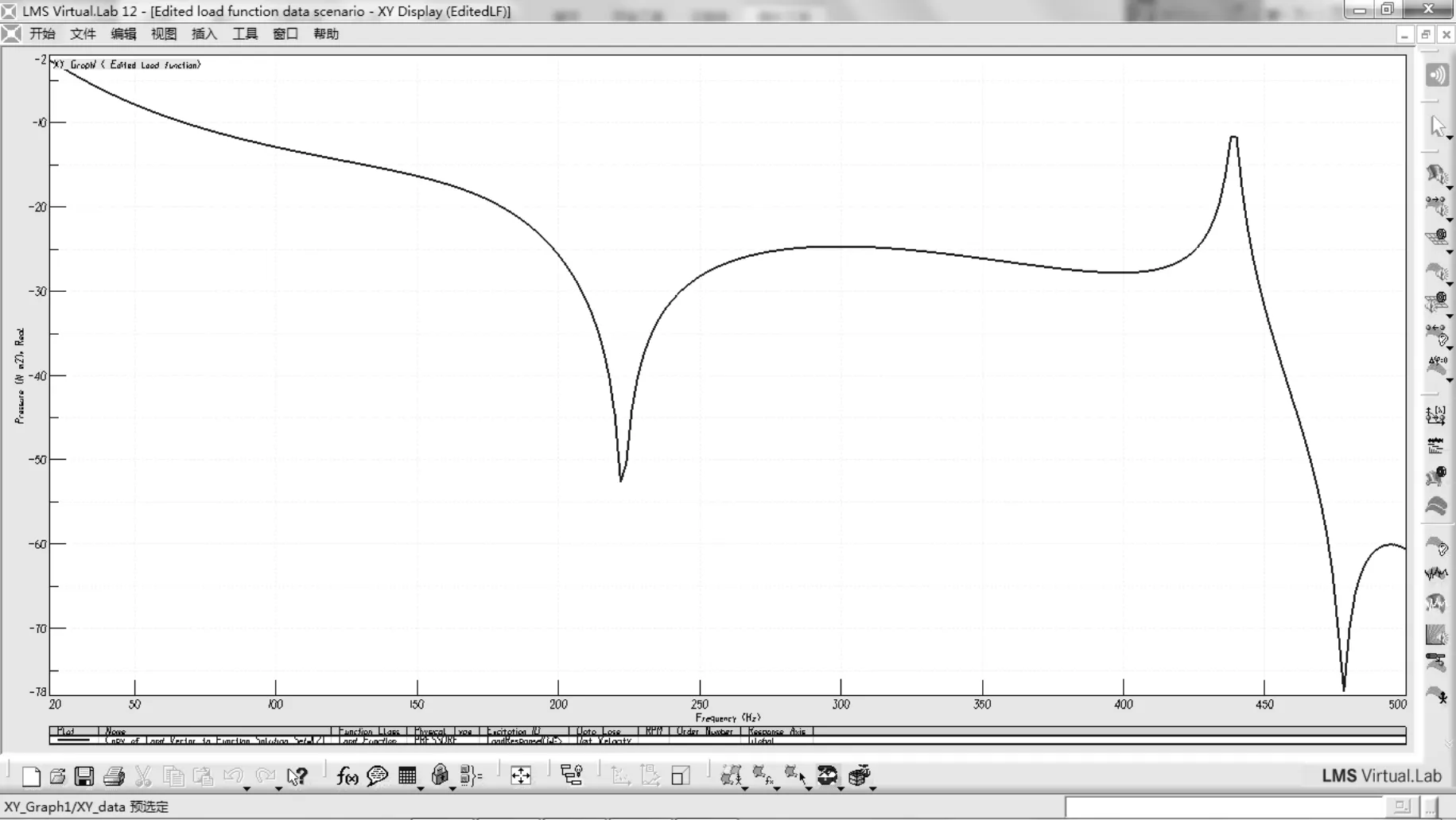

通过仿真结果的传递损失曲线,可以得出相应的结论。本消声器的传递损失值在中低频内逐渐递减,在中高频内又缓慢上升。则可得出结论本消声器在低频段消声性能最好,其次在高频段附近,消声器消声性能最差的频率段是在中间频段附近。如图14所示。

图14 传递损失曲线

3 消声器实验验证

3.1 实验过程

以某型号的柴油发动机正常工作时发出的噪声为声源,主要检测的是排气噪声背压值。

图15 实验过程

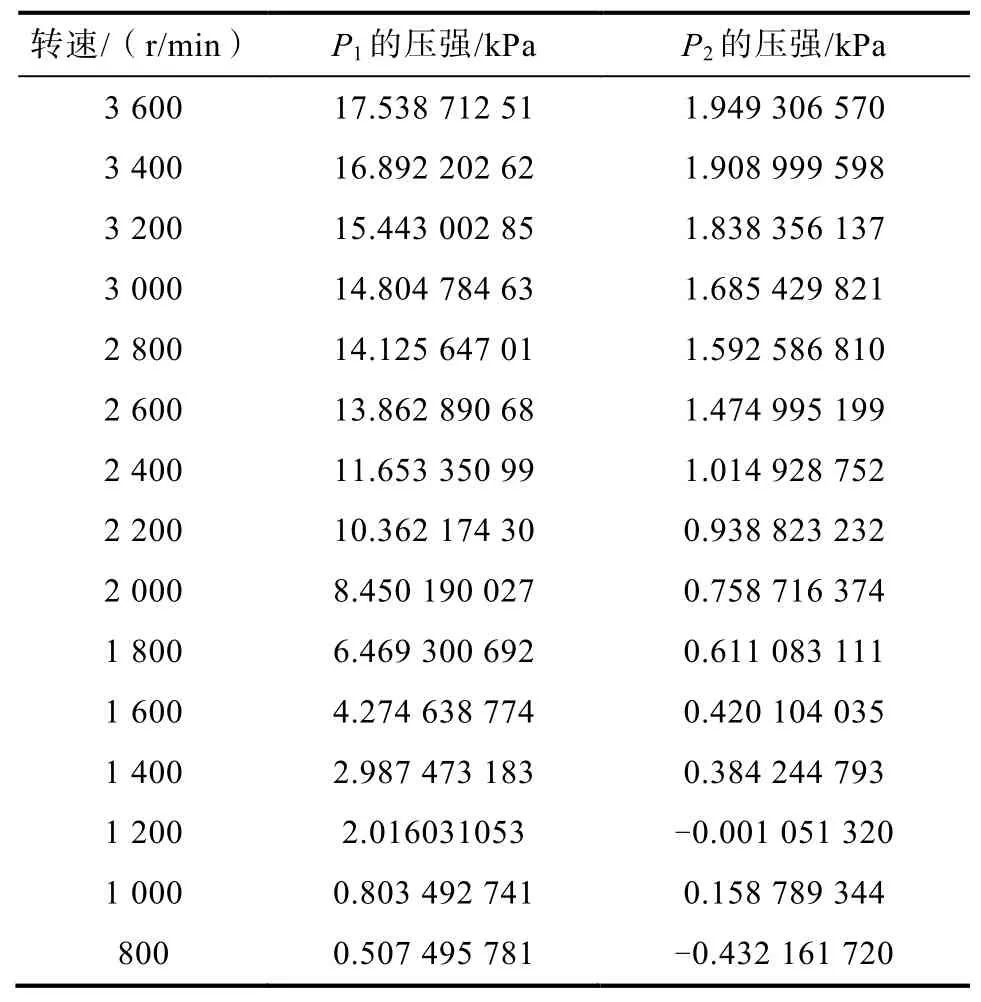

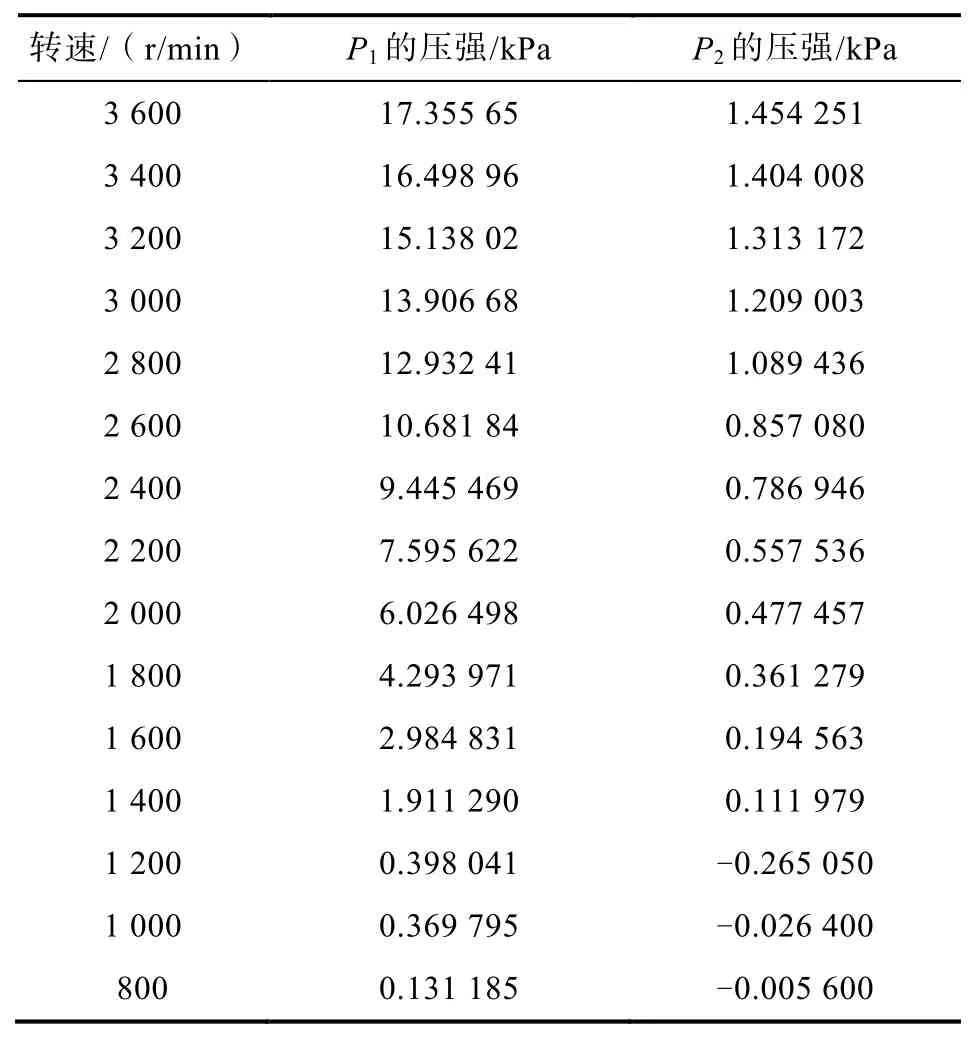

通过发动机空转时改变节气门开度的方式改变发动机的转速,再进一步测量排气管入口测点和出口测点的气流背压值。先启动发动机,待发动机正常运行。再在主消壳体的进气管附近设有一个入口测点,记为P1;在主消壳体的排气管附近设有一个出口测点,记为P2,如图15所示。然后轻踩制动踏板,改变发动机运行的转速,在仪表盘上转速表读取数据;以800 r/min的转速为测量起点,直至全负荷,每隔200 r/min作为一个数据采集点,记录P1点、P2点处的气流压力传感器的背压数据。

3.1 实验结果

第一次实验发动机额定功率点全速全负荷消声器排气背压为16.59 kPa,第二次实验发动机额定功率点全速全负荷消声器排气背压为16.8 kPa。在相同实验环境和实验条件下进行两次实验来减小实验误差。实验结果表明,发动机排气消声器具有较小的背压值,排气阻力小,减小了压力损失,增加了发动机的动力性及经济性。表1和表2分别为两次实验数据。

表1 第一次实验背压数据

表2 第二次实验背压数据

根据实验所得的实验数据,可知发动机额定功率点全速全负荷消声器排气背压为15.59 kPa、15.80 kPa,都在16 kPa以内,符合新出的排放法规,符合排气消声器的设计要求。

4 结论

本文主要运用CATIA进行三维建模分析,运用LMS Virtual.Lab进行声学有限元分析,对阻抗复合式消声器的结构进行了优化设计及仿真分析,并根据实验结果提出了改进意见。例如,柴油的排气消声器在运用阻抗复合式消声器时,应该充分考虑到背压值。在设计中尽量在可允许范围内使背压值偏小,有益于燃油经济性,以满足日益严格的排放法规。