钢丝帘布翘头问题原因分析及改善措施

杨京辉,李 涛,劳龙龙,代玉龙,袁金琪

[特拓(青岛)轮胎技术有限公司,山东 青岛 266061]

钢丝帘布压延机是轮胎生产中关键重型高精度设备,钢丝帘布压延质量直接关系成品轮胎使用性能[1-4]。压延钢丝帘布在裁断时常发生翘头问题,影响裁断产能,并易造成带束层在成型过程中偏歪、打折、接头搭接等问题,严重影响产品质量[5-10]。

本工作从钢丝、压延工艺参数、设备等方面分析钢丝帘布翘头问题的原因,通过有针对性的措施解决钢丝帘布翘头问题,为业内解决类似问题提供参考。

1 实验

1.1 主要原材料

2×0.30HT钢丝帘线,江苏兴达钢帘线股份有限公司产品。技术指标见表1。

表1 2×0.30HT钢丝帘线的技术指标

钢丝压延胶料的物理性能指标见表2。

表2 钢丝压延胶料的物理性能

1.2 主要设备和仪器

558.8 mm×1 371.6 mm四辊S型钢丝帘布压延机,日本IHI公司产品;B80-121HA型锭子房系统,上海合威橡胶机械工程有限公司产品;钢丝帘布裁断机,德国Fischer公司产品;MVS3型门尼粘度仪和MFR100+型无转子硫化仪,上海诺甲仪器仪表有限公司产品。

2 钢丝帘布翘头原因分析

2.1 钢丝帘布翘头统计

对翘头较严重的压延后钢丝帘布进行取样。取长度为1 m,宽度为80 mm的15个标准矩形试样,取样时注意压延钢丝帘布上胶面朝上。如有必要,需取长度为0.5和0.25 m的试样进一步进行测量。

标准矩形试样四角(上左、上右、下左、下右)位置的翘头高度分别对应X,Y,X′,Y′,钢丝帘布试样的翘头高度见表3。

表3 钢丝帘布试样的翘头高度 mm

2.2 压延工艺参数

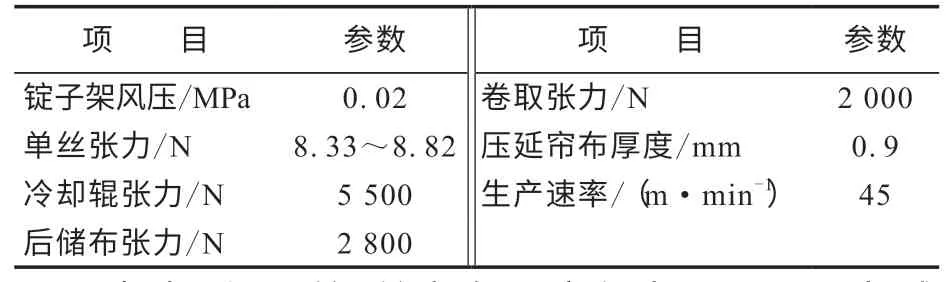

根据2×0.30HT钢丝帘布性能指标和市场需求,对压延钢丝帘布的厚度和密度等进行设计,对应的压延工艺参数见表4。

表4 压延工艺参数

考虑到压延钢丝帘布厚度仅为0.9 mm,为减少压延工艺对翘头的影响,根据设备实际情况,压延过程中冷却辊张力仅为5 500 N,在保证大卷不发生松动导致的锥形偏移及隔离膜粘连等问题情况下,卷取张力取值为2 000 N。单股钢丝从锭子架至穿线板的张力设计为8 500~9 000 N。

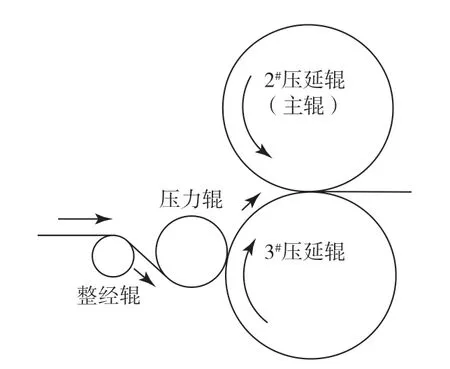

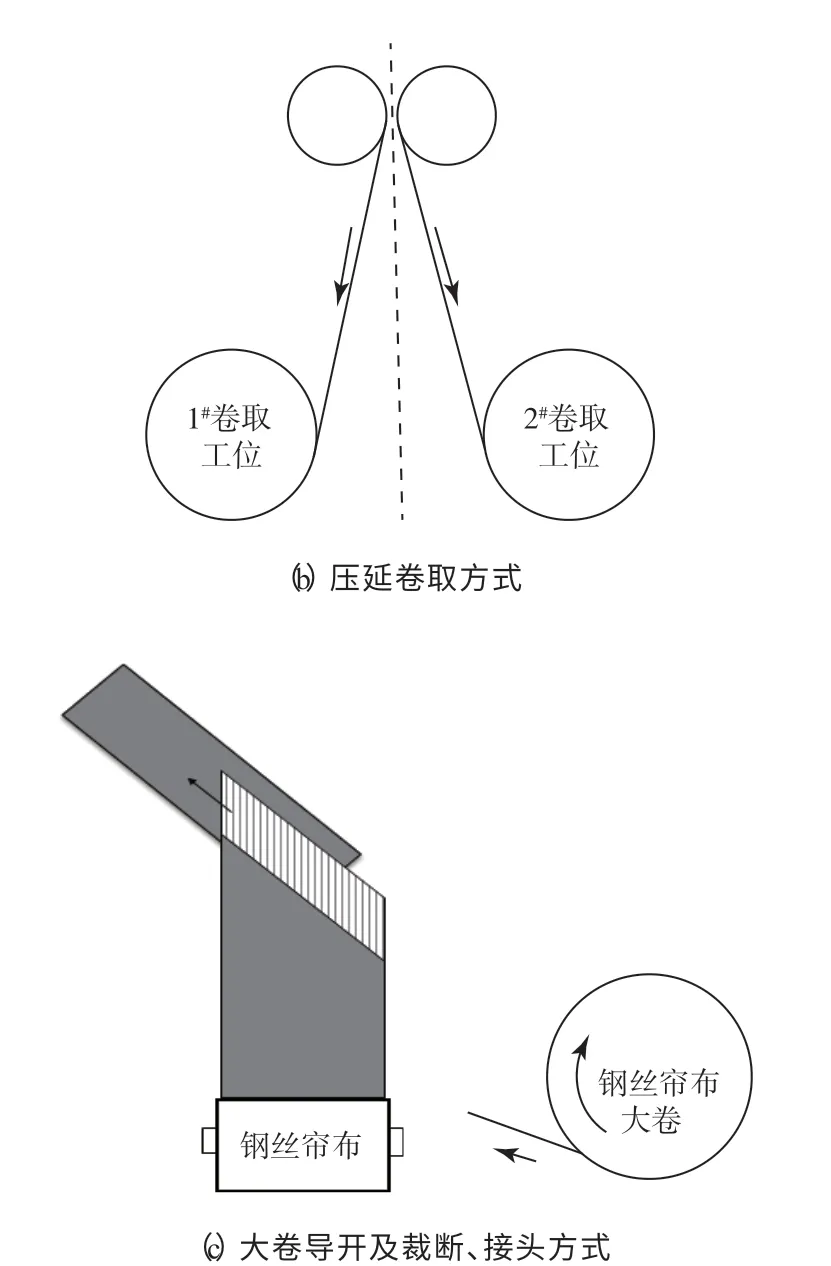

2.3 设备

采用日本IHI公司的钢丝帘布压延机,其结构精炼紧凑,压延工艺过程与常用的意大利Comerio Ercole公司压延机明显不同。裁断机采用德国Fischer公司产品,裁断精度高、产品质量可控性高,但对压延钢丝帘布大卷质量要求较高,设备说明中标明如果压延钢丝帘布大卷翘头超过15 mm则无法采用自动接头。压延和裁断设备主要工作方式如图1所示。

(a)压延时钢丝帘线走线方式

图1 压延和裁断设备主要工作方式

通过现场跟踪和相关验证,设备方面影响翘头问题的重点集中在压延过程定中上,压延过程中钢丝在设备整线中心偏差结果如表5所示。

从表5可以看出,问题主要集中在储布装置之后的定中至收卷之前,定中问题直接导致了帘布斜拉。经确认,主要是定中后几个辊的平行度和水平度发生的位移。

表5 压延过程中钢丝帘线在设备整线中心偏差 mm

3 解决方案及实施

3.1 调整钢丝帘线生产

根据表3的统计数据,分析计算得出每块钢丝帘布试样的卷曲角度、扭转量和弯曲量,同时根据相关数据计算出压延钢丝帘布的残余扭转量,见表6和图2。

图2 钢丝帘布的残余扭转量

表6 钢丝帘布试样的卷曲角度、扭转量和弯曲量

经计算,过程能力指数(CPK)值为0.77,钢丝帘布残余扭转量均值为-0.25圈·(6 m)-1,标准偏差为1.18,根据此数据,钢丝帘线企业配合进行了钢丝帘线生产调整,先后两次调整并最终找到了合适的搭配值。

3.2 优化压延工艺参数

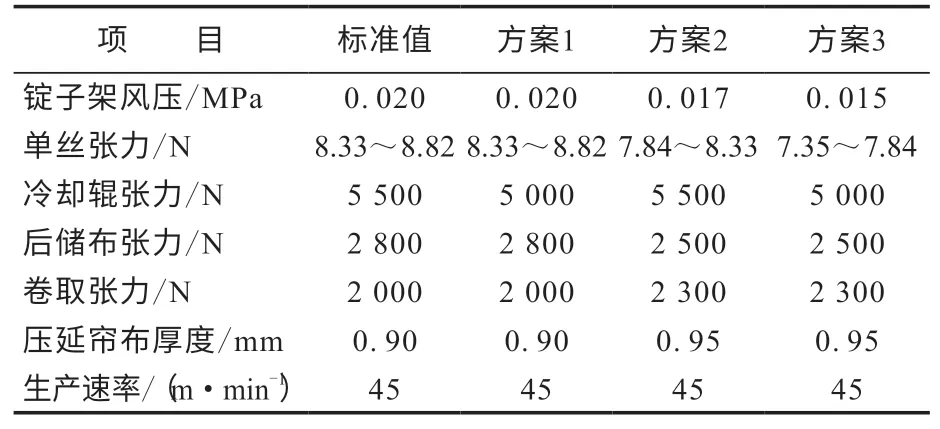

为减少钢丝帘线在压延后的回缩现象,同时尽量保证压延帘布卷取质量,对压延工艺进行了3个方案的对比验证,具体的压延工艺对比方案参数见表7。

表7 压延工艺对比方案参数

通过近3周的反复验证,通过参数的不断优化,最终确定方案3为最佳方案。

3.3 压延设备定中

对存在水平度和平行度偏差的辊进行重新校验和定位,改善前后钢丝帘布定中情况见图3。

图3 钢丝帘布定中情况

由图3可见,改善后钢丝帘布在通过辊道时的斜拉问题明显改善。

4 改善效果

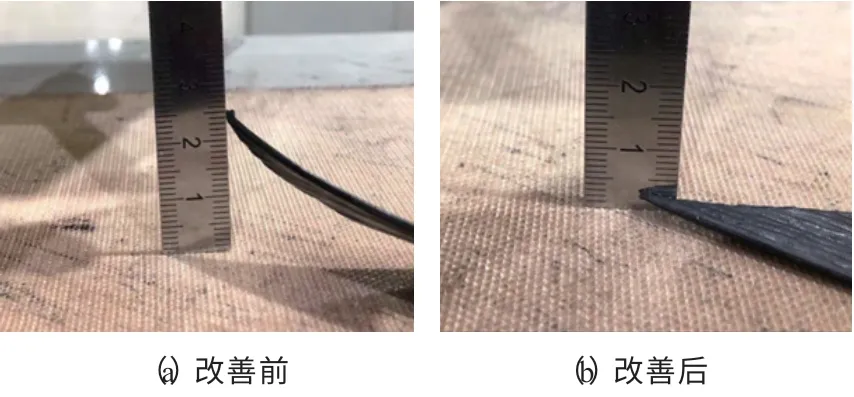

通过实施以上措施,钢丝帘布在裁断时翘头情况见图4。

由图4可见,改善前钢丝帘布边部翘头高度最大为25 mm左右,改善后钢丝帘布边部翘头高度为2 mm左右,改善效果非常明显。

图4 钢丝帘布在裁断时翘头情况

斜裁因钢丝帘布边部翘头而导致无法实现自动接头和挤料、设备不动作等问题得到解决,通过跟踪成型使用情况,钢丝带束层在成型机接头裁断及输送、成型过程中使用情况较好,彻底避免了钢丝帘布翘头造成的不利影响。

5 结论

(1)遇到压延钢丝帘布在裁断时翘头问题时,可优先考虑从钢丝帘线、压延工艺参数、设备等方面着手解决。

(2)通过调整钢丝帘线生产、优化压延工艺参数、压延设备定中等多措并举,钢丝帘布翘头问题得到明显改善。

(3)除以上因素外,锭子房系统类型、钢丝帘线存放时间、轴交叉设定、收卷方向等因素也是导致钢丝帘布翘头的原因。