铝板模具中铝屑的治理与维护

文/刘俊坤·北京奔驰汽车有限公司

根据多个车型铝板零件新项目生产爬坡阶段的模具维修维护经验,以及投入到序列化生产过程中铝板模具的生产表现,充分分析总结铝屑的产生原因和修理方案,明确修理流程并探讨线下的模具维护和保养,前期进行预防性刃口精确修理,做到铝屑的防、治结合,双管齐下,减少生产停机和返修,提高铝板生产效率,为铝板模具修理的持续性改善提供基础。

铝板和钢板存在先天的材料性能差异,铝板材料的硬度远低于钢板,也导致铝板表面更加容易出现坑包缺陷;另一方面,铝板修边容易产生铝屑,铝屑重量比铁屑要轻很多,在高速冲压生产过程中,更容易被负压吸进模具型腔里面,造成零件表面硌伤缺陷。这使得在零件的生产过程中,零件返修占比不断提高,为高效率生产带来很大的挑战。为了保证生产效率和降低返修率,减少铝屑的产生和零件表面硌伤就成为一项重点课题。本文从现场经验作为入口,同时结合模具结构等方面因素分析铝屑产生的原因,对应的制定出有效的解决措施,提高了铝板生产效率。

板料冲裁机理介绍

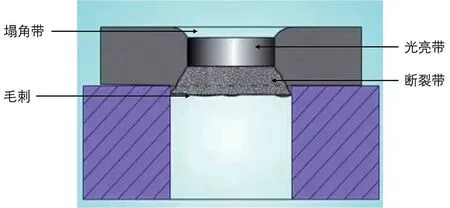

正常修边状态下,板料的冲裁断面存在三个特征区:塌角带、光亮带、断裂带(理想状态无毛刺)。冲裁断面如图1 所示。

图1 冲裁断面图

由于板料的冲裁过程中,从镶块刃口接触板料开始,根据材料的变形和破坏机理分为3 个过程:弹性变形阶段、塑性变形阶段、断裂分离阶段。光亮带产生于材料发生塑性变形阶段,当修边镶块刃口切入板料后,板料与刃口的立面挤压而造成光亮带。铝屑的产生与冲裁断面的光亮带状态、以及板料断面与刃口立面剐蹭有着直接关系。

铝屑种类分析统计

结合生产实际情况,对生产中常见铝屑的类型进行初步分类归纳,主要有以下四种常见类型。

冷压焊:冷压焊周期性剥落造成(图2)。

图2 冷压焊铝屑

片状铝屑:板料断面上的微粒被刮落或断裂缝不受控制的延伸造成(图3)。

图3 片状铝屑

针状铝屑:上刃口将细长铝屑从光亮带和断裂带分界处刮落或毛刺在回弹时掉落(图4)。

图4 针状铝屑

粉末状铝屑:粉末状微粒在切面产生(图5)。

图5 粉末状铝屑

产生原因分析

板料符型相关

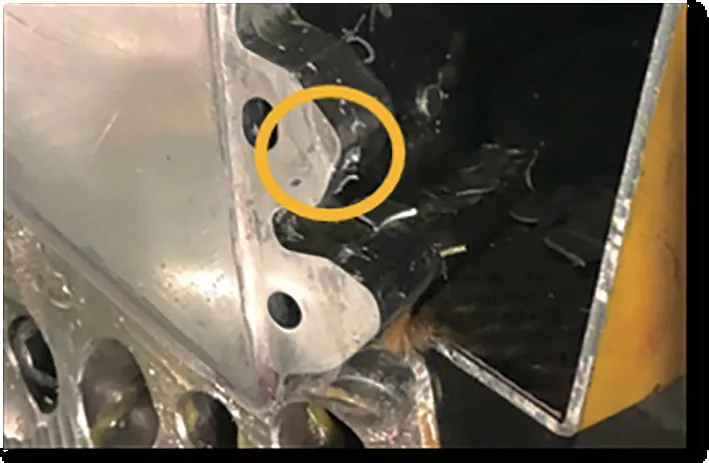

板料符型差、压料不实,修边时板料窜动,修边后板料回弹,板料断面与刃口侧壁刮蹭,产生不规则碎屑。板料符型区见图6。

图6 板料符型区

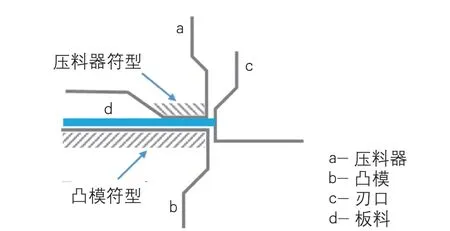

修边刃口相关

⑴修边刃口垂直度差(图7),常见状态俗称“鼓肚”、“倒扫”,切断后上模刃口与板料发生挤压,板料边缘先是被挤出毛刺,然后断裂成片状碎屑。

图7 修边刃口垂直度差

⑵修边刃口立面粗糙(图8),修边过程中立面与板料刮蹭,掉落微粒铝屑。

图8 刃口立面粗糙

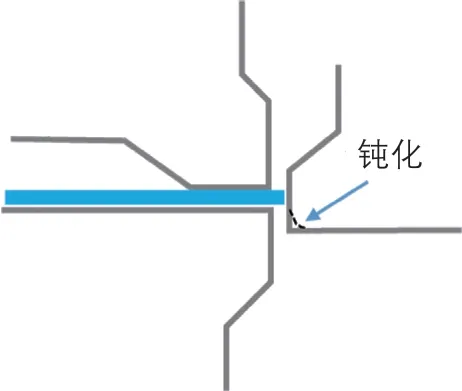

⑶刃口不锋利(图9),切断时撕扯产生不规则铝屑。

图9 刃口不锋利

⑷刃口刃入量过多(图10),增加立面与板料断面的刮蹭距离,增加铝屑产生的可能性。

图10 刃入量过多

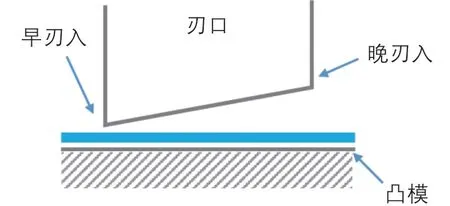

⑸刃入时机不一致(图11),发生剪切动作,极易产生铝屑。

图11 刃入时机不一致

冲孔和其他相关

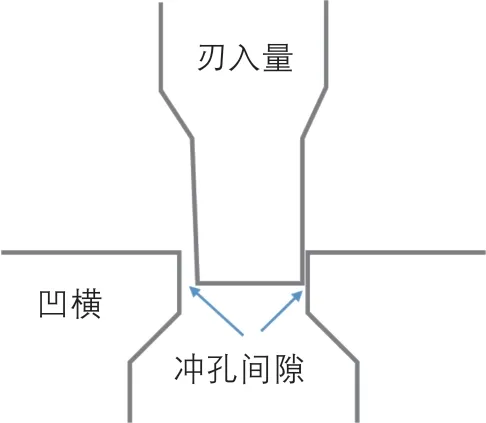

⑴冲孔偏离中心,局部间隙不均匀(图12)产生铝屑,与修边间隙不良原理相似。

图12 冲孔间隙不均匀

⑵刃口背面与板料干涉(图13),导致板料变形,修边状态差而导致铝屑产生。

图13 刃口背面干涉

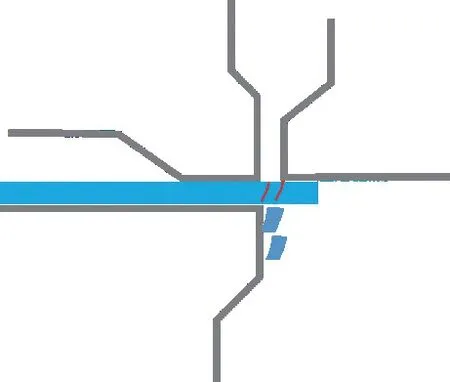

⑶少数情况下,双面切断(图14)导致中间出现料片脱落。

图14 双面切断

减少铝屑的措施

想要做好铝屑修理工作,首先要将模具的基础工作做到位,其中首先要关注以下相关的问题。

板料符型与压料优化

⑴板料与凸模和压料器的充分符型:在模具制造阶段,修边工序凸模可采用成形稳定后的拉延工序件,进行逆向扫描加工,前期做好符型工作。

⑵修边压料状态:压料器边缘的位置距离刃口边缘0.5mm;压料面积尽可能小,末端距离刃口边缘15 ~20mm 即可。

修边刃口优化

⑴修边刃口的垂直度要保证,尽量减少刃口立面的刮蹭;修边刃口立面表面粗糙度很重要,即便发生刮蹭,立面光洁的情况下也不易产生刮蹭铝屑。

⑵刃口保持锋利,保证刃口刃入时板料的塌角情况,进而改善切断的状态。

⑶刃口间隙(板厚10%±3%)要合适,控制光亮带占冲裁断面1/3 左右为佳。

⑷减少刃入量,在保证切断顺利的情况下,减少刃入量(2 ~3mm),减少刃口立面刮蹭铝屑。

⑸刃口表面做DLC 处理,可以降低刃口表面粗糙度、增加硬度,同时具有疏铝特性,减少铝屑粘附。

学案导学教学中的导即开导、启迪之意,导学不是传统教学意义上的辅导教学,这里的导学是以学案为依托、以素质教育为指导、以培养学生的创新能力为目的,对学生的导思、导读、导练的过程。

⑹刃入时机匹配好,尽量同时刃入,避免剪切的情况发生。

冲孔和其他优化

⑴冲孔对中:冲孔要保证对中,并检查板料孔周围的断裂带情况,避免冲孔间隙不均匀,产生局部铝屑和冷焊铝瘤。

⑵刃口背面避空:工序件表面涂红丹,确认切边刃口背面干涉情况,如有干涉区域则需要做避空处理。

⑶双面切断:双面切断时,上下模刃口需选择一面做钝化处理。

铝板模具针对铝屑预防性设计

前期设计阶段充分考虑可以减少铝屑发生的理论可能,并在模具设计制造过程中进行采用和实验,前期结构的优化空间要比后期维修更有余量。

拉延工序设计优化

拉延筋在废料刀处做断开处理(图15),避免筋槽位置立切产生不可控的铝屑。

图15 拉延筋断开

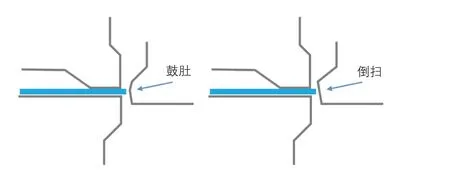

修边工序设计优化

⑴修边角度控制在15°以内。

⑵废料尽可能大,在允许的范围内通过减少废料的数量减少废料刀的设置。在模具空间充足的情况下,优选大块废料滑落后的二次切断,让铝屑远离型面减少硌伤零件的风险。

⑶冲头选用经DLC 处理的型号,以保证冲头的耐久性和立面表面粗糙度。

⑷尽量避免采用无压料的修边,由于无压料情况下板料很难控制。

⑸非工作区域的压料器尽量避空,减少不必要的硌伤。

⑹上模切边镶块的刃口立面做-2°倾斜处理,避免碎屑堆积,减少立面刮蹭。

刃口修理新措施

低本高效的辅助工具

通过Quick-Boy 辅助工具(图16),实现机械臂控制垂直,配合专属磨头,可以有效提高刃口垂直度且节省刃口修理时间。

图16 Quick-Boy 辅助工具

高质量数控:仿形磨

数控仿形磨工艺(图17),具有“先装配后加工”的特性,先将下模刃口使用数控铣床加工到位,上模刃口只做粗加工后再装配。装配后安装于压机上,此时通过仿形完全参照下模刃口的实际情况去匹配加工上模,可以消除导向元件与压机的外在因素对刃口精度的影响,高质量保证刃口间隙。

图17 数控仿形磨

线上铝屑抑制

喷切削油抑制

喷切削油(图18):线上生产时,由于上模刃口难免会粘连铝屑,后期会不规律飘落至型面容易造成零件硌伤。为此线上生产时,可以在生产过程中规定冲次后,对上模刃口修边区域和立面喷切削油,有效地使上模刃口铝屑凝聚后再坠落,不至于落入型面。

图18 喷切削油

铝屑收集引导

设置铝屑收集引导装置(图19),在设计初期或调试阶段,对难以消除的铝屑多发位置,设置专用的气动铝屑吸引收集装置,并将铝屑集中导出至废料坑中。

图19 铝屑吸引管

线下模具维护保养方法的探索与实践

增加模具清洁频次

生产中铝屑高发的情况下,每批次修边工序开模检查模具并清洁残余铝屑,能有效保障生产稳定性,但线下工作量较大。

涂黄油粘附铝屑

在下模刃口的刃入量以下区域涂抹黄油,粘住生产过程中的修边铝屑,防止铝屑被吸入型腔内造成二次硌伤。

结束语

铝屑铬伤是铝板零件生产过程中绕不过去的难题,要想减少铝屑硌伤,需要从前期设计时增加相应的考虑:要把模具基础做牢靠,刃口的垂直度、表面粗糙度、间隙大小等模具基础状态至关重要;具体情况具体分析,遇到某些部位难以治理的情况,要充分考虑利用特别的解决方法。以某车型翼子板为例,在模具投产初期零件一次合格率(FTC)仅为47.5%,经过对铝屑发生位置的摸底排查,再分析具体的发生原因,从模具基础工作入手,综合铝板特需的保养及维护方法。经过三个月的努力,零件一次合格率上升至96.5%,可以为公司节省大量的时间和返修成本,同时也为以后铝板新项目开发制作提供了有用的经验。

随着技术的不断发展,也许铝板也会成为过去时,会有更新更好的材料应运而生,以后的冲压生产制造也会更有挑战和乐趣,现阶段我们仍需不断地提高铝板的生产技术,期盼着冲压越来越稳定高效。