非洲甘蔗机械收获可行性分析

——以马里新糖联糖厂为例

赵圆方

(中轻国际经济合作有限公司,北京 100102)

0 引言

甘蔗是亚热带地区禾本科多年生植物,是世界重要的经济作物,是糖厂的主要生产原料[1]。随着中国“走出去”战略的实施,越来越多中资企业在非洲投资糖厂并拥有配套甘蔗种植园,企业不仅获得投资收益,还为保障当地民生和促进当地经济发展作出了贡献。中资企业在非洲投资的糖厂,收益比较可观,主要得益于当地劳动力总数庞大且成本较低,因此可节约大量人工成本。在农业生产中,甘蔗收获是甘蔗生产过程中劳动强度最大,劳动量最多的环节,但随着近年来非洲经济的发展、城镇化程度逐步加强,越来越多的当地员工不愿从事农场重体力劳动,糖厂的甘蔗收获作业劳动力日益缺乏,因此实现农业机械化迫在眉睫。放眼世界,澳大利亚、美国等甘蔗生产大国甘蔗收获机械化水平已相当高[2]。

现阶段,非洲甘蔗收割方式还处于传统的火烧甘蔗、人工收割和不全面的小型机械化收割阶段。这种收割方式存在糖分损失大、整体收割效率低、对工厂设备影响较大等劣势,因此低质量、低效率的传统人工收割已不能满足当今的工业生产需求。大力推动甘蔗收割机械化技术发展以及选择适合非洲地理环境的收割机已迫在眉睫,同时也是进一步实现农业智慧化、现代化的重要举措之一。

1 机械收获技术可行性分析

本文以非洲马里新糖联公司农场为研究对象,马里新糖联糖厂厂址位于马里塞古大区杜加布谷市,地理位置位于北纬13°49′,西经6°8′,该地区属热带草原气候,光资源非常丰富,温度适当,日照长,适应甘蔗生长。该糖厂主要包括一条生产能力为日榨6 000 t 甘蔗的白糖生产线和配套的24.5 MW热电联产电站以及一条日产60 000 L 的酒精生产线,并配有有效种植面积为8 420 hm2的甘蔗原料种植基地。新糖联公司农场的甘蔗收获工作一直采用火烧甘蔗、人工砍收、抓蔗机装车的方式,此方式近年来产生了诸多不利因素,而机械收获方式在技术上可改善一系列问题。

1.1 改善劳动力不足问题

随着马里经济的发展,劳动力成本上升,当地人缺乏对砍甘蔗这类重体力劳动的意愿,砍甘蔗人数逐年下滑,目前运蔗量已不能满足工厂日榨4 500 t~6 000 t 的需求,再加上当地员工节日放假、参加社会活动等因素导致运蔗量不稳定,受人工因素限制较大,运蔗量不足导致工人经常断槽、榨季时间人为延长,给公司造成较大经济损失。另外,传统人工砍蔗占用劳动力较多,一般每天需1 000 人以上,占用甘蔗种植及田间管理工作劳动力,影响其他种植、施肥、除草等田间管理工作进度。人工砍蔗后,还需要抓蔗机械装车,因此运输成本较高。

非洲马里甘蔗种植面积大且集中,地形为平原,十分适合甘蔗机械化收获技术的发展。采用机械收获方式,可大幅降低人工依赖程度,降低人力成本,可以有计划地实现高糖高榨,进而提高工厂生产的稳定性,缩短榨季时长。按目前主流机型,每天平均有效工作10 h,每台收割机每小时平均可收获15 t[3],投入40 台收割机共同作业,可达到每日收蔗6 000 t 的目标,而每台收割机只需机手和转运、协调人员共约5 人,40 台只需200 人左右,与人工收获相比,减少约80%的劳动力。

1.2 改善糖分损失问题

根据广西大学生命科学与技术学院彭娜等[4]的研究,甘蔗收获后因不能及时入榨,堆积储存过程中甘蔗劣变会造成蔗糖含量下降,研究显示,将甘蔗粉碎成约5 mm 碎块后,储存前12 h 内蔗糖损失率高达30.87%,储存时长是影响劣变程度最核心的因素,且劣变程度与茎段切口和伤口数量相关,较高的环境温度能加快劣变发生。糖厂应尽可能将采收安排在环境温度较低的时候,并于12 h 内完成压榨。

经试验,马里新糖联糖厂甘蔗过火后,整体甘蔗重量降低约1%,糖分相应存在损失。人工收蔗装车后还需要一次、二次、三次捡蔗,甘蔗至少2 天后才能入厂,甘蔗在非洲高温气候下,根据试验,2 天平均约损失10%糖分,甘蔗新鲜度严重下降。采用机械收获后,机收开始和停止时间随时可控,一次性装车,田间遗漏减少,路上短蔗运输车厢几乎不掉落甘蔗。采用机械收获不存在火烧蔗烧完后甘蔗不能及时加工造成的损失。由于省去捡蔗环节,机收蔗可以达到在24 h 内运送入厂的要求,随时吊榨,不用存蔗,减少甘蔗存贮时间,大大提高甘蔗新鲜度,同时不用二次抓吊甘蔗,进一步减少糖分损失。

为此,马里新糖联糖厂连续3 天选取火烧甘蔗与机收甘蔗进行分析对比,结果如表1所示。

通过实验发现,机收甘蔗还原糖少,破碎度高,蔗汁质量高,降低了制炼工段处理难度,减少了化辅料使用量,可提高白糖品质,工厂预计产糖率可提高0.5 个百分点,这也与广西大学农学院陈超君等[5]的研究结果相一致。

1.3 改善对工厂设备的影响

糖厂采用抓蔗机运输甘蔗,设备抓运过程中容易将泥沙一起带入运蔗车厢;同时由于采用火烧甘蔗收割方式,入榨甘蔗含渣含尘大,在甘蔗压榨过程中导致压榨车间榨辊等设备磨损。由于泥沙同样滞留在蔗渣中,不仅在燃烧过程中影响锅炉热效率,同时增加锅炉除砂除尘压力,对引风机等设备产生磨损,过热器、省煤器、空气预热器寿命缩短,锅炉燃烧工况差,有时不能满足额定供汽量。采用机械收割,机收蔗含砂率低,锅炉燃烧工况转好,引风机风叶磨损减轻,可减少停炉检修次数,从而保障榨季生产。

据统计,人工收获造成的撕解机刀片磨损约3套,而采用机械收割则不需在榨季期间更换此刀片。人工收获造成榨季期间榨辊磨损约15 个,而采用机械收割可减少至约6 个。人工收获造成蔗渣锅炉引风机叶片面磨损约4 个,而采用机械收割则基本不存在磨损情况。据统计,人工收获情况下锅炉过热器、省煤器、空气预热器寿命为3 年左右,而采用机械收割,以上设备寿命可增至6 年。由于机收蔗新鲜度提高,压榨车间电力负荷小,撕解机零部件磨损量下降,榨量稳定,减少断槽次数,减少停机洗机次数,预计可缩短榨季时长约30天。

1.4 对宿根蔗蔸和出苗率的影响

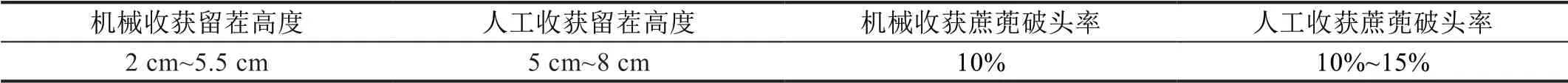

以传统的人工收获方法为对照,统计研究了近3年机械收获对宿根蔗蔸质量的影响。对比人工收获和机械收获对留茬高度和蔗蔸破头率的影响,如表2所示。

由表2 可知,人工收获的留茬高度明显高于机械收获,采用机械砍收茬口高度虽也有不合格现象,但比人工砍收可控,不存在人工砍收二次补刀问题。

机械收获与人工收获相比,人工收获对蔗蔸破头率的影响较大,农场由于甘蔗品种分蘖多,甘蔗株数很多,农场面积大,采取的人工收获方式为由人工砍倒机械装车的方式。拖拉机进入甘蔗地,抓蔗机抓取人工砍倒堆成排的甘蔗装车,其中拖拉机和抓蔗机来回反复碾压蔗蔸,抓蔗机抓取时有时连蔸拔除,对宿根蔗的出苗产生一定影响。另外,长期碾压可破坏土壤结构,使土壤耕作层的透水性、保水性、透气性变差,影响宿根蔗产量。

表1 火烧甘蔗与机收甘蔗各项指标平均值分析

表2 人工收获和机械收获对留茬高度和蔗蔸破头率的影响

而采用切断式机械收割,机械进地基本是直线行进,只存在配套有连带装载甘蔗在内的转运车在蔗田多次转弯调头的现象,反复来回碾压的情况大为减少,可大大降低蔗蔸破头率。

采用机械收割后,可以选择将蔗叶切碎撒抛回地面,不仅解决了就地焚烧造成的环境污染和火灾隐患,还解决了因蔗叶不利于田间管理的难题[6]。蔗叶还田还有以下好处:培育肥力,可节约20%的肥料,可以增加土壤有机质和微量元素,是培育肥力的有效措施[7]。

2 机械收获经济可行性分析

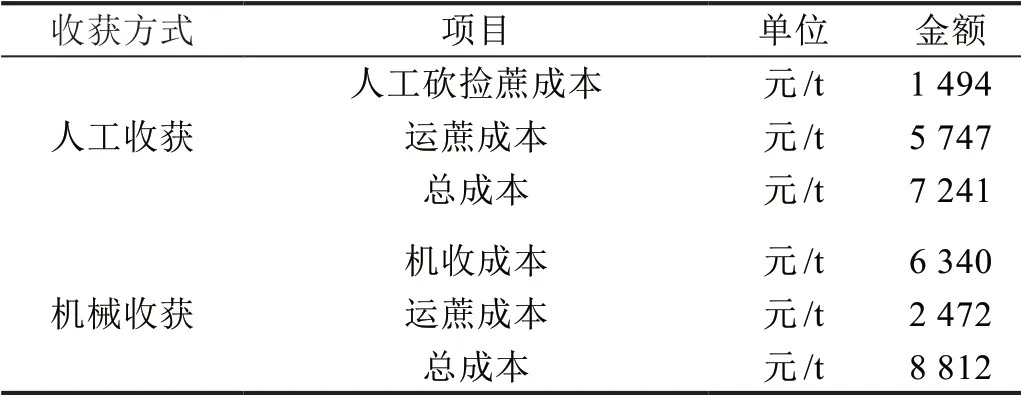

对人工收获和机械收获直接费进行对比,结果如表3所示。

表3 两种收获方式直接费对比

由表3 可知,从直接费上看,机械收获费用要比人工收获高出21.6%。由于机械收获的技术优势明显,因此不能单纯只通过直接成本来评价,若考虑间接成本和机会成本[8],则机械收获将比人工收获凸显较大优势。

例如,考虑人工收获火烧蔗损耗、遗漏蔗损失、砍收茬口高度损失、宿根蔗破头率损失、产糖率损失等,预计每吨蔗将损失约6 000 元。另外考虑人工收获造成对工厂的影响,如撕解机刀磨损、榨辊磨损、锅炉引风机风叶更换,锅炉过热器、省煤器、空气预热器寿命减少以及榨季天数增加,预计每吨蔗将损失约3 800元。

因此,综合考虑,采用机械收获在经济上优势更大。非洲大面积蔗田条件下,采用机械收获迫在眉睫,首先应改善适合机械收割的农艺条件,如实行机械化作业,要求行距符合机械要求(一般要求1.2 m、1.5 m、1.8 m行距)[9],甘蔗栽培时,应注意开沟深度,防止蔗蔸位置浅造成机械作业时对宿根的破坏。另外,需在非洲着力培养熟练机手,加大当地属地化员工培养力度,成立一支成熟的甘蔗机械收割队伍[10]。

3 小结

通过对非洲甘蔗机械收获进行技术和经济上的分析,文章论证了甘蔗机械收获在当前非洲经济、人力、气候条件下的明显优势,阐述了甘蔗收割机在农业智慧化发展过程中的重要作用,对非洲糖厂全面实现甘蔗收获机械化具有重要意义。