限位隔膜阀卡式本体铸件的缺陷分析及工艺优化

卢晓斌,黄刚福,晏鹤荣,吴志慧,范晓明

(1.高安市璐克斯机械有限公司,江西高安 330800;2.武汉理工大学 材料科学与工程学院,湖北武汉 430070)

限位隔膜阀卡式本体不锈钢铸件[1]壁厚不均匀,且结构形状较为复杂,采用熔模铸造工艺试生产过程中,铸件易出现渣气孔,导致渗漏的产生,致使铸件质量难以达到技术要求,废品率较高,这将增加生产成本、延长交货周期。为此,利用ProCAST凝固模拟软件对其工艺方案进行分析及优化[2],以便研发出可行的生产工艺方案。

1 铸件的结构特点及技术要求

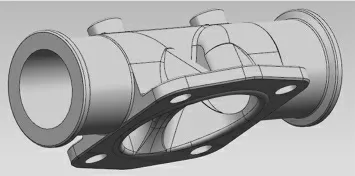

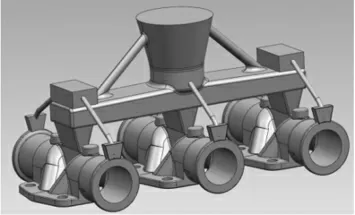

图1 为限位隔膜阀卡式本体铸件的三维模型,其外轮廓尺寸为190mm×70mm×70mm,平均壁厚5.5mm,零件质量约为1.96kg,整体结构为左右对称,内部及下端由较为复杂的曲面构成。铸件使用的材质为316L 不锈钢,主要技术要求为:化学成分如表1 所示。要求铸件无铸造缺陷,机加工后在0.8MPa 压力下水介质试压,保持0.5min 无渗漏。

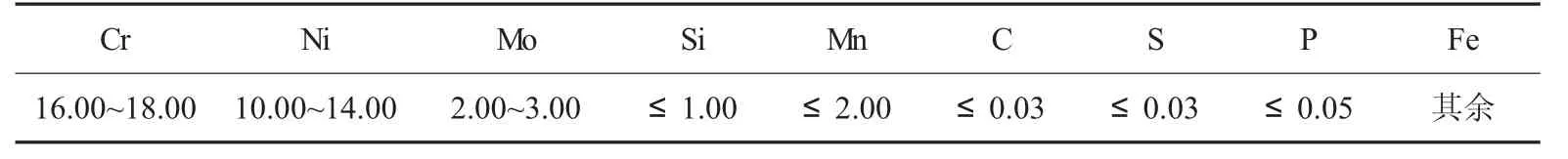

表1 铸件化学成分 w/%

图1 限位隔膜阀卡式本体铸件三维模型

2 初始方案的缺陷分析及模拟验证

2.1 缺陷分析

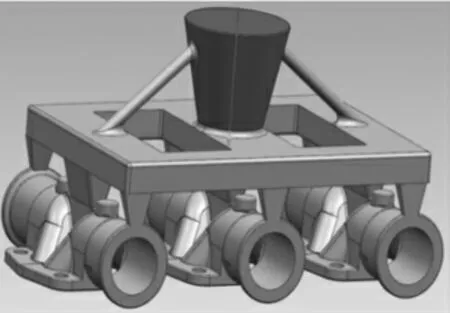

根据限位隔膜阀卡式本体铸件形状及其特点,该企业制定的初始方案为一型3 件,如图2 所示。试制共浇注了3 型9 件,3 件合格,合格率33%。主要问题是机加工后试压时圆管状部位产生渗漏(见图3)。

图2 隔膜阀卡式本体铸件初始铸造工艺方案

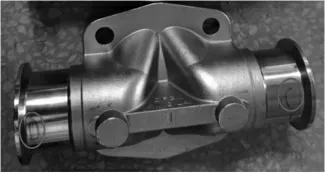

图3 带缺陷零件成品实物照片

图3 为机加工后的限位隔膜阀卡式本体零件,图中笔迹圈住位置即为渗漏部位。对加工铸件采用COMMX-RAY 进行X-射线探伤,清楚地显示出缺陷位置照片如图4 所示。

图4 初始方案所制零件的X 射线透视检测照片

从图3、4 可以发现,图4a 的渣气孔位置与图3 中产生渗漏部位有很好的对应关系。究其原因,应是铸件两端管状部位本身壁厚较薄,加工后更薄,若此处存在渣气孔缺陷,极易导致渗漏出现,而图4b 的缩孔虽然存在,但是处于铸件内部,且周围壁厚较大,系内部孔洞,对渗漏性能没有影响。

对图2 限位隔膜阀卡式本体铸件初始铸造工艺方案分析可以发现,在一型三件的初始方案中,当浇注开始后,金属液从中间铸件的中间位置直接进入,而分布两边的对称布置的2 个铸件的充型顺序则是,金属液先充填铸件2 端的管状部位,并且始终保持进水状态,这将严重妨碍铸件在该处的渣、气上浮,最后在铸件上端圆管处极易出现夹渣、气孔等缺陷。而中间铸件则不存在此问题,且浇头直接补缩,渣、气易于从所设的冒口处上浮,所以不易出现图4a 所示的渣气孔缺陷,这也说明了此方案铸件33%的合格率的原因。

2.2 模拟验证

2.2.1 模拟仿真参数建立

利用UG11.0 将浇注系统、模具型腔和冒口补缩等结构绘制成如图2 模型,保存Parasolid 格式并导入至ProCAST 软件中,经计算得出铸件及浇注系统的面网格和体网格分别为148592 个、1585708 个,重力方向与金属液浇注方向一致,浇注速度经计算后取1.9kg/s。

316L 不锈钢的液相线和固相线温度分别为1449.6℃、1297.6℃,因此拟定金属液的浇注温度为1650℃,模样壳体材料采用CF3M-14408 型树脂砂,焙烧温度约为1000℃,壳体的厚度为8~12mm,其表面涂有耐火性材料并烘干至一定强度;模壳与外界散热条件设为空冷,铸型与铸件之间换热系数取750W/(m2·K)。

2.2.2 初步工艺方案缺陷分析

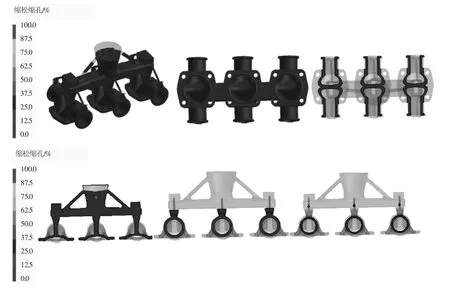

铸件的缩松缩孔分布如图5 所示,可以看出缩松缩孔主要集中于两侧铸件的两端以及下部,只有中间一个隔膜阀卡式本体铸件满足生产要求,这与实际检测结果(出品率约为33%)相一致,其原因是两端内浇口一直进水,且较薄致使铸件的补缩效果较差,而下部出现缩孔是由于该部分为热节,形成内部小缩孔。对初始方案的模拟分析也从另一个角度证实了2.1 中对缺陷分析的正确性。

图5 铸件的缩松缩孔分布情况

3 改进优化方案的模拟分析与生产验证

3.1 工艺改进方案

针对初始生产方案出现的问题,提出了优化改进方案,如图6 所示。具体改进内容如下:一是将横浇道改为直线式分布于铸件的正中间,其作用是改变金属液充型顺序并实施对中间相对较厚部位的补缩,且有利于渣气上浮;二是铸件两侧各设有加强连接筋,防止在冷却凝固过程中因两端壁厚较小而产生变形,同时保留并适当加大了铸件两端兼具冒口作用的内浇口,利于排渣出气,且在冷却凝固时可一定程度上对铸件两端实施补缩。

图6 优化改进工艺方案

3.2 模拟分析及生产验证

3.2.1 充型温度场分布

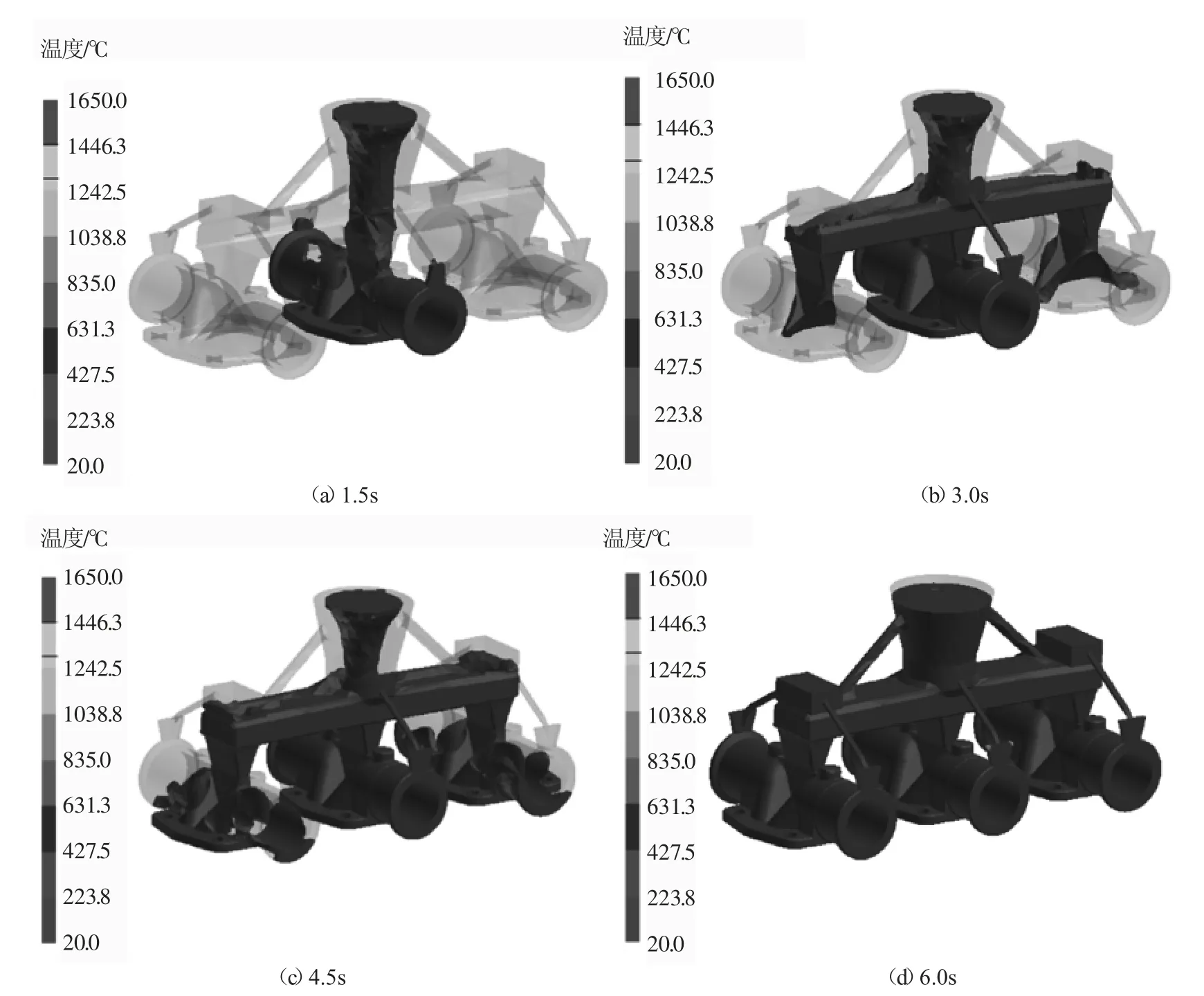

图7a~d 为改进工艺方案不同时刻的充型温度场分布图。可以发现,整个充型过程历经6.0s;当充型时间为1.5s 时(即充型率为25%),中间铸件近乎被充满;紧接着从横浇道流经两侧铸件的中心部位,直至6.0s 时整个型腔及浇注系统已被填满,即充型过程结束。可以看出在整个充型过程没有出现明显的浇不足、裹气、夹杂等不良现象,且金属液流动比较平稳,氧化夹渣等杂质易于从铸件两端圆管处冒口部位上浮,从而保证了该处渣气孔减少。根据图8 凝固时间可以分析出铸件基本遵循自下向上的凝固顺序,利于保证铸件的致密度;且铸件的两端和下端几乎同时凝固,有效地避免两侧因凝固时产生的收缩力对铸件的成型精度造成一定的影响,从而提高了铸件成形性。

图7 工艺优化方案的充型温度场分布

图8 凝固时间

3.2.2 缩松缩孔分析

图9 为改进方案后的缩松缩孔缺陷分布图,可以看出除浇口中心部位有较为严重的缩孔外,其余部位未见有明显的不良缺陷产生,尤其是铸件的两端及下部等初始方案易产生缺陷部位。因此,针对限位隔膜阀卡式本体铸件采用改进后方案生产明显优于初始方案,出品率也得到大幅提升。

图9 工艺改进方案的缩松缩孔分布图

3.2.3 生产验证

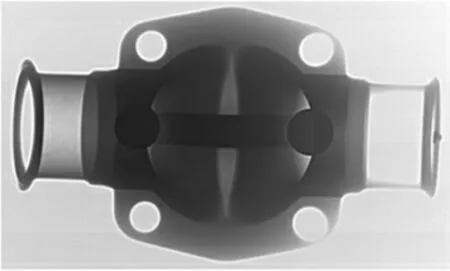

按改进方案进行了限位隔膜阀卡式本体铸件的熔模铸造生产,机加工后采用X 射线透视检测(见图10),未见初始方案如图4 所示的不良缺陷,装配试压无渗漏,达到质量要求。

图10 改进方案所制零件的X 射线透视检测照片

4 结论

研究分析了限位隔膜阀卡式本体铸件的初始方案所生产铸件的缺陷及其产生原因,并针对性设计了改进方案,利用ProCAST 凝固模拟软件分析了原始方案和优化改进方案,生产验证结果表明,按改进方案生产的限位隔膜阀卡式本体铸件质量完全达到产品技术要求。