颗粒污染的双离合变速箱磨粒分析与故障评估*

王宜虎 王 刚 张 毅 方志勤 王 伟

(1.合肥工业大学机械工程学院 安徽合肥 230009; 2.安徽江淮汽车集团股份有限公司 安徽合肥 230009)

变速箱作为机械设备中的重要部件,颗粒污染是导致其发生故障的一个主要原因,其中双离合变速箱相较于传统变速箱结构更加复杂,制造更加精密,也更容易受到油液中磨粒的影响从而发生故障。在双离合变速箱制造使用过程中,由于机械零件表面加工工艺水平的限制,运行中零件的相互碰撞摩擦和外界污染物的入侵,使得箱内润滑油中不可避免地存在磨粒,这些污染颗粒会导致双离合变速箱内部零件的磨损和损坏[1]。液压阀作为双离合变速箱中的重要精密部件,润滑油中磨粒入侵到阀体和阀芯的间隙中,不仅会加速液压元件的磨损,还会堵塞元件的间隙和孔口,使控制元件动作失灵而引起整个变速箱系统故障,因此分析在用润滑油液中磨损颗粒可以有效地预防变速箱发生故障。

目前用于油液磨粒分析的技术分为在线和离线两方面。在线磨粒分析有很高的时效性, WU等[2]基于磁沉积和图像分析技术,研制了一种具有直接读取和在线分析功能的在线视觉铁谱仪。ZHU等[3]利用黏度和介电常数传感器结合颗粒过滤技术进行了风电齿轮箱内油液磨粒的监测。虽然工程中在线磨粒检测技术已有较多运用,但其仍存在检测精度不足、无法准确判断故障来源等缺点。离线磨粒检测技术已较为成熟,检测手段众多[4-6],可以定量定性地分析磨粒。HAMILTON和QUAIL[7]提出利用在线铁谱、选择性荧光光谱、傅立叶变换红外光谱技术来检测变速箱油液中的磨粒。GUO、RAO等[8-9]利用激光扫描共聚焦显微镜对发动机缸套表面的磨损颗粒进行了分析,通过图像分析技术获得磨粒的一系列二维、三维形貌参数,提出了用磨损颗粒的表面形貌特征区分缸套运行条件和表面纹理的技术。袁成清[10]提出利用磨粒分析仪、铁谱技术、滤膜谱片技术和SEM来分析油液磨粒及其表面特征。张珊珊等[11]提出用铁谱分析和激光粒度分析结合的磨粒分析方法来对变速箱故障进行评估。虽然上述检测技术可以从不同方面获得油液中磨粒的信息,为机械故障预防和诊断提供重要依据,但每种检测方法都有其局限性,在单独使用时无法对油液中磨粒进行准确分析,因此同时使用多种检测方法对磨粒进行分析可以弥补各检测方法的局限性,实现对油液中磨粒的全面分析。

本文作者针对发生液压阀卡滞的汽车双离合变速箱,使用铁谱分析、激光粒度分析、滤膜谱片分析、X射线荧光光谱分析和扫描电镜-能谱分析等磨粒检测技术,对变速箱油液进行磨粒分析,分析导致变速箱发生故障的磨粒成分并判断磨粒来源,从而提出改进建议。文中磨粒分析方法综合利用了滤膜谱片技术对大粒径颗粒和非铁磁性颗粒收集的快速简易性的优点,激光粒度分析技术对磨粒粒径分布及含量的测量精度高的特点,以及X射线荧光光谱分析(XRF)、扫描电镜-能谱(SEM-EDS)分析技术对磨粒含量检测范围宽、便于检测大尺寸磨粒的金属成分和含量的优势,为变速箱中异常磨粒检测及故障诊断提供了新思路。

1 实验与方法

1.1 油样获取与检测方法

润滑油液的取样对象是搭载江淮DTF610双离合自动变速箱的汽车,车辆在正常路况路面上行驶了7 000 km。取样的部位为变速箱液压阀处,润滑油牌号为Shell Spirax S5 DCT 12双离合湿式变速箱油。

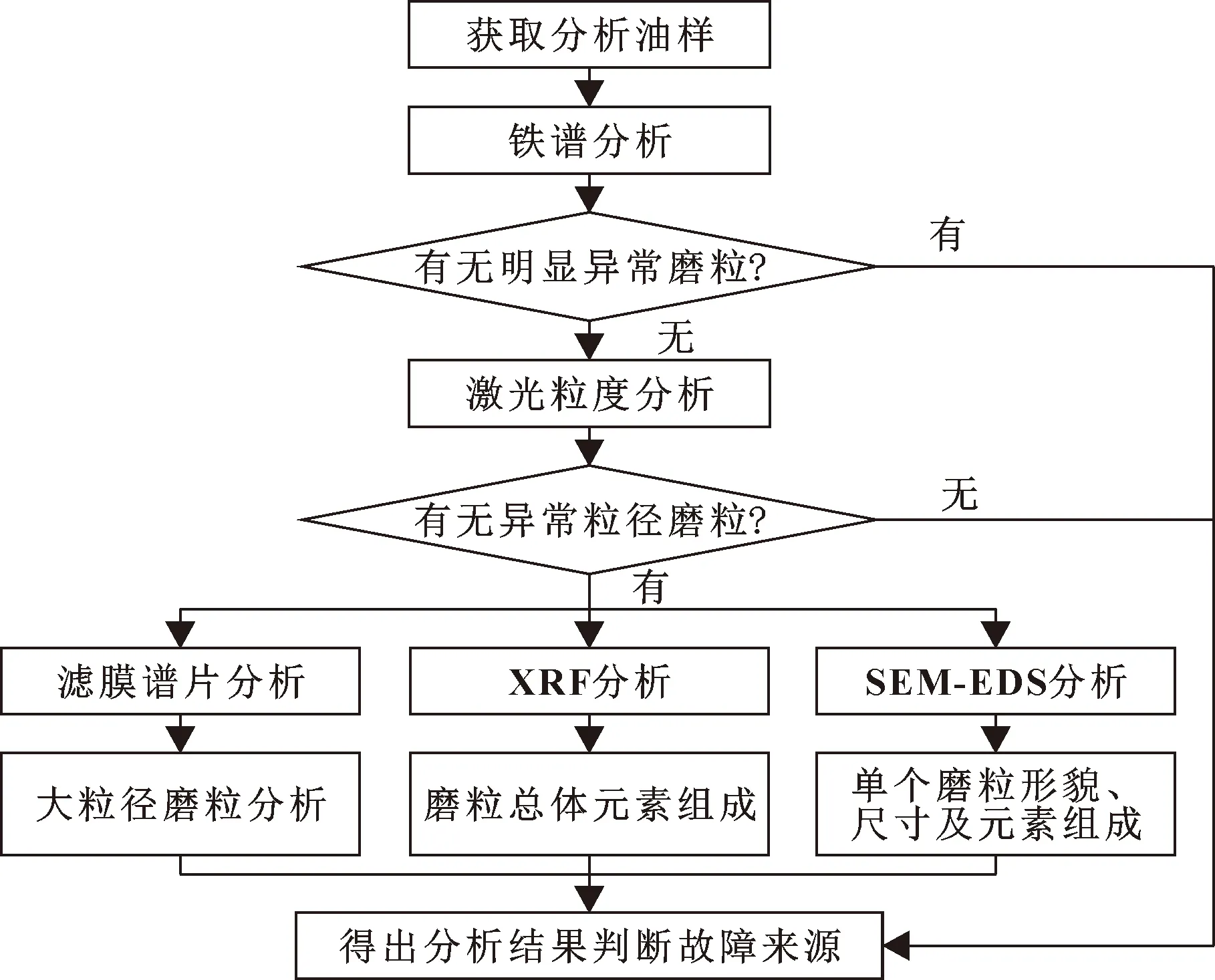

图1所示为文中提出的油液分析流程。首先运用铁谱分析技术对油液中磨粒总体进行观测分析,再综合利用激光粒度分析技术、滤膜谱片技术、XRF和SEM-EDS分析技术,分别对油样中大磨粒的粒径分布、元素种类和含量进行分析,从而判断大粒径磨粒的来源。

图1 油液分析流程

1.2 实验仪器设备

铁谱分析技术是比较常用的离线油液磨粒分析手段,其利用具有高梯度强磁场分布的磁体将油液中的铁磁性颗粒和少量非铁磁性颗粒按照尺寸大小有序排列在基片上制成铁谱片,并通过显微镜获取铁谱片上颗粒的颜色、尺寸和形貌等信息,从而判断颗粒的成分、设备磨损程度和磨损类型[12-15]。文中分析采用日本SOHIO型分析式铁谱仪及配套铁谱显微镜,通过铁谱仪制备铁谱片,再将铁谱片放置在显微镜下观测得到铁谱磨粒图像。

由于铁谱通常只能收集1~250 μm范围内的铁磁性磨粒和一小部分非铁磁性磨粒且在磁场的作用下磨粒会发生相互重叠现象,因此无法使用铁谱分析技术对大粒径异常磨粒进行快速有效准确的分析。故油液中异常粒径磨粒的分析需要采用其他磨粒分析手段。

激光粒度分析是基于激光衍射的原理,根据油液中不同粒径的磨粒通过激光照射后形成的散射角不同,即小磨粒对激光的散射角大,大磨粒对激光的散射角小,通过散射角的大小测量就可换算出磨粒的大小[16]。文中分析采用的是Mastersizer2000激光粒度分析仪,首先将从分析油液中提取的磨粒分散在无水乙醇溶液中,再利用激光粒度分析仪得到磨粒的粒径分布情况。

滤膜谱片技术是澳大利亚Monash University的设备状态检测中心于1984年首次提出的,该分析方法操作简单,设备简易,主要有注射器、滤膜固定器、醋酸纤维素滤膜和废液瓶,通过选择孔径不同的滤纸可以控制收集到颗粒的粒径范围,有效地解决了铁谱分析对单一大粒径磨粒和非铁磁性磨粒检测较差的问题[17]。文中先利用滤膜谱片装置制备谱片,再将制备好的滤膜谱片放在显微镜下观测得到异常粒径磨粒图像。

X射线荧光光谱分析技术(XRF)是光谱分析技术的一种,其具有分析速度快、范围广、定量精确等优点,是分析元素含量及合金成分的理想工具[18]。SEM-EDS分析技术是将扫描电子显微镜和X射线能谱仪结合起来的一种分析手段,其一方面可以观测磨粒的形貌细节,更好地判断磨粒的磨损类型,另一方面可以定性分析磨粒的成分,从而确定磨粒化学成分和材料种类[19]。文中磨粒分析中使用的是岛津XRF-1800波长色散X射线荧光光谱仪和蔡司Gemini 500SEM热场发射扫描电子显微镜及配套的牛津Aztec UltimMax 100 EDS系统,将通过滤膜谱片法获得的异常粒径磨粒用XRF和SEM-EDS检测仪器进行分析并获得了检测结果。

2 实验结果与分析

2.1 铁谱分析结果

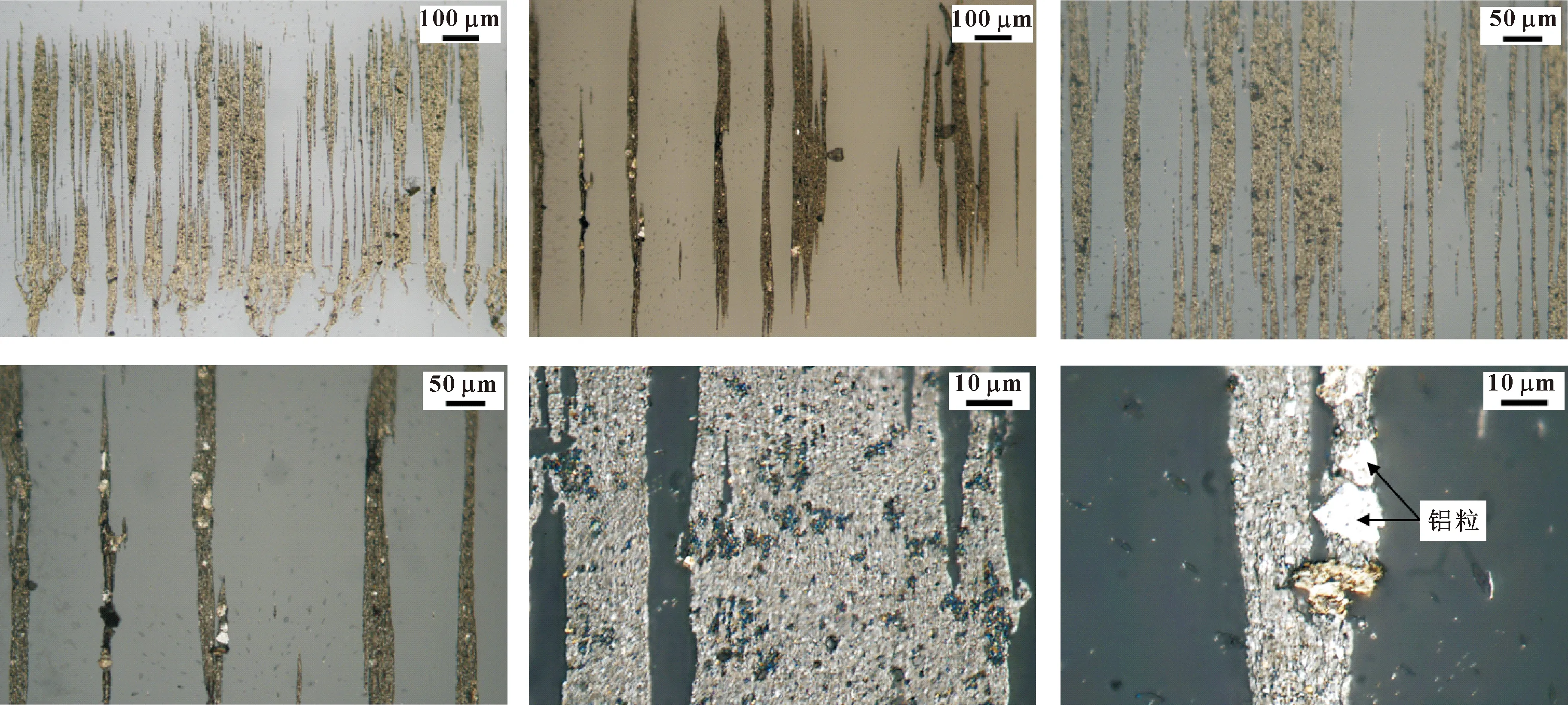

图2所示为变速箱油样的铁谱分析结果。结合磨粒图谱[20],从图2中可以看出,油样中存在一些银白色且反光的铝颗粒,磨粒粒径在10~20 μm之间,其余大多为正常磨粒,说明此时变速箱中含有铝元素的零部件出现磨损,但该粒径铝粒不足以导致液压阀卡滞。

图2 变速箱油样的铁谱分析结果

2.2 激光粒度分析结果

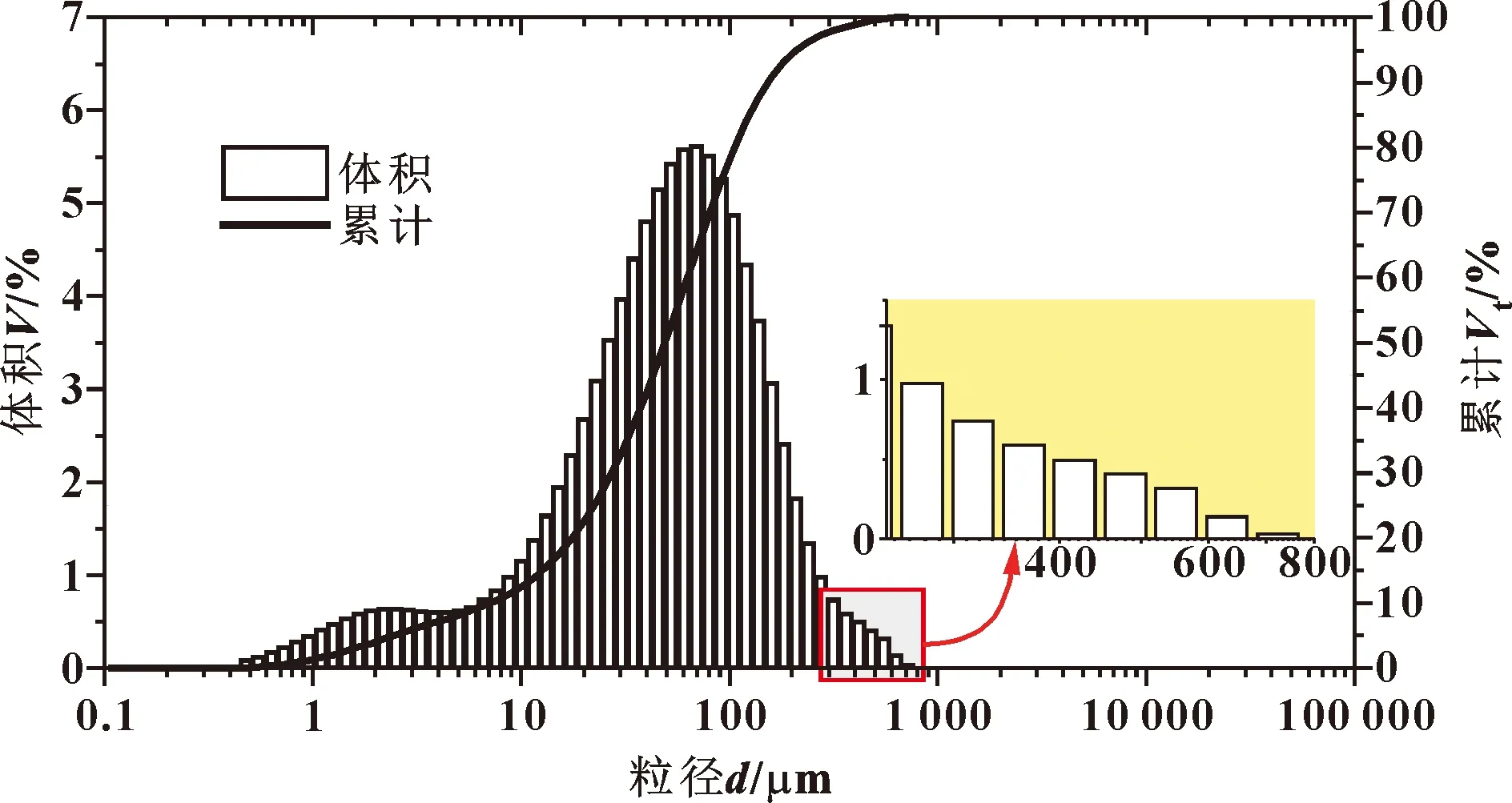

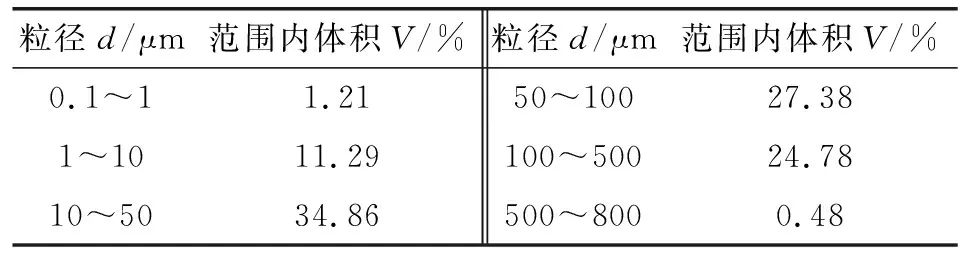

油样的激光粒度分析结果如图3和表1所示。可以看出,油样中磨粒的粒径大致呈正态分布,粒径主要范围为10~100 μm,在70 μm处达到顶峰,粒径在100~500 μm的磨粒也占到了总体的24.78%,有极少数磨粒的粒径达到了500~700 μm,说明此时变速箱中含有较多异常粒径磨粒。

图3 油样的激光粒度分析结果

表1 油液磨粒粒径分布

2.3 滤膜谱片及XRF分析结果

图4所示是从滤膜谱片上获得的典型颗粒显微观测结果。可以得出,油中磨粒的粒径在500~750 μm的范围内,符合粒度分析的结果。图4(a)中磨粒呈银白色,薄片状且表面有空洞存在;图4(b)中磨粒呈暗白色,长条状;图4(c)中磨粒呈薄片状,表面粗糙不平,有粒状堆积物。通过查磨粒图谱,判断图4(a)中磨粒为疲劳磨损颗粒,图4(b)中磨粒为磨料磨损颗粒,图4(c)中磨粒为腐蚀磨损颗粒。为防止这些大粒径颗粒继续产生,加重变速箱的磨损,应进一步分析其物质成分,判断磨粒来源,并作出相应措施。

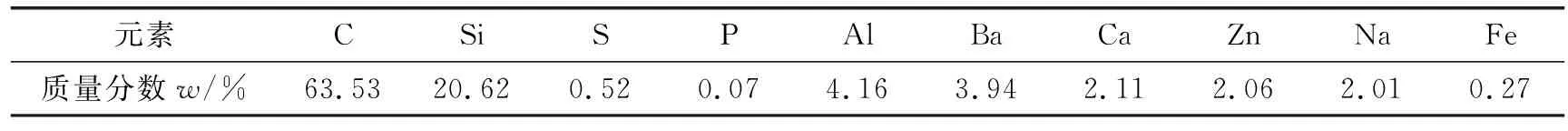

对处理后的滤膜谱片进行X射线荧光光谱分析,结果如表2所示。XRF检测的结果显示非金属元素Si和金属元素Al、Ba、Ca、Zn、Na的含量较高。根据油液检测典型元素的来源可知,其中Si元素含量较高的原因可能是变速箱使用过程中受到外界污染颗粒入侵和制样过程空气中灰尘污染物掉落在谱片表面,影响了检测结果;Ca、Ba、Zn和Na元素为润滑油添加剂中的常见元素,因此判断谱片上主要的金属颗粒应为铝金属颗粒。

图4 滤膜谱片显微观测结果

表2 XRF检测结果

2.4 SEM-EDS分析结果

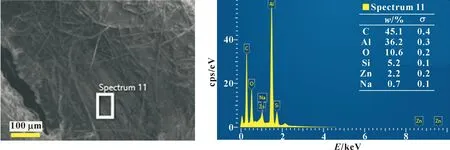

对滤纸谱片上的大粒径颗粒进行扫描电镜-能谱检测,结果如图5所示。实验中由于SEM的成像原理不同,需要根据金属颗粒表面纹理并多处扫描判断出颗粒位置。图5中EDS检测结果显示金属颗粒部位Al元素的质量分数达到36.2%,且信号强度最高,可判断出大粒径金属磨粒为氧化铝颗粒。为防止检测的偶然性,又对另一大粒径金属磨粒进行EDS-Mapping面扫描检测,检测结果如图6所示。可以看出,颗粒的主要成分为Al和O元素,并有少量的Ca元素,滤纸上有大量Si元素,证实了上述分析。

图5 磨粒SEM图及EDS检测结果

图6 磨粒EDS-Mapping面扫描图像

根据上述分析结果,可判断该变速箱油样中的大粒径异常磨粒主要为氧化铝颗粒。由该变速箱设计手册可知,为了减轻质量,变速箱壳体为铝硅合金材料,箱体内液压阀的阀体和阀片多为铝合金材质。但液压阀作为精密部件,由于磨损产生大颗粒脱落的可能性很低,故磨粒来源于变速箱壳体的可能性较大。

根据上述磨粒检测结果,建议对变速箱进行停机检修。经检修后发现,变速箱液压阀表面并无明显剥落痕迹,但壳体内部有金属毛刺附着,润滑油液内的异常粒径颗粒应该来源于此。

根据分析结果向变速箱生产厂家建议改进壳体加工工艺,提高壳体内部表面光洁度,装配前高压冲洗壳体内部表面将表面毛刺去除,在变速箱使用初期多换几次润滑油,将油内异常颗粒去除。

厂家根据建议增加了变速箱壳体的高压冲洗次数,并在汽车路试阶段更换3次变速箱润滑油。每次更换后润滑油污染度都降低且无明显异常粒径颗粒,在后续的车辆行驶过程中液压阀卡滞现象发生的概率明显降低,说明上述方法对减少该变速箱润滑油中大粒径磨粒有效,证实了文中磨粒检测方法的可靠性。

3 结论

(1)针对发生液压阀卡滞的汽车双离合变速箱,提出综合利用激光粒度分析、滤膜谱片分析和XRF、SEM-EDS分析技术对其油液中的异常粒径磨粒进行分析的方法,得出油液中含有的异常粒径颗粒为氧化铝颗粒,判断磨粒来源于变速箱加工过程中产生的毛刺。

(2)实例分析结果表明,激光粒度分析、滤膜谱片分析、XRF和SEM-EDS等分析方法的综合使用,能弥补传统的铁谱分析对大粒径异常磨粒无法进行有效准确分析的缺点,通过该方法可以判断出磨粒的磨损类型和磨损程度,也能确定磨粒的成分,为变速箱的故障预防提出了新思路,为主动维修提供了依据。

(3)该分析方法因为不受磨粒的尺寸限制,在一定程度上可以辅助监测油液中固定粒径范围内的非铁磁性磨粒,通过磁性吸附装置能有效排除磁性颗粒的干扰,使非磁性磨粒的分析检测更为方便快速准确。