型钢混凝土转换结构施工技术管理探究

王龙伟(广元市利州区城乡建设发展集团有限公司,四川 广元 628001)

型钢混凝土转换结构的施工,最大的技术管理难点就是保障支撑体系的强度和稳定性,本文以有关技术管理理论作为探究基础,以某案例工程项目的理论创新和试验实践作为探究内容,开展型钢混凝土转换结构施工技术管理的理论和实践研究,这对于型钢混凝土转换结构施工技术的发展具有积极促进意义。

1 型钢混凝土转换结构施工技术管理的理论基础

要严格保障型钢混凝土转换结构的施工质量,首先需要理解掌握型钢混凝土转换结构施工技术管理的理论基础。目前,在我国得到应用的型钢混凝土转换结构施工技术,其理论基础主要为支撑体系计算基础理论,支撑体系计算基础理论又分为压杆稳定理论和吊模支撑理论[1]。

1.1 压杆稳定理论

型钢混凝土转换结构施工技术,其支撑体系多为落地式支撑,而落地式支撑又是典型的中心受压杆件。因此,型钢混凝土转换结构的竖向稳定支撑极限承载力适用于欧拉公式,见式(1):

式中x-型钢混凝土转换结构竖向稳定支撑的任一截面;

M(x)-型钢混凝土转换结构竖向稳定支撑任一截面处的弯矩;

Pcr-型钢混凝土转换结构所受的竖向压力;

ω-型钢混凝土转换结构在竖向压力作用下于横向产生的挠度。

此外,根据材料力学理论临界承载力近似微分方程对式(1)进行推演,可得出型钢混凝土转换结构施工期间的极限应力,见式(2):

式中σcr-型钢混凝土转换结构所受的竖向极限压力;

E-弹性模量;

λ-压杆构件的柔度,即长细比。

由式(2)可知,影响型钢混凝土转换结构极限应力的因素中,π和E都是常数,λ为可变量。当π和E保持不变的情况下,λ越大,即型钢混凝土转换结构竖向支撑的长细比越大,其极限应力越小,长细比越小,其极限应力越大。因此基于施工技术管理层面,控制型钢混凝土转换结构竖向支撑的长细比非常关键,会直接影响施工质量和安全[2]。

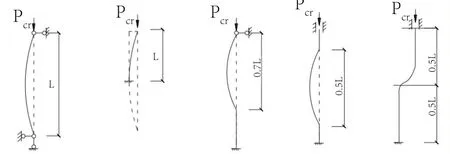

在型钢混凝土转换结构施工技术的实际管理过程中,常用的五种理想支撑约束体系,如图1 所示。在图1中,从左至右,第1种为两端铰约束体系,其支撑体系长度系数μ=1.0;第2 种为一端固定一端悬臂约束体系,其支撑体系长度系数μ=2.0;第3 种为一端固定一端铰接约束体系,其支撑体系长度系数μ=0.7;第4 种为两端固定约束体系,其支撑体系长度系数μ=0.5;第5种为两端固定可横向位移约束体系,其支撑体系长度系数μ=1.0。因为支撑体系的长度系数越大,越容易失稳,因此,两端固定约束体系的稳定性>一端固定一段铰接约束体系的稳定性>两端铰约束体系的稳定性=两端固定可横向位移约束体系的稳定性>一端固定一段悬臂约束体系的稳定性。由此也可以看出,型钢混凝土转换结构的竖向压力Pcr受支撑体系杆端约束的影响很大,当杆端约束越大时,支撑体系的抗弯矩能力越佳;当杆端约束越小时,支撑体系的抗弯矩能力越弱[3]。在进行型钢混凝土转换结构竖向支撑体系的施工技术管理时,5种理想支撑约束体系的优选顺序依次为两端固定约束体系、一端固定一段铰接约束体系、两端铰约束体系、两端固定可横向位移约束体系、一端固定一段悬臂约束体系。

图1 型钢混凝土转换结构竖向支撑的五种理想支撑约束条件

1.2 吊模支撑理论

所谓吊模支撑,就是摆脱型钢混凝土转换结构构件的下部竖向支撑体系,凭借结构构件的形状特点构造可以承担模板重量、混凝土重量和施工配件耗材重量的传力体系,与传统的落地式支撑体系相比较,具备更好的承载能力。吊模支撑体系一般由模板、吊杆、吊架和支柱组成,其所受荷载的传力途径为模板-吊杆-吊架-支柱[4]。

在吊模支撑体系中,吊杆的拉力极限计算式见式(3):

式中N-吊杆的拉力极限值;

A-吊杆的截面面积;

ftb-吊杆抗拉强度设计值。

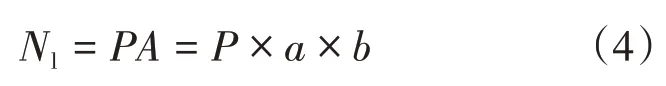

在吊模支撑体系中,每一根吊杆所受的实际拉力计算式见式(4):

式中Nl-支撑体系中每一根吊杆所受的实际拉力;

P-结构构件的荷载;

A-支撑体系中模板所受荷载面积;

a-吊杆在横向上所负荷载的间距;

b-吊杆在纵向上所负荷载的间距。

因此,基于吊模支撑理论对型钢混凝土转换结构进行施工管理时,要保障施工的质量和安全,就需要通过技术措施和管理措施,确保每一根吊杆所受的实际拉力≤吊杆的拉力极限,即Nl≤N。

2 某工程项目对于型钢混凝土转换结构支撑体系技术管理的创新

如前文所述,压杆稳定理论和吊模支撑理论是型钢混凝土转换结构施工技术管理的基础。这两种理论各有优势,在某工程项目进行型钢混凝土转换结构施工时,施工技术管理部门通过对压杆稳定理论和吊模支撑理论的结合,创新建立出一套组合式支撑体系。传统的型钢梁吊模支撑体系如图2(a)所示,案例工程项目基于压杆稳定理论和吊模支撑理论建立的型钢梁组合式支撑体系如图2(b)所示。

图2 吊模支撑体系

图2(b)所示的型钢梁组合式支撑体系,其荷载的传力方向为型钢混凝土转换结构梁自重-模板的面板-模板的内龙骨-槽钢外龙骨;当荷载传到槽钢外龙骨之后,其中一部分荷载经由吊杆-钢骨架梁传至下部竖向受力构件,另一部分荷载经由竖向钢管传至下部楼面板。在对型钢梁组合式支撑体系进行技术管理分析时,主要是针对吊模体系的整体承受荷载值进行把控。型钢梁组合支撑体系的挠度极限值υ 和型钢梁组合支撑体系的强度极限值fay中的较小值,作为型钢梁组合支撑体系的稳定性控制值。

3 某工程项目型钢混凝土转换结构组合支撑体系施工技术管理措施

本文第2章所述的案例工程项目,基于型钢梁转换结构组合式吊模支撑体系的技术管理创新,在进行型钢梁转换结构施工时,其技术管理措施主要分为两步:第一步为确定组合式吊模支撑体系材料规格,第二步为施工阶段的挠度极限值和强度极限值控制[5]。

3.1 确定组合式吊模支撑体系材料规格

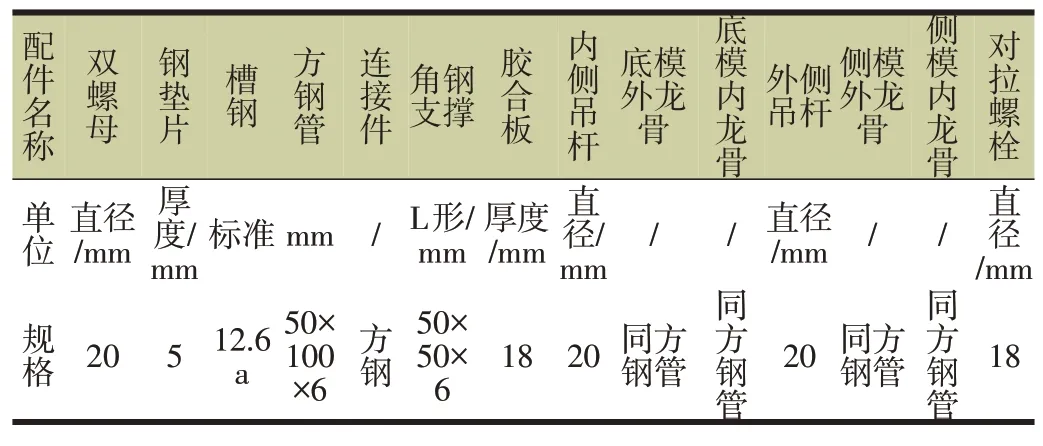

由于组合式吊模支撑体系属于一种处于探索阶段的技术管理创新措施,为了能够有效保障组合式吊模支撑的安全性能,施工技术管理人员根据多年的型钢梁压杆体系施工经验和吊模体系施工经验,将组合式吊模体系的材料规格进行试验设置,见表1,在确定了组合式吊模支撑体系的材料规格之后,再按照图2(b)的组装方式进行技术施工。

表1 组合式吊模体系的材料规格

3.2 组合式吊模支撑体系极限值的计算

3D3S design钢结构设计软件是一种广泛用于钢结构及其支撑体系的受力计算软件。案例项目技术管理人员通过使用3D3S design 软件,对型钢梁组合式吊模体系进行三维建模,模型材料的规格参数与表1中的数据相同。通过软件对于模型的计算,得出该试验模型的支撑体系重量平均分布荷载为0.85kN/m,新浇筑的型钢转换结构混凝土构件的平均分布荷载为13.98kN/m,型钢梁的重量平均分布荷载为2.92kN/m,施工人员在进行施工操作时对动荷载平均分布值为1.48kN/m,受自然环境影响下的风荷载平均分布值为0.425kN/m。又因为该模型在固定的时候采取的是压杆稳定理论中的最佳约束体系-两端固定约束体系(支撑体系长度系数μ=0.5),由此通过软件得出该型钢梁组合式支撑体系的荷载组合值为22.6kN/m,其体系最大挠度值为0.012m,其体系强度极限值为1.4N/mm2。经软件综合分析,0.012m 挠度境况下的支撑体系强度极限值大于1.4N/mm2,因此,取强度极限值为1.4N/mm2作为整个组合式支撑体系在施工过程中的技术管理控制目标值。

3.3 组合式吊模支撑体试件的技术控制

为确保施工阶段的质量与安全,施工技术管理人员以1.4N/mm2作为整个组合式支撑体系在施工过程中的技术管理控制目标值,进行结构构件试验施工。JCPC 软件为建筑结构强度监测类常用软件,在按照图2(b)和表1 材料规格参数的型钢混凝土转换试验构件浇筑施工时,利用JCPC软件的测触探头对于整个支撑体系的强度进行监测,发现试验构件在浇筑过程中,在保证浇筑质量和支撑体系稳定性的前提下,软件监测到的强度极限最小值为1.42N/mm2>1.4N/mm2。由此得出结论,当极限实际强度最小值为1.42N/mm2时都能保证试验构件的浇筑质量和支撑体系稳定性,那么以1.4N/mm2作为案例项目型钢混凝土转换结构型钢梁组合支撑体系的强度目标控制值是合理且可行的。

4 结语

本文以压杆稳定理论的原理和函数计算式,以吊模支撑理论的原理和函数计算式作为型钢混凝土转换结构施工阶段支撑体系的技术管理基础,以某工程项目通过压杆稳定理论和吊模支撑理论创新建立的型钢梁组合支撑体系为切入点,分析型钢梁组合式吊模支撑体系的构造特点,再分别从案例工程项目型钢梁组合式吊模支撑体系材料规格的确定、组合式吊模支撑体系极限值的计算、组合式吊模支撑体试件的技术控制等层面对型钢混凝土转换结构施工阶段支撑体系的技术管理控制目标等方面进行分析,从而为型钢混凝土转换结构的施工提供参考。