浅谈液态饲喂在现代猪场中的应用

张 璐 ,齐 臣

(1.山东牧歌畜牧器材有限公司,山东 禹城 251200;2.淄博职业学院,山东 淄博 255000)

液态饲喂在中国不算是一个崭新的概念。在上世纪七八十年代,中国农村养猪就有用泔水喂猪的习惯,这其实就是中国最早进行液态饲喂的案例。随着养殖生产技术的发展,国内设备企业进行深入探索研发逐渐有了现在集成式的液态饲喂系统,并开始在现代化家庭猪场及规模化猪场中广泛应用。在国家推行“互联网+农业”“举全党全社会之力,加速农业现代化”政策引领下,液态饲喂系统有了更加现代化、科技化的发展。

液态料饲喂,属于传统饲喂范畴之一,简言之是因人工混合饲料和装桶送料所需的劳动力太多,所以随着养殖规模的扩大和自动化的需求,后来大部分被大规模饲料厂造粒饲料饲喂所代替。

1 新模式养猪系统

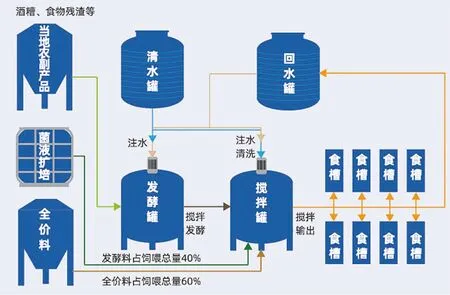

1.1 全自动液态发酵饲喂系统组成

全自动液态发酵饲喂系统的设备主要包括:控制单元、搅拌单元、益生菌扩培单元及输送管路系统四个部分,如图1所示。其中控制单元主要包含系统控制集成及空气压缩机,给各个三通气膜阀门提供气压,控制开关闭合。搅拌单元主要包含混合搅拌罐(含称重模块)、回水罐(收集饲喂后的管道沉渣)、清水罐(提供饲喂清水)及输送泵。益生菌扩培单元主要包含益生菌繁殖培养设备,具备清水紫外线杀菌、罐内恒温控制及菌液循环功能。输送管路单元主要包括PVC管道,三通气膜阀门,下料口等设备。

图1 全自动液态发酵饲喂系统

1.2 全自动液态发酵饲喂系统工作流程

全自动液态发酵饲喂系统的饲喂流程如图2所示。简要讲述如下:控制单元依据每顿饲喂中,每个栏位内的猪只数量、日龄饲喂曲线、对应的料水比、益生菌菌液和地缘性饲料的混合比例,计算出对应的重量;将清水罐中的水加入到搅拌罐中,根据饲喂配方的比例从各饲料的料塔或料仓加入搅拌罐与一定量的水混合,再加上益生菌原液进行充分搅拌后,输送泵通过输送管路以料推水的方式将管路中的清水推到回水罐中;依次启动三通气膜阀门将粥料落到食槽,通过搅拌罐下灵敏的称重系统精准控制每个食槽的下料量;等待饲喂完成后,向搅拌罐中注入清水,对搅拌罐进行360度无死角的清洗,然后再对输送管道和下料管道进行清洗。最后再往输送管道中注满清水,本次饲喂完成。

图2 全自动液态发酵饲喂系统工作流程

2 液态发酵饲喂系统在现代化猪场中的应用

液态发酵饲喂系统在牧歌生态猪场示范基地首先进行应用和展示并向全禹城猪协会会员进行推广,目前已经在禹城润丰牧业、禹城康乐牧业,禹城士法养猪场等养殖企业应用。

以牧歌生态猪场示范基地为例介绍:这个猪场前期作为设备研发试验,后期作为试点和示范基地,一共有两栋猪舍,一栋育肥舍饲养育肥猪200余头,一栋母猪舍饲养母猪90余头。全部使用“水+全价料+君佰厉复合型型益生菌+青储玉米秸秆”进行饲喂。料水比为1:3,每吨全价料添加200 kg益生菌,添加20%~40%的青储玉米秸秆。育肥舍设计实况图如图3所示,设计为大栏,采用人字形下料方式,节省管道成本,两个栏体之间使用双面通体食槽,一个食槽使用一个气膜阀,食槽孔位为350 mm,保证猪只占位舒服的情况下,最大程度节省设备成本。

图3 育肥舍实况图

每头猪每天的最大采食量按3 kg干物质计算,料水比按3:1,每头猪每天采食12 kg液态饲料,一日三餐,每餐采食4 kg液态饲料,每个栏位按10头猪计算,每一顿料槽里面下料80 kg液态料。中央厨房实况图如图4所示,为满足后期使用需要先设计为单罐5 000 L,正常200头育肥猪每顿饲喂量在800 kg,1 000 L足够,但后期随着母猪和育肥猪的增加每顿的饲喂量还会加大。

图4 中央厨房实况图

益生菌和干物质的比例按1:5,配备了2个1 m3的菌液扩繁罐,两个罐体交替使用。除了满足猪只采食需要,罐体作为日常厂区及舍内喷洒消毒,使用3~4 d是没有问题的。

母猪舍有90余头猪,现在采用液态饲喂小车进行饲喂,前期作为测试设备,后期也能测试不同饲喂配方做母猪适口性的研究。液态饲喂小车采用48 V电机驱动,强劲的动力,爬坡也是没有问题,700 mm的车身宽度,在猪舍走廊可以随意转向掉头,液态饲喂小车如图5所示。根据时间控制下料量保证每头母猪的采食量的统一。

图5 液态饲喂小车

牧歌液态发酵养猪示范基地作为禹城新养猪模式的试点,利用集成设备的优势,不仅让猪吃上粥料,解决了劳动力短缺问题也减少了饲料成本,是禹城降本增效猪场的优秀案例。

饲料成本居高不下,现代化家庭猪场怎么样降本增效是全国养猪人士的头等大事。采用最新的养殖工艺,让猪采食回归本性,采食质量的提升对猪的抵抗力有所加强,保证了猪的健康,加上适口的粥料,进而也提高了猪的生长速度,降低了料重比,对国家推行的无抗养殖具有重大意义,也符合动物福利的指标。因此从动物福利及设备投入产出比来说液态发酵饲喂系统值得大力推广,目前在禹城已经全面推广,陆续会有更多的现代化家庭猪场加入进来。