海洋平台两相流安全阀计算方法研究

邵海龙,刘鸿雁,邱 波,王 强

(1.海洋石油工程股份有限公司,天津 300451;2.中海石油(中国)有限公司天津分公司,天津 300452)

0 概述

安全泄放是限制超压对压力设备影响的有效安全措施。国内外有关压力容器的标准、规范明确规定,对有超压危险的压力容器必须采用安全泄放措施[1]。安全阀是防止设备或系统因超压而引起爆炸事故发生的重要的安全泄压设施。

在实际生产中,经常会遇到气液两相介质泄压排放的问题。由于气体会降低阀门的有效泄放能力,所以在计算气液两相流安全阀泄放面积时,必须考虑闪蒸气体的影响[2-3]。

美国石油学会(American Petroleum Institute,API)早期的推荐方法是假设两相流体为非均相流体模型:气液两相流体分别流经安全阀而互不干扰,即要么是层流要么是分离流,因而气液比恒定。该方法是先分别计算气液两相泄放面积,再将两者相加得出总的泄放面积。但这种假设并不被热力学理论所支持。这是因为液体在安全阀喷嘴内的流动过程为等熵过程。安全阀喷嘴处有部分液相介质会在等熵膨胀过程中汽化。如果忽略这部分汽化的气体,计算出的泄放面积往往偏小,甚至出现严重偏差,存在安全隐患。

本文研究的ω算法是基于均相平衡模型(homogeueous-phase equilibrium model,HEM)的一个简化方法。该方法认为气液两相作为混合物流经安全阀,通过安全阀时处于气液平衡以及均匀的完全分散状态,具有相同流速,可以通过物性表述为一个单相流体。因此,气液两相在力学和热力学上都是平衡的。由于流体通过安全阀时处于高度湍流状态而非层流状态,在泄放过程中发生的相态变化是瞬时的,并且气液两相之间不存在速度差异。该模型能较好地反映出气液两相在安全阀喷嘴内复杂的流动性,因此可以使用等熵过程热力学模型进行计算。ω算法的这种假设更加真实[4-5]。

1 两相流安全阀计算工况分析

在API 520附录C中,将液体/蒸气可能发生的两相流泄放工况归纳为以下四种类型。不同类型适用于不同的计算式,以计算所需的泄放面积[6]。

①饱和液体+饱和蒸气进入安全阀并闪蒸,不存在可冷凝气体。该类型包括在冷凝两相流中位于热力平衡点之上和之下的流体。

②高过冷液体+不可冷凝气体+可冷凝蒸气,进入安全阀且不闪蒸。

③过冷液体(包括饱和液体)进入安全阀并闪蒸,不存在可冷凝蒸气或不可冷凝气体。

④不可冷凝气体或可冷凝蒸气+不可冷凝气体,加上过冷液体或饱和液体进入安全阀并闪蒸,有不可冷凝气体存在。

2 两相流计算方法

2.1 等熵喷嘴流的直接积分计算

本小节所介绍的计算方法同时适用于第1节介绍的可能出现两相流泄放的四种工况。

假设喷嘴为绝热和可逆过程。这是等熵假设的两个必要约束条件。通过会聚喷嘴的最大质量流率由式(1)计算[7]。式(1)考虑了流体潜在阻塞工况。

(1)

式中:G为质量流率;v为流体比容;ρ为流体质量密度;P为流体停滞压力;o为喷嘴进口处流体状态;t为喷嘴喉径处流体状态,此处横截面积最小。

已知喉部压力Pt,则能量平衡方程为:

(2)

任何流体的积分都可以通过小压力间隔的直接求和进行计算:

(3)

式中:ρi为流体在停滞压力pi下的总质量密度;i为状态。

混合物在热平衡和机械平衡时的总质量密度可以根据混合物中各相密度和气相体积分数计算:

ρ=αρV+(1-α)ρl

(4)

式中:ρV为蒸气密度;ρl为液体密度;α为气相体积分数。

混合物中气相体积分数与混合物的质量(气相质量分数)关系如式(5)所示。

(5)

计算所需安全阀泄放面积如式(6)所示。

(6)

式中:A为所需安全阀泄放面积;W为质量流量;Kd为流量系数,初步估算时可取0.85;Kb为蒸气背压修正系数,从阀门制造商处获得,仅适用于平衡波纹管安全阀;Kc为综合修正系数,安全阀单独使用时Kc=1.0,安全阀与爆破片一起使用时Kc=0.9;Kv为粘度修正系数。

2.2 闪蒸和非闪蒸工况下两相流ω计算

本小节所介绍的计算方法同时适用于第1节中三种可能出现两相流泄放的工况(即工况①~工况③)[8]。

在所有情况下,ω参数都是通过流体在停滞条件和一个附加压力下混合物的特性数据或闪蒸计算(两点法)的比容来确定的。ω参数确定步骤如下。

①计算ω参数。使用两点比容计算ω参数,如式(7)所示。

(7)

式中:v9为90%安全阀入口压力时的比容;v0为安全阀入口两相系统的比容。

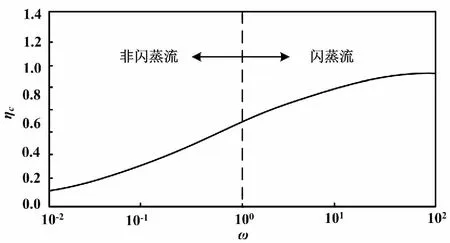

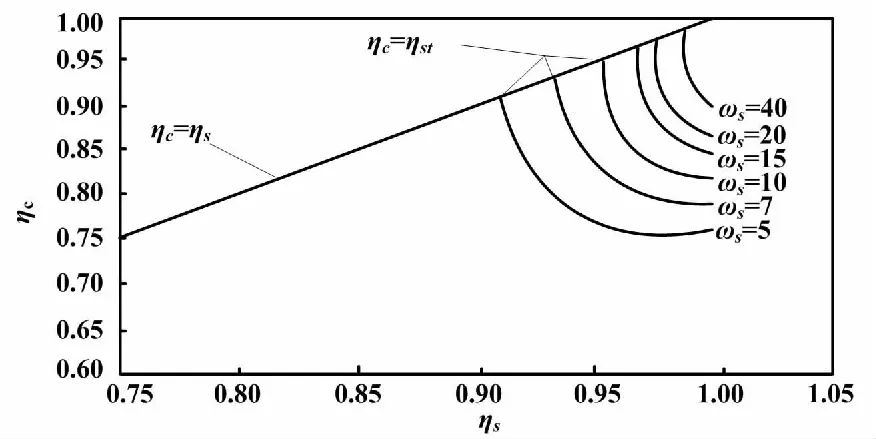

②确定流体是临界流还是亚临界流。当Pc≥Pa时,流体为临界流。当Pc 其中:Pa为下游背压;Pc为临界压力,Pc=ηcP0,P0为安全阀入口压力,ηc为临界压力比。 闪蒸和非闪蒸系统喷嘴临界流量曲线如图1所示。 图1 闪蒸和非闪蒸系统喷嘴临界流量曲线 ηc可以由式(8)得到: 2ω2(1-ηc)=0 (8) ηc也可以通过以下近似值得到: ηc=[1+(1.044 6-0.009 343 1ω0.5)× ω-0.562 61](-0.703 56+0.014 685lnω) (9) ③计算质量流率。临界流及亚临界流质量流率使用式(10)计算。 本小节介绍的方法适用于入口是过冷液体或饱和液体的安全阀尺寸确定。入口不应存在可冷凝蒸气或不可冷凝气体,即第1节中第四种可能出现两相流泄放的工况。过冷液体在安全阀喉部上游闪蒸或是下游闪蒸取决于流体进入的过冷区域[9-10]。本小节中的方程式适用于所有液体情况。 ①计算饱和ω参数ωs,使用两点比容计算ω参数ωs,如式(11)所示。 (11) 式中:ρlo为安全阀入口液体密度;ρ9为90%饱和(蒸气)压力下的密度,对应安全阀入口泄放温度to。 ②确定过冷区域。 当Ps≥ηstP0时,过冷区域为低过冷区(闪蒸发生在喉部上游)。 当Ps<ηstP0时,过冷区域为高过冷区(闪蒸发生在喉部处)。 ③确定流体是临界流还是亚临界流。 入口为过冷液体时喷嘴临界流量关系如图2所示。 图2 入口为过冷液体时喷嘴临界流量关系 对于低过冷区域,使用以下方法确定流体:当Pc≥Pa时,流体为临界流;当Pc 当ηs>ηst时,ηc由式(12)或式(13)得到: (12) (13) ④计算质量流率。 在低过冷区和高过冷区,使用式(14)计算质量流率。如果是临界流,背压系数η取ηc。如果是亚临界流,η取ηa。在高过冷区,使用式(14)计算质量流率。如果是临界流,P取Ps。如果是亚临界流,P取Pa。Pa为下游背压。 (14) ⑤计算所需的安全阀泄放面积。式(15)仅适用于湍流系统,大多数两相泄压均处于湍流状态。 (15) 式中:Q为体积流量;Kd为流量系数,初步估算时,对于过冷流体该系数可取0.65(保守的安全阀尺寸),对于饱和流体该系数可取0.85。 如果安全阀未在液体环境中认证,则使用式(16)计算安全阀泄放面积: (16) 式中:Pp为超压修正系数;Ps为整定压力;P1为安全阀上游泄放压力,等于设定压力加上允许超压;P2为总背压。 ⑥选择泄放孔尺寸。 本文中的ω算法已在多个海洋平台项目的两相流工况中被广泛使用。经过多次对比计算,在相同参数条件下,利用ω算法进行计算得出的泄放面积略大于利用常规叠加法进行计算得出的泄放面积。以某渤海项目中的两台安全阀为例进行对比计算,其中一台安全阀利用传统叠加法计算结果为1 1/2″150#×2″150# F喉径,利用ω算法进行计算结果为1 1/2″1150#×3″1150# H喉径;另一台利用传统叠加法计算结果为3″1″1150#×4″1150# L喉径,利用ω算法进行计算结果为4″150#×6″150# P喉径。海洋平台为高风险、高投入产业,对安全性要求极高,所以采用更安全的ω算法可以更有效地保护海洋平台压力设备和管道,确保海洋平台的安全生产。 安全阀计算工况的合理分析对安全阀尺寸计算和紧急情况下容器的保护至关重要。如果安全阀计算工况分析不合理,会导致安全阀尺寸选择不合理。安全阀尺寸过大则动作不稳定,会造成设备或系统压力产生较大波动,导致阀瓣与阀座频繁撞击,缩短设备使用寿命。安全阀尺寸过小会导致系统超压时无法及时有效泄压,失去设备保护作用。本文研究的两相流安全阀计算方法,能够真实地反映气液两相流在安全阀喷嘴内复杂的流动特性,计算出的安全阀泄放面积更加真实、准确、安全。

2.3 使用ω算法确定过冷液体安全阀入口尺寸

3 实际应用效果

4 结论