基于QFD与绿色特征的机床产品性能优化决策研究

王鹏家,彭宝营,李方振,吴伟,刘永贤

(1.北京信息科技大学机电工程学院,北京100192;2.宁夏理工学院机械工程学院,宁夏石嘴山753000;3.东北大学机械工程与自动化学院,辽宁沈阳110819)

0 前言

数控机床作为装备制造业的“工作母机”,提高其设计效率与设计水平,对我国的经济建设、国防安全和社会稳定有重要的意义[1]。另外,随着制造业中环境污染和资源短缺问题的日益严重,绿色设计思想也愈来愈受到重视。目前,在机械产品的快速设计及绿色设计方面,国内外均做了一些研究。周立新等[2]为解决机械产品绿色设计中材料选择的多目标决策问题,提出了一种将模糊层次分析法与熵权理想点法集成的求解模型。韩珍玉[3]建立了基于LCA的机械产品绿色设计中材料选择评价指标体系,并确定了最优材料方案。付岩等人[4]提出一种支持方案生成的功能-结构-材料-工艺的绿色设计模型,以设计方案环境影响最小为目标,生成绿色性能最优的设计方案。WANG等[5]提出了基于灰色粗糙模型的分析方法,将需求转化为数控机床产品的技术特性。王黎明等[6]将绿色需求分析映射到产品全生命周期绿色特征,建立了以绿色需求满意度最大为目标的优化模型。上述研究大都针对技术特征或绿色特征单独进行研究,对于综合技术与绿色特征的研究较少。

因此,本文作者对机床全生命周期的技术需求及绿色需求进行获取、分析及处理,利用质量屋构建了产品设计规划模型和绿色机床产品性能优化决策模型,并在此方法的基础上开发了相应的优化决策系统,实现了在固定投入资金及设计周期下,快速确定出能使客户满意度达到最大值的相应技术及绿色特征,为机床产品绿色设计提供指导。

1 基于QFD的绿色机床产品规划

基于质量功能展开(Quality Function Deployment,QFD)的绿色机床产品规划模型由需求的获取及分析、QFD的建立、QFD的决策3部分组成。

1.1 客户主要技术需求与绿色需求的获取

对于绿色机床产品,除了满足它实现主要功能的基本性能需求之外,还需在设计阶段,对产品全生命周期各阶段的绿色需求进行获取、分析及处理。获取的手段通常有客户调查、竞争公司产品和公司内部信息主动分析、查阅相关法律法规等[6]。另外,应对产品全生命周期所有参与方,如使用方、制造方、维护方和回收方等涉及的需求信息(如可拆卸性、可靠性、回收性、资源消耗、碳排放量等)进行全面的收集[7-8]。

1.2 基于技术与绿色特征的产品全生命周期设计

在对客户需求进行分析的基础上,根据集合理论,将产品全生命周期过程中的主要技术及与环境相关的信息,包括技术、资源、能源及环境进行综合,可描述为

TG={TGT,TGG,TGV}

(1)

式中:TGT表示产品生命周期的各个阶段;TGG表示其主要技术及与环境相关的信息;TGV表示特征的取值,其类型有定性与定量2种,定性值按5个等级对它进行描述。

基于上述研究,图1所示为所建的基于主要技术特征及绿色特征的产品设计方案表达模型。

图1 基于主要技术及绿色特征 的产品设计方案表达模型Fig.1 Expression model of product design scheme based on the main technology and green features

1.3 基于主要技术与绿色特征的QFD建立

在主要技术需求与绿色需求的驱动下,利用QFD实现需求与它相应特征之间的映射。其中特征由产品生命周期,包括产品设计制造、产品使用维护以及产品回收处理等3个阶段的信息组成。其中,建立两两对比的需求与技术及绿色特征间的关系矩阵是其核心内容。基于主要技术及绿色特征的产品设计规划模型如图2所示。

图2 基于主要技术及绿色特征的产品设计规划模型Fig.2 Planning model of product design based on the main technology and green features

1.4 基于层析分析法的权重确定

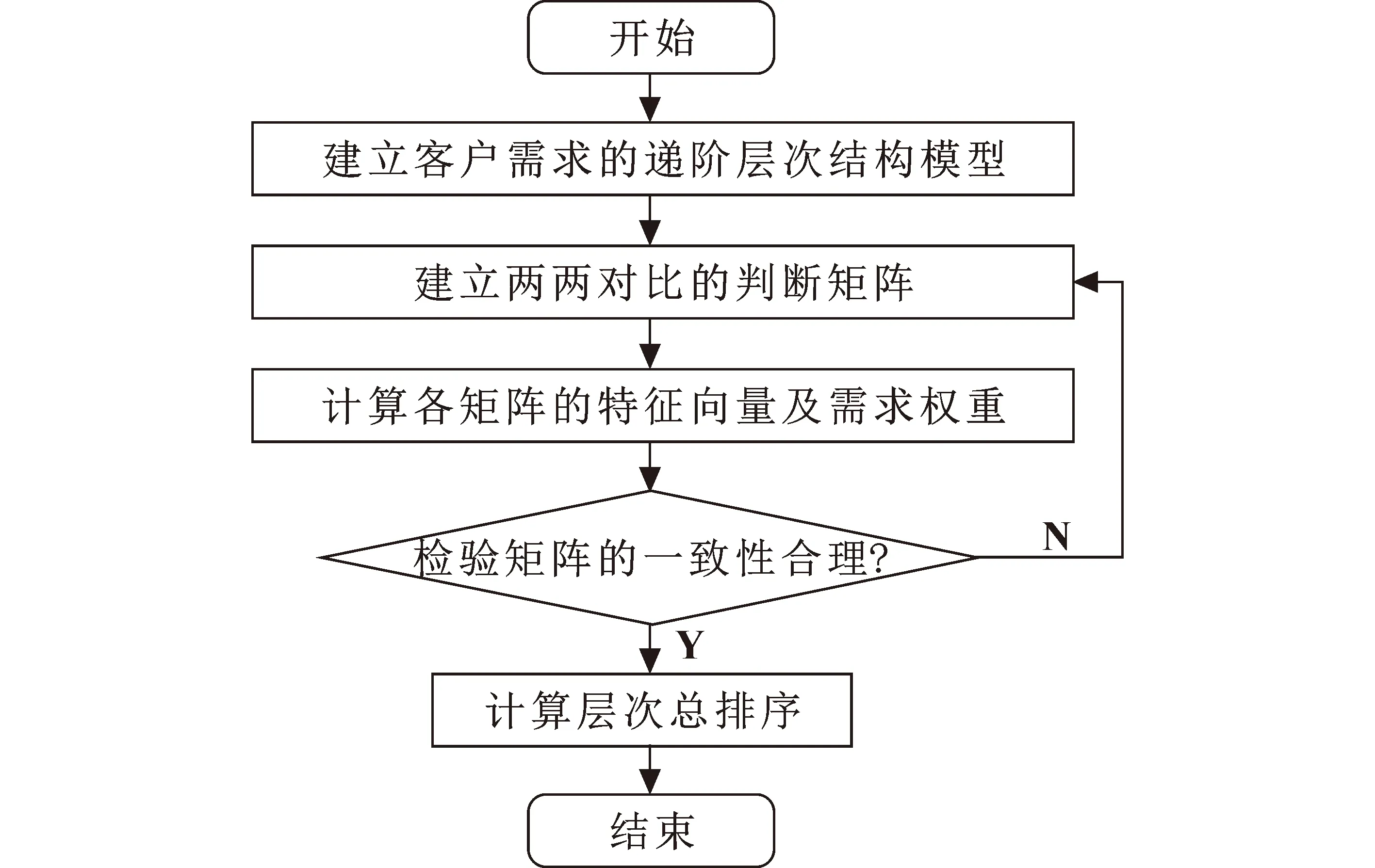

由于客户对每项需求的关心度不同,通常需计算其权重。层次分析法(Analytic Hierarchy Process,AHP)因在定性与定量决策方面十分简洁且实用[9-10],故用它进行权重的确定。该方法很成熟,故在此仅做简略介绍,其计算流程如图3所示。

图3 基于AHP的权重计算流程Fig.3 Calculation process of weights based on AHP

其中,主要步骤的计算公式如下:

(1)矩阵特征向量di和权重ωi的计算

(2)

(3)

式中:矩阵为n×n阶,aii=1,aji=1/aij,aij>0,i,j=1,2,…,n。

(2)检验矩阵的一致性

(4)

CI=(λmax-n/(n-1

(5)

CR=CI/RI

(6)

式中:λmax为最大特征根;CI为一致性指标;RI为平均一致性指标,可查表获得;CR为一致性比率,其值小于0.1则认为合理,否则需对矩阵进行调整。

(3)计算层次总排序

(7)

假设需求有L、M、N三层,则式(7)中,mj为M层需求的重要度;nij为N层需求对M层需求的重要度;Ni为N层需求对L层的总权重排序。

2 优化决策模型的建立及系统开发

通过QFD方法中质量屋关系矩阵的建立,得到了客户需求与产品主要技术特征及绿色特征间的函数关系。在此基础上,构建以客户满意度为目标函数、设计周期与投入资金为约束条件的优化决策模型,并利用MATLAB GUI开发了相应的计算机辅助优化决策系统。

2.1 目标函数及约束条件

在进行优化决策时,以设计周期及投入资金为约束条件,以技术特征及绿色特征为决策变量,将客户满意度作为优化目标,完成对机床产品设计方案的规划与决策。综上,建立的优化决策模型如下:

(8)

(9)

(10)

nj=0,1

(11)

(12)

(13)

为方便所建模型的求解,引入决策态度因子ε将区间估计转化为点估计。以设计周期为例:

(14)

(15)

2.2 机床产品性能优化决策系统

为提高所提方法的实用性,使制造企业快速地做出决策,采用MATLAB为工具软件,开发了绿色机床产品性能优化决策系统,见图4。

图4 绿色机床产品性能优化决策系统Fig.4 Performance optimization decision system for green machine tool product

3 实例

机床产品作为工作母机,普遍存在可靠性低、能耗高、材料消耗大等问题,因此文中以某数控车床为例对所提出方法及所建立的系统在产品性能优化决策中的实用性及有效性进行验证。

通过客户需求的获取及分析处理,在安全稳定性能方面(记为RT)得到了精度高、可靠性好、寿命长3项技术需求,分别记为RT1-RT3;以及在绿色环保性能方面(记为RG)得到了便于拆卸、振动噪声低、资源消耗少、节能、低碳和便于回收6项绿色需求,分别记为RG1-RG6。对应于这些需求的特征包括:X轴定位精度、Z轴定位精度、工件表面粗糙度、整机质量、铸铁含量、模块化度、振动、噪声、能耗、碳排放量、日常维护以及材料回收性12项主要技术及绿色特征,分别记为TG1-TG12,其中TG6、TG7以及TG12为定性特征,其他9项为定量特征。图5所示为所建的某数控车床基于主要技术特征及绿色特征的产品设计规划模型,图中日常维护度量单位h/a指年维护所用小时数。

图5 某数控车床基于主要技术及绿色特征的产品设计规划模型Fig.5 Planning model of product design for a CNC lathe based on the main technical and green features

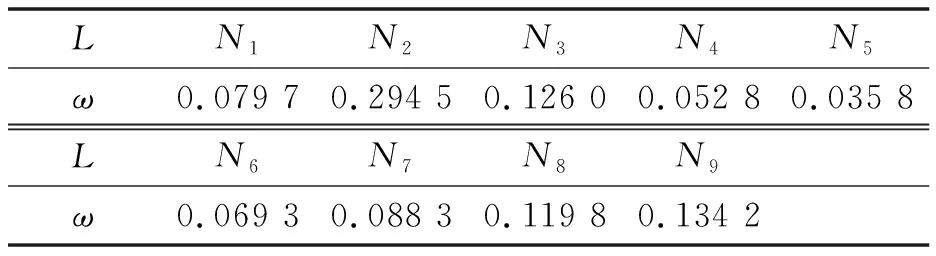

假设安全稳定性能与绿色环保性能同等重要,在计算客户需求权重方面,RT的判断矩阵及RT1-RT3的权重如表1所示,RG的判断矩阵及RG1-RG6的权重如表2所示,得到的绿色机床产品客户需求综合权重,即总排序如表3所示。

表1 RT的判断矩阵及RT1-RT3的权重Tab.1 Judgment matrix of RT and weights of RT1-RT3

表2 RG的判断矩阵及RG1-RG6的权重Tab.2 Judgment matrix of RG and weights of RG1-RG6

表3 绿色机床产品客户需求综合权重

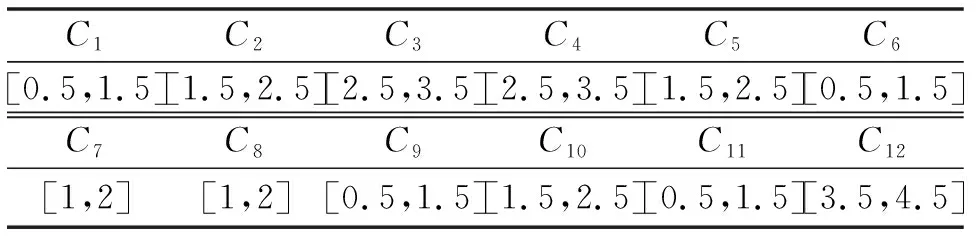

假设设计投入资金为36万元,设计周期为9个月,优化模型中投入资金的区间估计如表4所示,设计周期的区间估计如表5所示。

表4 投入资金的区间估计Tab.4 Interval estimation of cost input

表5 设计周期的区间估计Tab.5 Interval estimation of design cycle

通过所开发的绿色机床产品性能优化决策系统计算,可得到优化配置结果:TG1=1,TG2=1,TG3=1,TG4=0,TG5=0,TG6=1,TG7=1,TG8=1,TG9=1,TG10=1,TG11=1,TG12=0。可见,在固定投入资金以及设计周期下,应对机床的TG1-TG3以及TG6-TG11特征进行保证,可使客户满意度达到0.821 5,而TG4、TG5以及TG12对客户满意度影响不大。如增加资金及设计周期的投入,可考虑对床身、底座等部位的材料进行更新,来进一步提高客户满意度,但应考虑替代材料的减振性。

4 结束语

(1)基于对机床全生命周期的技术需求及绿色需求进行获取、分析及处理,利用QFD方法有效地实现了需求与特征之间的映射,采用AHP实现了定性与定量需求间的决策及需求权重的确定。

(2)建立的绿色机床产品性能优化决策模型,可实现在固定投入资金及设计周期下,确定出能使客户满意度达到最大值的相应技术及绿色特征。

(3)利用MATLAB GUI开发的绿色机床产品性能优化决策系统,解决了许多研究理论无法实际应用到企业的现状。在实例应用中,准确、快捷地得出了最佳设计规划方案,在满足机床产品主要功能及主要技术性能的同时,既保证了产品的绿色特征,又实现了客户最大满意度的目标,可提高产品的市场以及企业的竞争力。