基于质能平衡分析的电熔镁炉能效评估

王 鑫,姜天驰,张卫军,罗维坤

(1.东北大学 冶金学院,沈阳 110819;2.海城镁矿集团有限公司,辽宁 海城 114207)

氧化镁作为电熔镁砂的主要成分,具有纯度高(质量分数97%)、熔点高(2 825℃)、结晶粒大、结构致密、抗渣性强及化学性能稳定等特点.它是一种优良的高温电气绝缘材料,在冶金、建材、石化、水泥、国防等领域常用于制作高档镁砖、镁碳砖及不定形耐火材料[1-2].目前,我国是全球最大的电熔镁砂生产国和供应国.镁砂制造业是传统的排碳大户,菱镁矿中每分解出1 kg氧化镁就要释放出1.1 kg的二氧化碳.在制造电熔镁砂的过程中,存在着能耗高、污染高、品位低等问题,传统冶炼方式的用电量更是惊人[3-4],这些已成为制约电熔镁产业发展的瓶颈.

近年来,众多学者对电熔镁炉进行了大量的研究.柴天佑团队[5-7]设计了一种电熔镁炉智能控制系统,对电熔镁炉进行了智能优化;接着提出了一种电熔镁炉专用的嵌入式控制器软硬件设计方案,该方案满足了电熔镁熔炼过程对电极电流的控制要求;此外,还建立了电熔镁砂产品单吨能耗的混合预报模型,用于预测电熔镁砂熔炼过程中单位产量的电能消耗.佟玉鹏等[8]建立了熔池功率场数学模型,并通过优化操作方法、合理布料和改变熔池形状,提高了成品生产率和质量合格率.Chai等[9]提出了一种由电流设定点控制、电流切换控制和自优化整定机制组成的最优运行控制算法,该算法解决了在线测量能耗和精确建模动态ECPT的难题.Fu等[10]使用线性预测编码和主成分分析算法,开发了熔炼识别系统,该系统可用于区分熔池中不同的熔融状态.

上述研究主要集中在电熔镁炉的优化控制方面,而关于电熔镁炉的质量与能量平衡方面的研究相对较少.因此,基于典型电熔镁炉的质量与能量平衡分析,本文中通过对电熔镁炉进行能效评估,确定生产过程中的高耗能环节与高原材料浪费环节,并针对这些环节进行节能改进,以期减少无用能量的支出与无效副产物的产生,提升电熔镁炉的整体能效.

1 生产原理与现场考察

1.1 一步法冶炼

目前,电熔镁砂生产工艺有一步法和两步法两种形式:一步法是以天然的菱镁矿石为原料,在电熔镁炉内直接进行冶炼,经过一系列物理化学变化后凝固得到电熔镁砂;两步法是把菱镁矿石在竖窑或回转窑内煅烧成轻烧粉,再以轻烧粉为原料在电熔镁炉内熔炼制得电熔镁砂.本文中采用一步法工艺生产电熔镁砂.

图1 一步法电熔镁生产工艺Fig.1 One step production process of fused magnesium

菱镁矿石的主要成分为MgO,同时还包含CaO,SiO2,Fe2O3和Al2O3等杂质.其化学成分、熔点、沸点及密度等物理性质见表1.

表1 原料的化学成分及物理性质Table1 Chemical composition and physical properties of raw materials

电熔镁砂的熔炼是一个极为复杂的过程,包含熔融、排析、提纯、结晶等阶段,其实质是MgO自身的纯化和致密化.在此过程中将发生以下物理化学反应[11]:

1.2 现场考察

该电熔镁炉来自辽宁省海城市海城镁矿集团电熔镁厂第一车间,其结构与原理见图2.电熔镁炉的生产原料为菱镁矿石,生产的电熔镁砂成品纯度高于96.5%[w(MgO)≥96.5%].变压器容量为2 400 kVA,标定电流为10 000 A,电压为180 V.石墨电极的长度为2.3 m、直径为0.325 m、密度为2.281 g/cm3,三相电极呈等边三角形排布,电极边长距离0.4 m.该炉的炉壳由厚度为0.01 m的钢板加工而成,炉壳直径为2 m、高度为2.3 m,炉口向上敞开,炉心温度为2 900℃.

图2 电熔镁生产设备与流程示意Fig.2 Schematic diagram of electric melting magnesium production equipment and process

该厂生产制度为双班时生产,熔炼时间单班时9~10 h,消耗菱镁矿石(39±1)t,消耗电极652.83 kg,产生电熔镁砂成品(9±0.5)t.单炉每两班时产出成品电熔镁坨1个,周期作业,生成的电熔镁坨根据成分不同由内向外分别为电熔镁层、皮砂层、轻烧粉层、黄灰层(成分主要为质量分数70%的氧化镁,用于保护结晶器外壁).

该电熔镁炉为三相交流电弧炉,冶炼工艺为埋弧冶炼.基本熔炼工艺过程如下:电熔镁炉启动之前,人工在炉内铺底料(主要成分为碳电极碎渣与起弧剂);铺垫均匀后,将电极调整至适当位置通电起弧;起弧30~50 min后,熔炼进入稳定状态;待形成稳定电弧后,向电极根部附近不断进行加料,以预防喷炉现象,并且根据实际情况对电极进行提升.

在熔炼过程中,填充料被电弧直接熔化,在电极下端形成熔池,埋弧料则落入熔池分解熔化.随着物料的投入和熔化,熔池的高度持续上升.底部液态氧化镁因炉体散热降温而逐渐冷凝结晶,在熔池下形成熔坨.炉体内,由于靠近炉壳周边的黄灰不能被熔化,形成了隔热保温层,而熔炼过程中产生的烟气则经除尘器处理后排放.随着熔化时间的延长,熔池的高度持续上升,直至炉壳上口表面约0.5 m处,此时熔化过程结束,停止供电.在熔化过程中,需要随熔池高度的上升而不断提升电极.完成熔炼后,工人用台车将熔毕的晶坨连同炉体拉离工位,自然冷却12班时,再破碎、分级,最后包装成品.

2 基本假设

考虑到电熔镁炉的复杂性及不稳定性,对热力评估做了如下几个假设:①假定在整个研究期间,电弧炉处于稳定熔炼状态,各环境状态参数视作不变(温度、湿度、风速、大气压),但各工艺操作参数在熔炼过程中不断调整;②输入物质、输出物质的动能和势能变化忽略不计;③理想气体混合物的原理仅用于系统内部的气体;④环境状态的温度和压力设定为298 K和100 kPa.

3 计算

3.1 质量平衡

基于以上假设,将体积控制在图2中的红色虚线框区域.质量平衡方程可以写为

式中:min,ore和min,e分别为菱镁矿原料和电极的质量,kg;min,air为空气的质量,kg;mout,pro和mout,ex-pro分别为出炉电熔镁砂(皮砂)的质量和附属产物的质量,kg;mout,gas为产生烟气的质量,kg.

3.2 能量平衡

变压器额定输入的电能是电弧炉的主要能量来源.此外,能量收入项还包括电极燃烧热,电极成分为石墨,其热值为30 000 kJ/kg.在本研究中,空气的成分(体积分数)为N2(77.48%),O2(20.59%),H2O(19%)和CO2(0.3%).能量支出项则主要考虑MgCO3的分解吸热量、MgO,CaO,SiO2及其他物料吸热量、炉表面散热量、烟气带走热量、未熔矿石预热量和电系统能量损失这六项,忽略炉口热辐射和肌肤效应带来的热量损失.能量平衡可以表示为

式中:Ein,VA和Ein,e分别为电能和电极燃烧热量,GJ;Eout,MgCO3为MgCO3分解吸热量,GJ;Eout,MgO+ex为MgO,CaO,SiO2及其他物料吸热量,GJ;Eout,surf为炉表面散热量,GJ;Eout,gas为烟气带走热量,GJ;Eout,pre为未熔矿石预热量,GJ;Eout,elec-loss为电系统能量损失,GJ.

表2 质量平衡Table 2 Mass balance

结晶器外表面的热损失是能量损失的重要部分,主要以对流换热和热辐射的方式散失热量.在冶炼9 h过程中,结晶器外表面的能量损失如表3所列.电熔镁坨在厂房中自然冷却6~7天,可分为3个阶段(1~2天,3~4天,5~6天),采用热成像仪每半小时测量一次表面温度,并对高温区域、中温区域及低温区域的温度范围进行平均处理,得到相应部分的平均温度,再根据式(7)~(8)对整体的能量损失情况进行计算.

表3 结晶器外表面各阶段温度及能量损失Table 3 Energy loss and temperature at each stage of the outer surface of the equipment

式(7)~(8)中:Qf为对流换热量,Qε为辐射换热量,W;A为结晶器表面积,m2;h为对流换热系数,单位为W/(m2·℃);ε为结晶器发射率;σ为斯忒藩-玻耳兹曼常数,其值为5.67×10-8W/(m2·K4);tw,tf分别表示结晶器表面温度和环境温度,℃;Tw,Tf分别表示结晶器表面温度和环境温度,K;其他热物性参数见文献[13].

将MgCO3分解的热量、电熔镁砂吸热量和矿石分解前加热量作为电熔镁炉的有效热支出,能量平衡结果见表4~6,电系统能量损失的计算见文献[14-15].

表4 能量收入Table 4 Energy total income

表5 有效能量支出Table 5 Effective energy expenditure

表6 无效能量支出Table 6 Ineffective energy expenditure

3.3 理论单耗与实际热能单耗

图3示出了利用菱镁矿生产电熔镁砂的化学变化过程.实际反应沿实线箭头所示的途径进行,但是由于只能查到MgCO3的标准生成焓HΘ298,故认为反应沿虚线箭头所示途径进行.根据盖斯定律可知,两种途径的热效应相等.

图3 利用菱镁矿生产电熔镁砂的化学变化过程Fig.3 Chemical change process of fused magnesia produced by magnesite

根据反应(1)~(3)及有关热化学数据,可计算出理论热能单耗[12],结果如表7所列.

表7 电熔镁砂生产所需要的热量Table 7 Heat for production of fused magnesia

主要的计算过程如下:

(1)MgCO3分解吸热量Q1由各物质的标准摩尔生成焓求得.MgCO3,MgO,CO2的焓值分别为-1 112,-601,-394 kJ/mol.因此,可计算Q1=ΔH=(-601)+(-394)-(-1 112)=117 kJ/mol.

(2)加热CO2热量Q2可由式(9)计算.

式中:cp为CO2的摩尔定压比热容,J/(kg·K).

(3)为了简化问题,认为加热到熔点和过热到3 053 K的比热相同,可将两个阶段合并来计算加热MgO的热量Q3.

(4)完成全过程的热量Q4为

(5)理论热能单耗ηth为

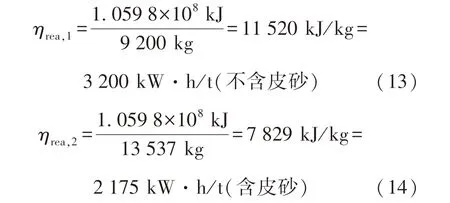

(6)根据质能平衡结果,可计算出实际热能单耗为

式中:ηrea,1为产品中不含皮砂只有MgO结晶时的热能单耗,kW·h/t;ηrea,2为产品中含有皮砂时的热能单耗,kW·h/t.

3.4 能量效率

将能量效率定义为有效热支出与电能和电极燃烧热总和的比值:

式中:ηen表示能量效率,%;Eout,MgO表示电熔镁砂的吸热量,GJ.

4 结果与讨论

图4为电熔镁炉能流图.从图中可看出,以菱镁矿为原料熔炼电熔镁砂时,有效热支出占热支出总量的40.2%,MgCO3分解吸热量占23.9%.其他部分能量在生产过程中损耗掉.

图4 电熔镁流程能流图Fig.4 Energy flow diagram of fused magnesium process

炉表面热损失占热支出总量的24.5%.炉表面热损失主要辐射到厂房内,进而消散在大气中,将造成严重的热污染与热浪费.

烟气带走的热量占热支出总量的25.1%.烟气中含有大量的灰尘,灰尘的成分大部分是菱镁矿粉.烟气的排放将热量及灰尘带到大气中,不仅会造成能源和资源的浪费,还会污染环境.

皮砂及其他产物的吸热量占热支出总量的5.8%.皮砂作为一种低纯度的电熔镁砂,其产量越高,说明冶炼工艺过程中杂质去除得越不彻底.

电系统能量损失主要包括变压器损耗和短网损耗.由于冶炼负载的不稳定,电系统无法持续在最高效率曲线附近工作,从而产生一定量的电损耗,这将直接影响到耗电量的多少.

5 结论

(1)电熔镁电弧炉的能量效率为40.2%,表明高耗能的电熔镁炉具有相当大的节能潜力.

(2)质量平衡结果表明,约15%的菱镁矿分解为氧化镁粉随烟气逃逸,主要原因是被测电熔镁炉为敞口生产.该部分的质量损失会导致巨大的资源浪费,急需开发有效的质量回收装置.

(3)在生产过程中,存在着多处较大的热损失途径,包括气体逃逸热损失、冶炼过程凝固热损失和成坨过程凝固热损失.这3部分热损失约占总供电量的50%,因此可通过适当的余热回收来提升电熔镁炉的能量效率.

(4)皮砂产量占单炉总产量的1/3,产品的低纯度与低致密性同样会导致电熔镁炉能量效率较低.因此,应充分发挥资源优势,提升冶炼产品的品质,达到提高电熔镁炉能效的目的.