纳米纤维膜与涤棉织物的复合研究

鲍泽霖 余景红 冯智敏 李庭晓 辛斌杰

(上海工程技术大学,上海,201620)

传统纺织品由于功能单一已难以满足市场的需求,功能性纺织品的开发应用得到重视,如具有抗菌性能的生化防护纺织品,在医疗领域具有极大的发展潜力。静电纺丝技术制备的纳米纤维具备比表面积大、孔径小、孔隙率高、原料范围广等特点,常用于制备具有高吸附性和过滤性的复合材料,在研发生物医用防护纺织品方面具有明显优势。纳米纤维膜的结构孔隙率高,透气性良好,但在单独使用时存在强度不足的问题,一般需要与其他纺织品复合以提高耐用性。常见的结构有将一层纳米纤维膜夹在两层织物之间(如医用口罩、工业滤芯),或在纤维膜上黏合一层织物(如伤口敷料)。本研究通过聚电解质层层自组装(LBL)方法在透气性良好的涤棉织物表面聚集多层壳聚糖和海藻酸钠薄膜,提高其抗菌性能和生物相容性,将其作为支撑层弥补静电纺纳米纤维膜机械性能差的问题。

壳聚糖(CS)是一种具有一定抗菌效果的天然高分子材料,无毒、可生物降解、生物相容,但CS静电纺丝困难,需与其他高分子共混,改善纺丝性能。聚乙烯醇(PVA)是一种能溶于水且具备生物可降解与生物相容性的高分子材料,具有良好的成膜性、化学稳定性、热稳定性、可纺性及低毒性等优点,可与CS混合进行静电纺丝形成均匀无串珠兼具抗菌及过滤性能的纳米纤维膜[1-5],其结构与细胞外基质相似度极高,因此可应用于生物防护纺织品领域[6-8]。

本研究将纳米纤维膜与表面改性的涤棉织物进行黏合,形成基布层-黏合层-纳米纤维膜功能层3层结构的复合织物。其中,涤棉织物基布使用LBL方法使其表面附着多层壳聚糖和海藻酸钠薄膜;黏合层是负载Super77黏合剂的PVA纳米纤维膜;功能层是PVA/CS纳米纤维膜。对该复合材料进行表面形貌、化学结构、力学性能、厚度、断裂强力、透气量等测试表征,分析其机械性能与服用性能的协调统一。

1 试验部分

1.1 原料

PVA,聚合度1799,分析纯;CS,脱乙酰度≥95%,黏度≤200 mPa·s;乙酸,分析纯;海藻酸钠(SA),化学纯;涤棉织物(T/C 90/10 18.5×T/C 90/10 18.5 377.5×283.0)。

1.2 纺丝液的配置

1.2.1 黏合层静电纺丝液的配置

用JT1003D型电子天平称取一定量的PVA粉末,倒入试剂瓶,并加入85 mL的蒸馏水和磁力转子,DF-101S型集热式恒温加热磁力搅拌器设置90 ℃加热搅拌,将试剂瓶放入该搅拌器,搅拌直至瓶内PVA完全均匀溶解,制得质量分数为15%的PVA纺丝液,记为PVA纺丝液。

1.2.2 功能层静电纺丝液的配置

称取0.1 g的CS粉末,溶解于3.9 mL乙酸与纯净水溶液的试剂瓶中,并加入16 g质量分数为15%的PVA纺丝液与磁力转子,在40 ℃的集热式恒温加热磁力搅拌器中加热搅拌至CS完全溶解,形成均匀的混合纺丝液20 mL,其中PVA质量分数为12%,CS质量分数为0.5%,记为PVA/CS纺丝液。

1.3 静电纺纳米纤维膜

DW-P303-1ACD1型高压直流电源作为纺丝电压,控制高压范围在20 kV~27 kV;采用SPLab01-E型微型流量泵控制纺丝液流量为1 mL/h;将PVA纺 丝液和PVA/CS纺 丝 液 分 别注入到一次性无菌注射器(容量5 mL)内,搭配规格为20G的不锈钢针头(内径0.6 mm);采用裹着锡箔纸的铁板作为接收端,接收距离保持在20 cm~25 cm,收集符合要求的纳米纤维。经过一段时间,分别得到一定厚度的黏合层PVA纳米纤维膜和功能层PVA/CS纳米纤维膜。

1.4 基布的LBL处理法

配置LBL处理法所用的整理剂SA溶液和CS溶液。用电子天平称取一定量的SA粉末,在常温下分批少量多次加入水中,采用磁力搅拌器搅拌直至粉末完全溶解,制得质量分数为1%的SA溶液。用电子天平称取一定量的CS粉末,滴入一定量的乙酸和水,CS粉末部分溶解,在常温下置于磁力搅拌器上搅拌直至粉末完全溶解,分别制得质量分数为0.5%、1.0%和2.0%的CS溶液,其中乙酸质量分数为1%。

将涤棉织物放入95 ℃的水中煮练退浆处理,在60 ℃的XMA-2000型电热恒温干燥箱烘干,对基布进行LBL处理,具体流程如图1所示。

图1 LBL处理法流程示意图

烘干的涤棉织物浸没在阳离子溶液中(质量分数分别为0.5%、1.0%、2.0%的CS溶液),蒸馏水洗涤后再浸入阴离子溶液(质量分数为1%的SA溶液)中,阴阳离子通过静电作用重复多次后即可在基布表面形成多层自组装超薄膜层,经烘干得到表面改性的涤棉织物。

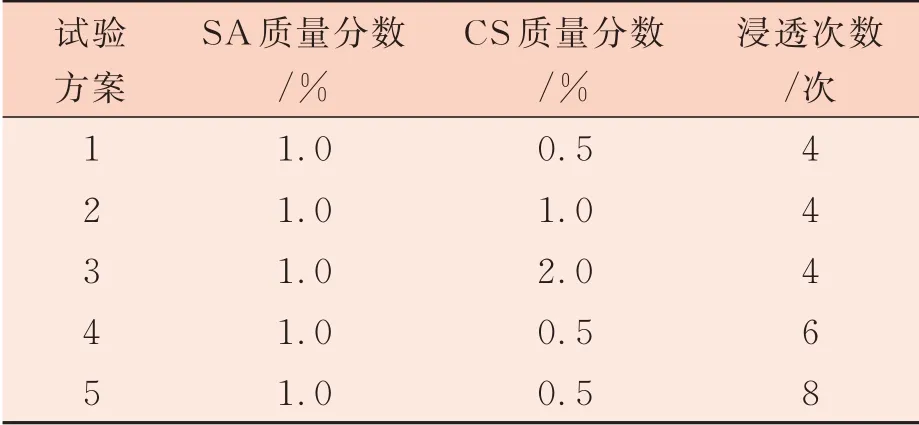

基布LBL处理试验方案如表1所示。

表1 基布LBL处理试验方案

1.5 红外光谱测试

使用Spectrum Two型FTIR红外光谱仪对经LBL处理后制得的表面改性涤棉织物进行红外光谱测试,扫描波长范围为4 500 cm-1~400 cm-1。

1.6 纳米纤维与基布的复合

首先使用Super77黏合剂将表面改性涤棉织物与PVA纳米纤维膜黏合,并使用压辊挤压3次,确保充分黏合。然后在黏合的同一侧,采用静电纺丝法再纺制黏合层,即PVA纳米纤维膜,使其表面平整;最后在同一侧,使用静电纺丝法纺制功能层,即PVA/CS纳米纤维膜。

1.7 微观形貌测试

使用扫描电子显微镜观测纳米纤维膜与表面改性涤棉织物的复合织物,观测并记录功能层PVA/CS纳米纤维膜的微观形态;同时使用ImageJ测量100根纤维的直径,并绘制直径分布图。

1.8 复合织物的性能测试

将复合织物裁剪为10 cm×10 cm的试样,采用YG141LA型数字式织物厚度仪测量该复合织物的厚度,随机选取该试样不同位置,分别测量10次,计算平均值。

将复合织物裁剪为10 cm×10 cm的试样,采用YG461E-Ⅲ型全自动透气量仪测试其透气量,按照ASTM D737—2012《纺织品透气性测定方法》,设置测试区域直径为70 mm(约38.3 cm2),测试压力125 Pa,喷嘴直径1.2 mm,预调试验条件:温度(21±1)℃,相对湿度(65±2)%。随机选取该试样不同位置,分别测量10次,计算平均值。

将涤棉织物及复合织物裁剪为20 cm×5 cm的试样,采用YG062D型多功能电子织物强力机测试其经向断裂强力和断裂伸长率,隔距100 mm,其中两端各夹持5 cm,分别测量10次,计算平均值。

2 结果与讨论

2.1 基布的LBL处理效果

LBL处理法是一种将基布在阴离子溶液和阳离子溶液中交替浸透,将活性成分通过阴阳离子的静电效应附着在基布上的处理法[9-11]。CS是纳米纤维功能层中的抗菌成分,但在纺丝液中其质量分数增加会导致纳米纤维的可纺性下降。向基布内嵌入一定量的CS是一种有效提高复合织物抗菌性的办法,同时能够在一定程度上改善基布性能,降低与黏合剂接触导致的表面发硬。CS溶液是一种阳离子溶液,而SA作为一种天然无毒的增稠剂,性质稳定,容易成膜,不容易影响复合基布的化学性质,且常用于伤口敷料,是一种理想的阴离子溶液[12-13]。

表1中5种LBL处理试验方案制得的表面改性涤棉织物的红外光谱如图2所示。由于CS和SA均有酰胺键这一特征基团,LBL组装法引入CS的效果需要另一个基团的特征峰辅助判断。由 图2可见,CS和SA的酰胺键在1 594 cm-1处有强吸收峰;SA中的—COO—是一个共轭体系,在1 712 cm-1处有不对称伸缩振动吸收峰,在1 408 cm-1处有对称伸缩振动吸收峰[14]。酰胺键的吸收峰大,而—COO—的吸收峰小,则说明LBL处理效果好。

图2 表面改性涤棉织物的红外光谱图

通过比对试验方案1、方案4、方案5表面改性涤棉织物的红外光谱可知,在CS质量分数0.5%条件下,随着浸透次数的增加,酰胺键的吸收峰增强,而1 712 cm-1处的不对称伸缩振动吸收峰缩小,LBL的处理效果有所提升,但6次浸透提高到8次浸透的效果增强不明显。这可能是因为层层叠加组装的离子结合结构堆积过多后容易在清洗时直接脱落。

通过比对试验方案1、方案2、方案3表面改性涤棉织物的红外光谱可知,在基布经过4次浸透的条件下,随着CS质量分数的增大,酰胺键吸收峰出现显著增强,—COO—的两个吸收峰没有增强,LBL的处理效果有所提升,表明CS质量分数为2.0%时组装效果最佳。

由此得出,随着CS质量分数和浸透次数的提高,组装效果提升,但当浸透次数超过6次时,结构堆积过多反而导致处理效果增加不明显。因此,选择SA质量分数为1%、CS质量分数为2.0%、进行4次浸透处理作为LBL的最佳工艺参数。

2.2 组装复合织物的结构及形貌

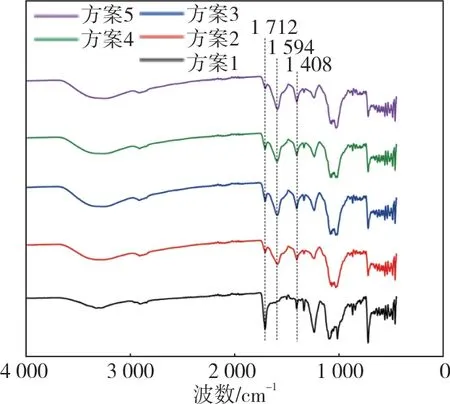

黏合层法组装复合织物结构如图3(a)所示,在表面改性涤棉织物和功能纤维膜之间加入了一层带有黏合剂Super77的静电纺PVA纳米纤维膜。在组装时,先用Super77黏合表面改性涤棉织物与PVA纳米纤维膜,然后利用相似相容的特性直接在黏合层上进行静电纺丝,优点是降低了Super77黏合剂对于纳米纤维膜过滤性能的影响,且受摩擦不易脱落。蜂蜜喷涂法组装复合织物结构如图3(b)所示,直接使用蜂蜜作为黏合剂喷涂在涤棉织物上黏合功能纳米纤维膜,此法的优点是黏合操作方便,材料容易获取,对手感影响小,但是摩擦牢度较差。因此,优选黏合层法来组装复合织物。

图3 不同组装方法制备复合织物结构示意图

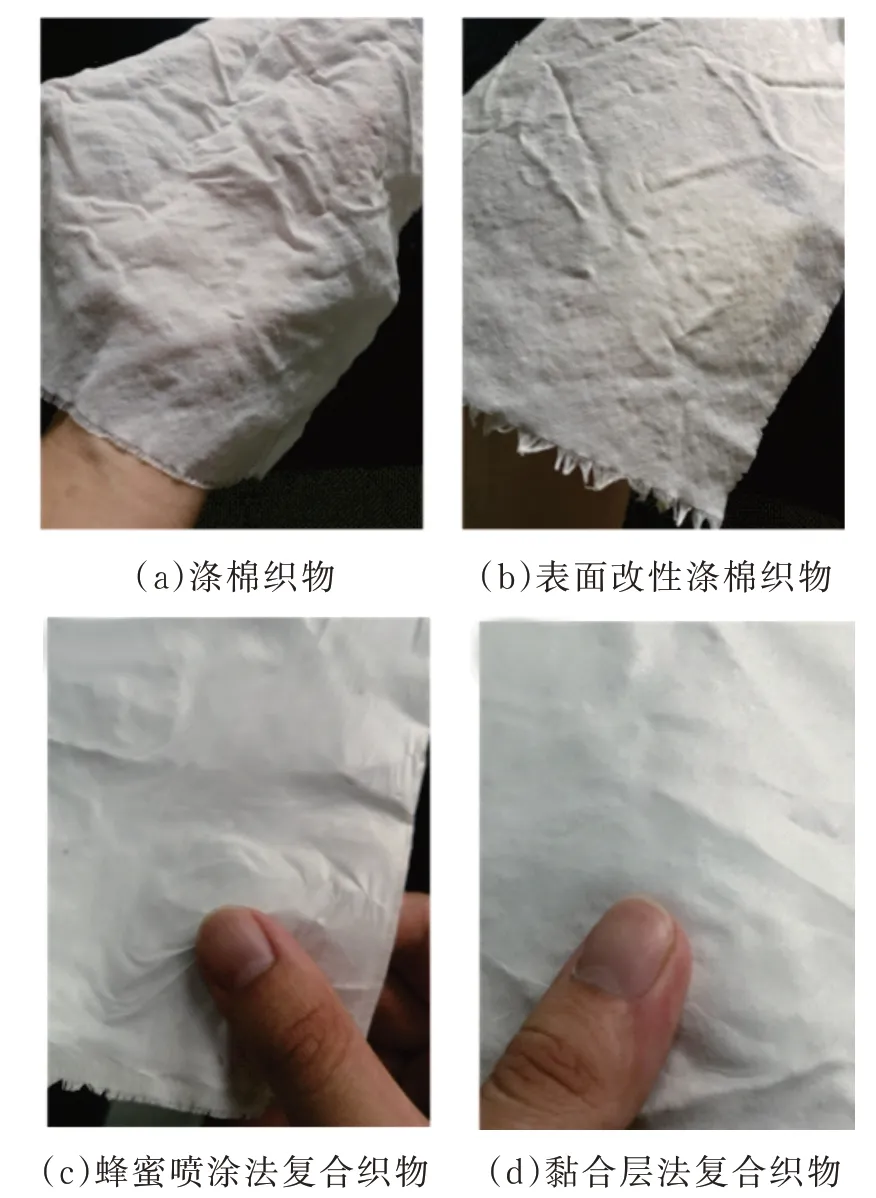

涤棉织物表面改性处理前后及不同组装方法制备的复合织物实物如图4所示。由图4可见,涤棉织物经LBL处理后变硬,但保持柔性。蜂蜜喷涂法制备的复合织物部分黏合较为均匀,但在受力后容易脱落。黏合层法组装复合织物黏合均匀,基布变硬,柔软度有所下降,同时受力后不容易脱落。

图4 织物实物图

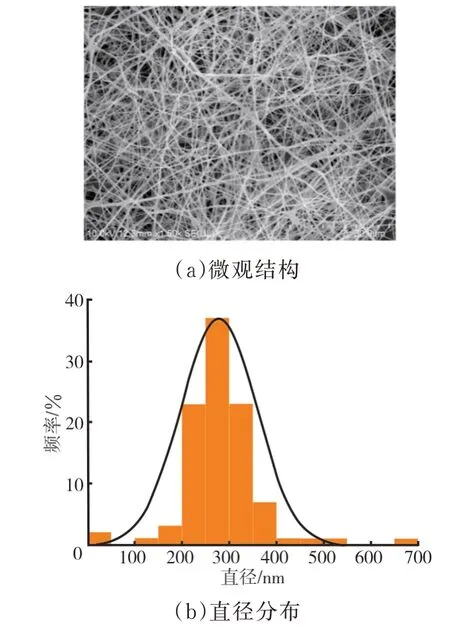

黏合层法复合织物功能层纳米纤维的微观结构及其直径分布如图5所示。功能层的纤维膜不直接接触黏合剂,保持了良好的纤维形态。黏合层法复合织物功能层纳米纤维直径为(277±80)nm,分布较为均匀。

图5 功能层纳米纤维的形貌及其直径分布

2.3 复合织物性能

2.3.1 厚度

在进行静电纺纳米纤维时,通过控制静电纺丝的工艺参数、纺丝液的浓度与用量,可以一定程度上避免厚度不匀对其机械性能的影响。而LBL处理法附着的多层正负离子浆膜以及黏合剂对于厚度的增加可以忽略不计。

基布尺寸为250 mm×300 mm,静电纺丝工艺参数见1.3,黏合层PVA纳米纤维膜纺丝液用量为0.5 mL,功能层PVA/CS纳米纤维膜纺丝液用量2 mL。

经测试,涤棉织物的平均厚度为0.31 mm,蜂蜜喷涂法复合织物的平均厚度为0.46 mm,黏合层法复合织物的平均厚度为0.52 mm,其中表面改性涤棉织物的平均厚度为0.34 mm,改性后织物厚度增加0.03 mm。由此可得,蜂蜜喷涂法复合织物中功能纳米纤维膜厚度约为0.15 mm,黏合层法复合织物中黏合层及功能层纤维膜厚度共计0.18 mm。理论上黏合层法复合织物功能层厚度与蜂蜜喷涂法一样,为0.15 mm,则黏合层纳米纤维膜厚度约为0.03 mm。

2.3.2 透气量

涤棉织物平均透气量848.4 mm/s,蜂蜜喷涂法复合织物透气量165.0 mm/s,黏合层法复合织物透气量29.6 mm/s。涤棉织物经LBL处理后,得到的表面改性涤棉织物的透气量为41.0 mm/s。LBL处理过程中,SA和CS溶液通过强静电交感作用被引入,在织物上形成一层薄膜,封闭了织物表面的孔隙,使得复合织物的透气性相较未经处理的涤棉织物大幅度下降,但基本能够满足使用的需求。

2.3.3 断裂强力和断裂伸长率

涤棉织物经向平均断裂强力617.08 N,断裂伸长率19.94%;表面改性涤棉织物的经向平均断裂强力479.40 N,断裂伸长率21.00%;蜂蜜喷涂法复合织物经向平均断裂强力为573.68 N,断裂伸长率21.37%;黏合层法复合织物经向平均断裂强力为484.31 N,断裂伸长率为27.80%。黏合层法复合织物的经向断裂强力相较于涤棉织物下降约21.5%,相较于蜂蜜喷涂法的复合织物下降约15.6%。

涤棉织物经改性处理后经向断裂强力下降,原因可能是LBL处理中大量的CS和SA大分子填入了纤维的结构中,导致强力下降。PVA/CS纳米纤维膜取向度较小,纤维排列杂乱无章,而且壳聚糖有一定的脆性,平均断裂强力一般小于100 N[15-17],故单独使用纳米纤维膜存在强度不足问题,采用黏合层法制备的纳米纤维与涤棉织物复合材料经向平均断裂强力可达到484.31 N,其耐用性显著提高,拓宽了纳米纤维膜的应用领域。黏合层法复合织物的经向断裂伸长率比涤棉织物高7.86个百分点,比蜂蜜喷涂法的复合织物高6.43个百分点。断裂伸长率提升的原因可能是黏合层法中仅有一小层纯PVA纳米纤维膜接触了黏合剂,避免了黏合剂对于纳米纤维膜的韧性干扰,使得断裂伸长率有所提升。

3 结论

我们利用SA和CS溶液对涤棉织物进行LBL处理,嵌入一定量的CS,将制得的表面改性涤棉织物作为基布支撑层,与PVA/CS静电纺纳米纤维膜复合,解决功能层纳米纤维膜在使用中机械强度不足的问题,经过试验研究可以得出以下结论。

(1)涤棉织物在进行LBL处理时,随着CS质量分数和浸透次数的提高,组装效果提升,但当浸透次数超过6次时,结构堆积过多反而导致处理效果增加不明显。优选LBL处理工艺为SA质量分数1.0%、CS质量分数2.0%、进行4次浸透处理。

(2)黏合层法复合织物采用基布层-黏合层-纳米纤维膜功能层结构,用Super77黏合基布与PVA纳米纤维膜,在该黏合层上通过静电纺丝复合PVA/CS纳米纤维膜可以降低黏合剂对功能层性能的影响,功能层保持了良好、均匀的纤维形态。

(3)黏合层法复合织物黏合均匀、平整,柔软度有所下降,透气性有所下降,经向平均断裂强力可达到484.31 N,较涤棉织物有所下降,经向断裂伸长率提高,可以解决纳米纤维膜单独使用时强度不足的问题。

(4)制备的纳米纤维复合织物具有良好的力学性能,制备方法简单,原料无毒性,在生物防护、过滤材料、医用纺织品等领域具有良好的应用潜力。复合织物的透气性及抗菌性略有不足,下一步将继续提高复合材料的透气性及长效抗菌效果。