喷气涡流纺包芯纱芯丝自动穿引装置的研究

张金中 王 科 裴泽光

(1.东华大学,上海,201620;2.经纬智能纺织机械有限公司,山西晋中,030601)

喷气涡流纺是一种利用在喷嘴中形成的高速旋转气流实现纱线加捻的新型纺纱技术,具有纺纱速度高、流程短、占地面积小、自动化程度高、用工少、纱线毛羽少等优势,近年来在我国得到了快速发展。喷气涡流纺的成纱具有独特的双层包缠结构,即由内层为近似平行、无捻的芯纤维和位于其外部的包缠纤维构成。这种特殊的成纱结构使得喷气涡流纺纱技术特别适合纺制包芯纱。雒书华[1]利用莱赛尔纤维包覆涤纶长丝,在喷气涡流纺纱机上纺制了包芯纱;刘艳斌等[2]纺制了以涤纶丝为芯纤维,外包涤纶短纤的喷气涡流纺包芯纱;张岩等[3]和PEI Z G等[4]设计了一种设有芯丝导引孔的喷气涡流纺纱装置,纺制了以直径50 μm的超细金属丝为芯丝、外包粘胶短纤维的包芯纱;何建等[5]和PEI Z G等[6]采用基于工业内窥镜的在线观测装置对金属丝包芯纱在设有芯丝导引孔的喷气涡流纺纱装置中的成纱过程进行了研究;PEI Z G等[7-8]还对设有芯丝导引孔的喷气涡流纺纱喷嘴中的气流流动特征进行了数值模拟研究。

对于设有芯丝导引孔的喷气涡流纺包芯纱纺纱装置,目前仍缺少自动化的芯丝穿引装置,即纺纱开始前需人工将芯丝先后穿过芯丝导引孔和纺锭,这不仅影响了纺纱效率,而且增加了操作人员的劳动强度。因此,对面向喷气涡流纺包芯纱的芯丝自动穿引装置进行研究具有一定的工程意义。

目前所应用的丝线自动穿引装置多集中在线性切割领域。张耀亮等[9]设计了一种利用气流产生的高压引导作用对电极丝进行穿引的装置,该装置适用于强度高、直径大、具有分段结构的丝线,可实现对于大厚度结构的丝线穿引;林春平等[10]研制了一种向微管中穿入金属丝的穿丝机,用于解决涂覆有放射性材料的金属丝向直径小于0.6 mm的微管中的穿引,以替代人工,适用于密度高、弹性模量大的金属丝;任同群等[11]提出一种微型玻璃管自动穿丝调心装置及方法,该装置可在悬丝穿引过程中进行实时的位置调整,具有悬丝状态可视以及张紧力可控的功能,但其结构较复杂,主要适用于丝线与穿引孔长度小的领域。目前,用于纺织领域的丝线自动穿引装置还未见报道。

为此,本研究设计了一种面向喷气涡流纺包芯纱的芯丝自动穿引装置,将芯丝头端在纺纱开始前自动穿过芯丝导引孔和纺锭;对其控制系统进行设计,确定控制方案,编写控制程序,实现对各机构动作的有序控制;在喷气涡流纺试验机上对所设计的芯丝自动穿引装置进行穿丝试验,并对其穿丝效率进行测试。本研究可对喷气涡流纺纱机自动化程度与生产效率的进一步提升产生积极作用。

1 芯丝自动穿引装置设计

芯丝穿引装置的设计任务是通过自动化控制结合机械、液压、气动等元件,在纺纱动作开始前,实现芯丝精准地引入喷气涡流纺包芯纱喷嘴装置,其设计难点主要为以下3个方面。

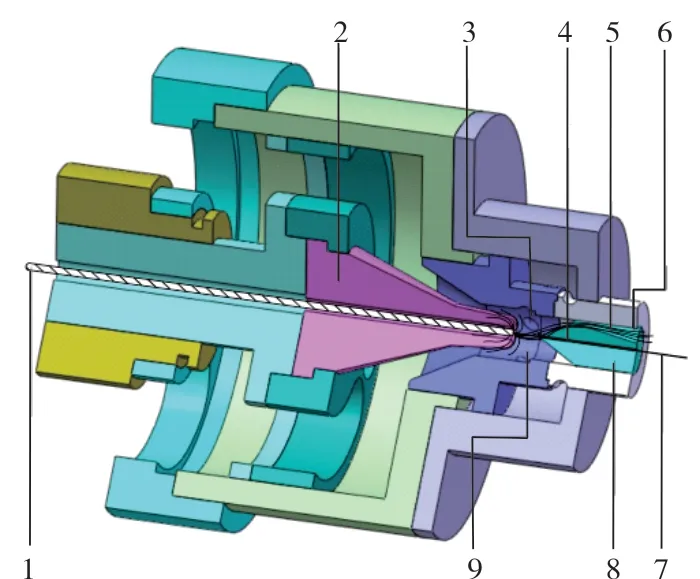

第一,喷嘴结构问题。图1为设有芯丝导引孔的喷气涡流纺包芯纱纺纱装置结构示意图。芯丝首先需穿入芯丝导引孔,其直径很小,仅为0.3 mm左右,但长径比达35;芯丝导引孔下游为纺锭,其引纱通道直径也很小,为1 mm左右,但长径比很高,导致穿引芯丝时经过的路径较长;芯丝导引孔出口与引纱通道入口之间存在一个小的间距,芯丝特别是刚度较低的芯丝在穿过该区域时易产生偏离错位现象。

图1 设有芯丝导引孔的喷气涡流纺包芯纱纺纱装置结构示意图

第二,芯丝物理性质问题。包芯纱芯丝的直径通常在1×101μm~1×102μm数量级,较为纤细。部分芯丝(如氨纶)模量小、弹性大;部分芯丝(如金属丝等)脆性高、易断裂。

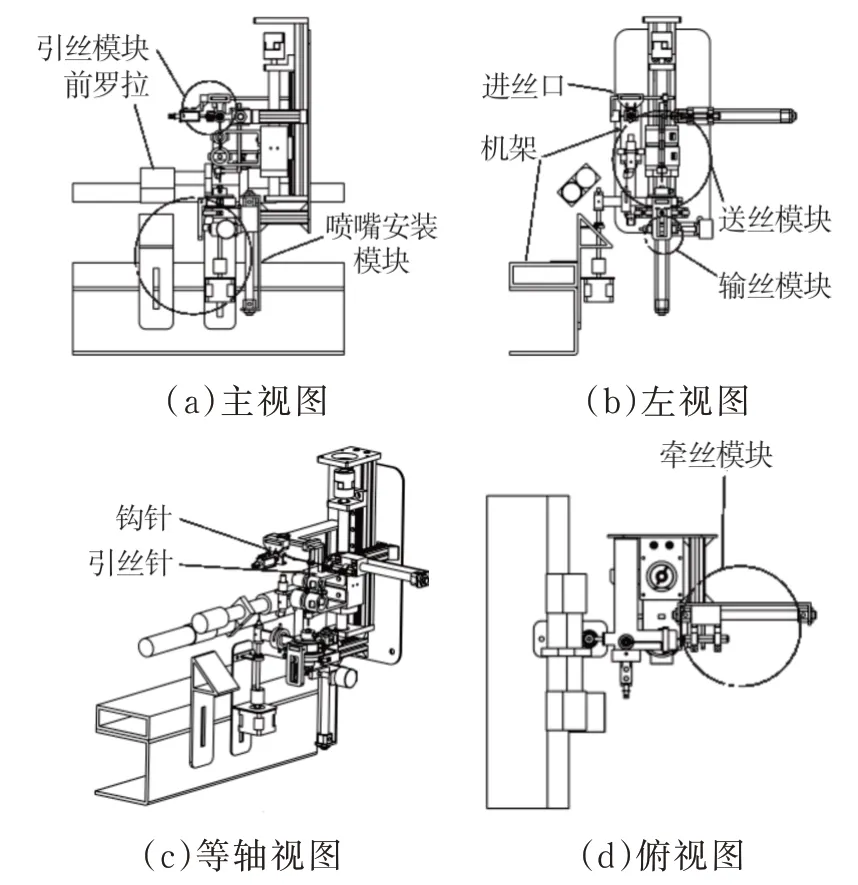

第三,装置空间布局问题。喷嘴安装位置如图2所示,喷嘴位于前罗拉钳口下游且与其之间距离较小,喷嘴入口区域位于前罗拉出口楔形区域内,喷嘴外部供芯丝穿引动作的空间非常狭小。

图2 喷嘴安装位置

因此,芯丝自动穿引装置的设计要求有3个方面:一是需将芯丝完全引入并穿过芯丝导引孔与纺锭;二是需增设一个芯丝穿引工位,解决装置布局问题;三是芯丝穿引结束后,喷嘴装置与芯丝应能顺利回到纺纱工位。

1.1 总体设计方案

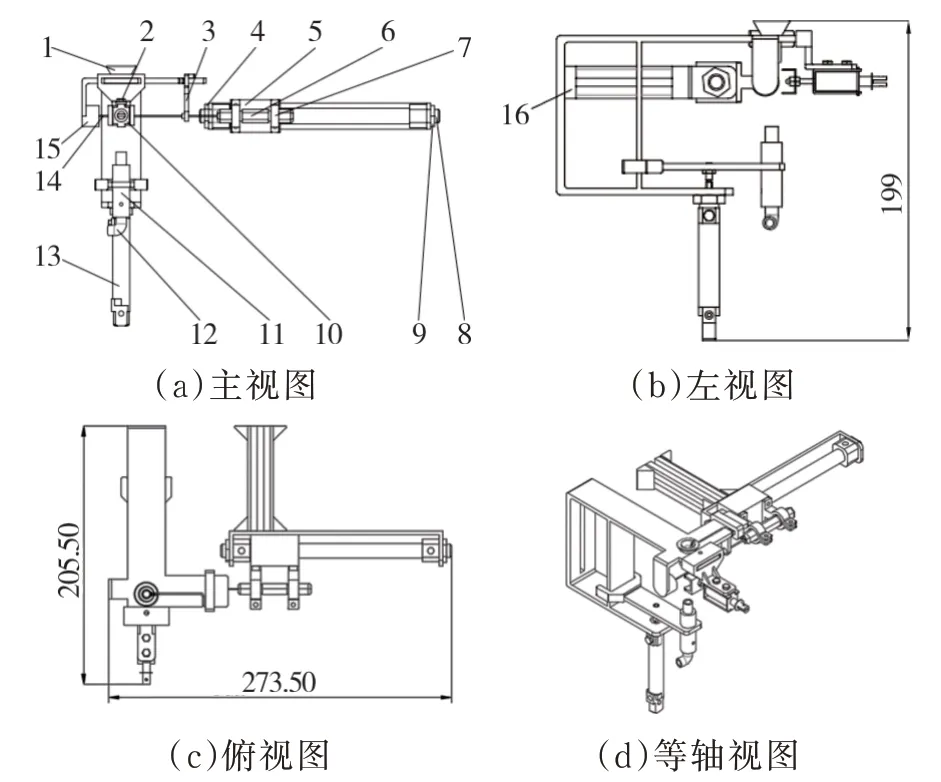

本研究设计的芯丝穿引装置装配图如图3所示。该装置主要由喷嘴安装模块、引丝模块、牵丝模块、送丝模块与输丝模块等部分构成,其固定在喷气涡流纺纱试验机的前方机架上,引丝模块位于前方左侧,牵丝模块位于前方右侧,送丝模块与输丝模块位于后方中部,上下依次分布。其中喷嘴安装模块用于喷嘴定位;引丝模块用于将芯丝置于进丝口,利用负压吸引,使芯丝处于直线状态;牵丝模块运送钩针与芯丝头端穿过引丝针;送丝模块用于输送引丝针穿入喷嘴装置;输丝模块夹持引丝针端部,穿出喷嘴装置,完成芯丝穿引动作。该设计的机械结构对于零件及其配合要求低,芯丝类型适应性广,零件结构简单,制造成本低,装置结构紧凑,控制简单。

图3 芯丝穿引装置装配示意图

该装置的电机驱动部分选择两相步进电机,传动部分采用滚珠丝杠、自动回复气缸和无杆气缸。夹持驱动部件采用负压吸取、电磁铁以及传动滚轮;控制系统由上位机、单片机、步进电机驱动器、继电器、控制元件和对应的驱动电路组成。上位机编写、调试程序,单片机用于程序存储、编译并发出控制指令,步进电机驱动器和继电器接收单片机发出的电平信息,继而控制电机运转、气动元器件工作状态以及电磁铁磁性。

1.2 喷嘴安装模块的设计

喷嘴安装模块的主要作用是将喷嘴从纺纱位置移动到穿丝位置,在穿丝结束后,再回复到纺纱位置。

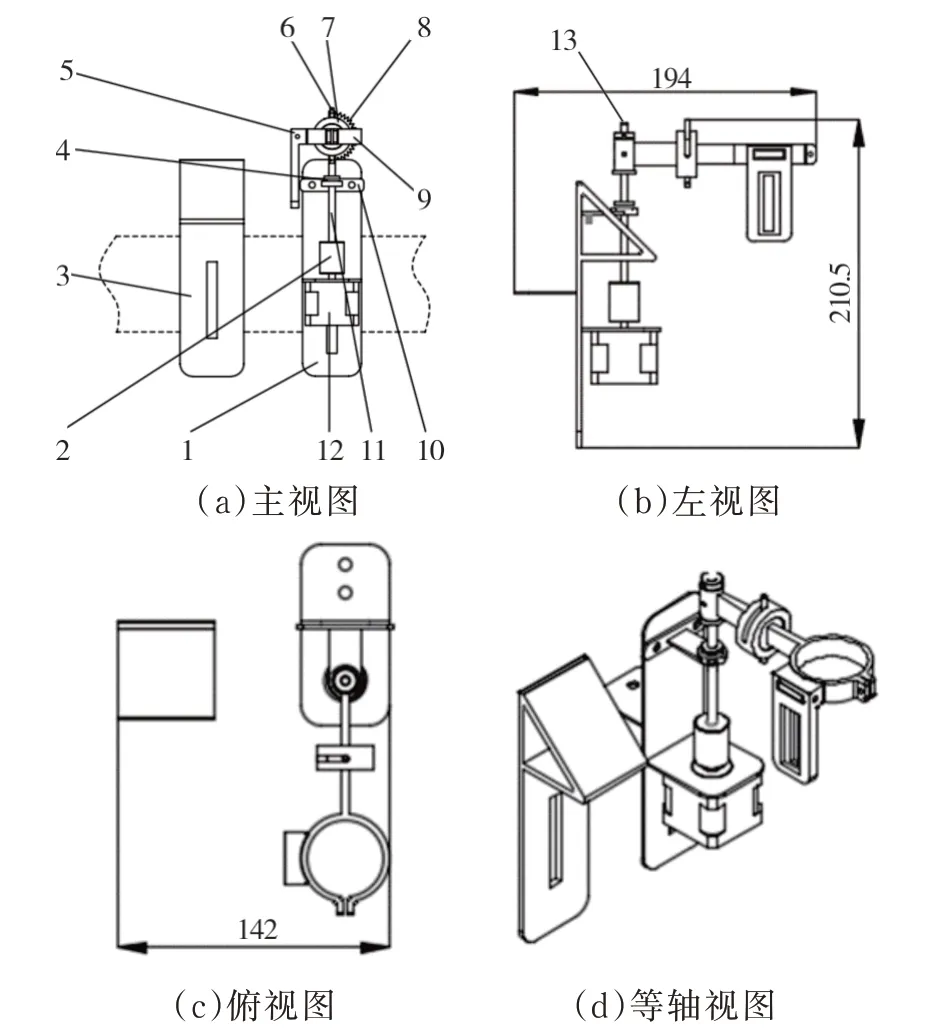

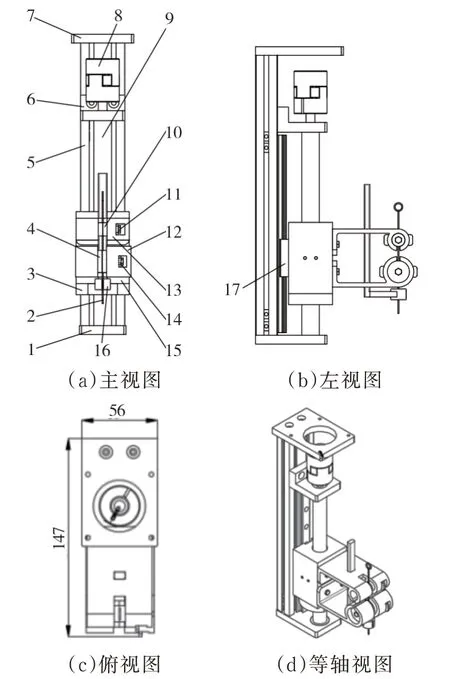

喷嘴安装模块结构如图4所示。其主要包括步进电机、联轴器、驱动轴、电机支承架、轴承支座、摆杆、限位杆、调位板、弹簧、喷嘴固定环以及支承架等。

图4 喷嘴安装模块结构图(喷嘴位于穿丝工位)

喷嘴安装模块的具体工作方式:喷嘴初始位于纺纱位置,步进电机旋转,带动喷嘴转动90°,悬停于穿丝位置。在喷嘴脱离支承架时,处于摆杆端轴的弹簧回弹,拖动插入喷嘴固定环支架的限位杆转动,促使喷嘴从倾斜转到竖直。芯丝穿引结束后,步进电机反转,支承架端面与调位板端面贴合,克服弹簧弹力,使喷嘴转动返回到纺纱位置。

1.3 引丝模块与牵丝模块的设计

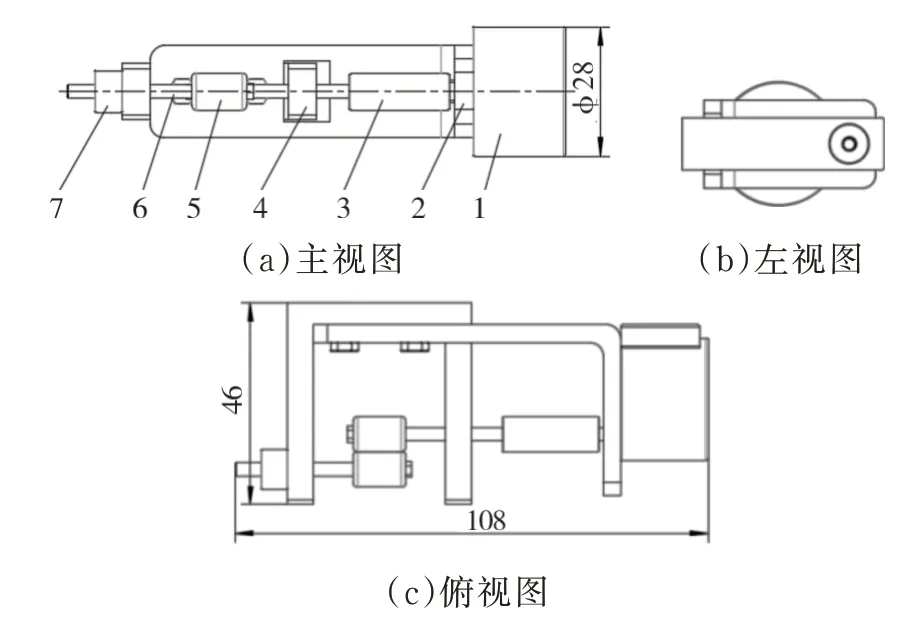

引丝模块使得芯丝处于直线状态,牵丝模块利用钩针的过渡将芯丝置于引丝针的针孔。引丝与牵丝模块结构如图5所示,主要由气缸、钩针夹具、芯丝引导台、PU管升降板、推拉电磁铁安装台、固定件与提供气源的空压机和真空泵等组成。其中钩针选用直径0.9 mm、长度100 mm的串珠针,其可以对芯丝起到很好的握持作用,且摩擦力也较小。引丝针选用直径0.2 mm、长度100 mm的麻花针(采用两股0.1 mm的金属丝扭结而成,上端留有针孔)。本装置选定的气缸分别为PU管端部和钩针的轴向运动提供动力。抽吸管的移动为上下运动,运动速度要求较慢,选用单作用自动回复气缸,基本型安装,进程控制,自动返回。考虑到芯丝需要有一定的露出长度,设计PU管移动距离s为40 mm,在t为1 s时间内完成。设置工作压力p为0.15 MPa。选择气缸时先计算负载大小以及元件的作用范围,之后再选定气缸的缸径与行程,其设计计算如下:经测量悬垂PU管与PU管升降台的质量总和m为0.6 kg,因此气缸轴向负载力F=mg=5.88 N。气缸的平均速度v=s/t=40 mm/s。查机械设计手册,选取负载系数μ为0.65,理论输出力F0=F/μ=9.05 N。气缸缸径,气缸缸径取10 mm,行程选取50 mm。无杆气缸的选用规则与普通气缸类似。

图5 引丝与牵丝模块结构图(钩针位于右极限位置)

引丝模块与牵丝模块的具体工作方式:自动回复气缸向上伸出,运送PU管端部到达限位。真空泵开启,将位于引导孔的芯丝吸入PU管中,并保持竖直状态。自动回复气缸下降,裸露出部分芯丝。固定于无杆气缸滑台的钩针在气缸推动下从右极限位置到达左极限位置。运动过程在限位环的孔位限制下,穿入引丝针针孔。此时钩针状态为:位于丝线后方并与其保持相互垂直。之后推拉电磁铁上电伸出,推压芯丝紧贴于钩针端面,滑台右移,芯丝滑入钩针前端钩形区域,并在钩针的钩持下穿入引丝针针孔,真空泵关闭。

1.4 送丝模块设计

送丝模块主要作用是将引丝针穿入喷嘴装置,要求装置运动精确,夹持牢固且力度均匀,对引丝针无磨损。本设计的送丝模块如图6所示,由线性模组、步进电机(图中未示出)、电磁铁托台、电磁铁、挡板、漏斗以及引丝针等组成。其工作方式:引丝针针孔悬挂在钩针定位环凸起处;电磁铁通电吸合,推动引丝针横向移动到工作位置,并保持固定。之后向下多次进给,将引丝针送入喷嘴中。初选线性装置的极限运动距离200 mm,喷嘴上端面与丝杆滑块下端面相距10 mm。漏斗分为上下两部分,上部分是滑杆,与托台方形槽配合,限制多余自由度,只允许上下移动;下部分是漏斗主体,整体为圆柱形,上端开设有锥形槽,达到引导定心的效果。小径直径与喷嘴导引体直径相同,为0.3 mm。下端设为圆孔,锥槽小径与圆孔连通,圆孔大小刚好与喷嘴上端的导引体凸起相吻合,可以保证同心位置要求。漏斗主体与电磁铁中部以及喷嘴导引体同心。

图6 送丝模块结构图

1.5 输丝模块设计

输丝模块是将部分穿入喷嘴装置的引丝针完全引出,即实现芯丝的完全穿引。输丝过程要求不能影响引丝针的形状;牵引力要均匀,防止在芯丝穿引结束后将芯丝拉断;对引丝针有限位作用。

输丝模块主要由移动组件和芯丝输送组件两部分组成,其结构如图7所示。移动组件使得芯丝输送装置上下移动,可以更好实现芯丝的完全穿引。移动组件为无杆气缸(图中未示出)。结合整体装置结构,设计引丝针穿出喷嘴下端的长度大致为10 mm。考虑到输丝滚轮的自身直径,引丝针需要满足部分在滚轮啮合位置下方,即选定带有一层磨砂材料的滚轮,直径为8 mm。在气缸的上极限位置,输丝模块距离喷嘴最下端2 mm,即在引丝针穿出6 mm之后,进入输送模块的工作位置即滚轮的啮合区域。装置使用光轴固定环限制滚轮轴向移动,使用深沟球轴承减小运动摩擦。输丝模块整体固定于无杆气缸滑块上。

图7 输丝模块结构图

2 控制系统

由于装置整体控制较简单,控制要求不高,在满足控制要求的同时,考虑经济性原则,采用51单片机作为控制器,普通台式电脑作为控制系统的上位机,通过线缆进行数据传输,从而实现程序的即时更新;负载电源选用输出电压为24 V;所设计的装置及喷嘴支架中使用的两个步进电机需要精确的运动控制,因此使用细分驱动器实现运行平稳;采用电磁式继电器作为引丝、牵丝、送丝装置的开关以辅助控制6个电磁阀与4个电磁铁,适用电压选择5 V;本设计中电磁阀用来调节气缸的运动参数以及气流通断,控制要求低,满足通断调节即可;针对不同要求,无杆气缸的控制选用两位五通电磁阀;自动回复气缸以及气流通断选用两位三通电磁阀。装置整体的控制程序包括主程序、子程序(芯丝穿引、模块调试等)、中断响应程序以及延时程序。主程序作为整个控制程序的“骨骼”,规划运动元件的运行特性。单片机上电状态下,CPU每一个程序周期均扫描一遍主程序,完成主程序内的相应动作。将芯丝置于芯丝导引孔中,按下芯丝穿引开关,装置启动,单片机输出脉冲信号,驱动步进电机驱动器,1号电机旋转90°,将喷嘴置于穿丝位置。电磁阀通电换向,自动回复气缸下端通气,驱动PU管上升进入阶梯槽中,等待片刻,保证芯丝进入抽吸管足够长度。电磁阀断电,自动回复气缸回到原点。推拉式电磁铁上电,推动芯丝与钩针杆面贴合。无杆气缸左端通气,移动至右极限位置,移动电磁铁通电,夹住引丝针。3号输丝微型电机旋转。2号送丝电机接收特定脉冲,将引丝针端部送到输丝装置,电磁铁断电分离。无杆气缸换向左移,回复到初始位置。送丝电机接收固定脉冲反转,将夹手送回起始位置。支架电机反转,将喷嘴送到纺纱工位,芯丝穿引结束。在编写好程序之后,依照控制模型,在Proteus软件中插入硬件,连接好电路,进行仿真。仿真结果与设计完全相符。

3 芯丝自动穿引试验

3.1 芯丝自动穿引成功率试验

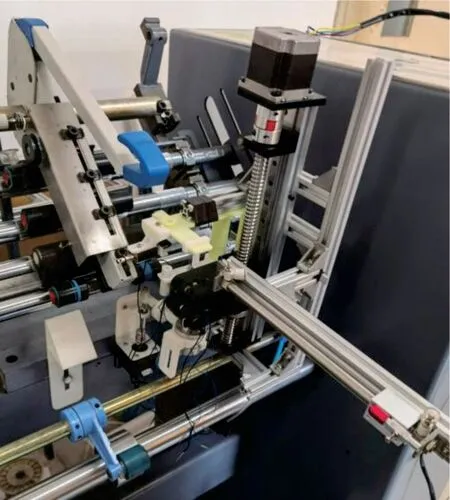

采用如图8所示的芯丝自动穿引装置在喷气涡流纺试验机上对不同种类的芯丝进行20次穿丝试验。

图8 芯丝自动穿引装置实物图

芯丝分别采用直径120 μm的锦纶丝,直径50 μm、150 μm超细铜丝,穿引成功次数依次为12次、14次、5次。直径50 μm的超细铜丝穿引失败的原因之一是引丝针钩持部位摩擦力较大,送丝过程中进给时,引丝针偏离原有位置以及芯丝所受张力不匀导致芯丝断裂;其次,引丝针位置波动较大,可能出现穿引过程中引丝针被堵塞在喷嘴入口处的情况。锦纶丝的成功率低于直径50 μm的超细铜丝的原因是锦纶丝直径较大,材质柔软,在对折进入芯丝导引孔时,容易在导引孔入口受到剪切应力作用。直径150 μm的超细铜丝穿引成功率更低的原因是芯丝抗弯刚度较高,导致对其进行精确对折较为困难。

3.2 芯丝自动穿引与手动穿引时间对比

在喷气涡流纺试验机上采用芯丝自动穿引装置与手动穿引分别进行10次穿丝试验,统计穿引时间。穿引标准为芯丝自由端完全穿出喷嘴,穿引前后喷嘴处于纺纱位置。试验中使用的芯丝为直径50 μm的超细铜丝。手动穿引时间依次为210 s、208 s、226 s、230 s、225 s、206 s、200 s、205 s、201 s、218 s。自动穿引时间依次为120 s、120 s、117 s、119 s、119 s、117 s、118 s、119 s、121 s、118 s。可以看出,手动穿引时间均在3 min以上,自动穿引时间基本控制在2 min以内。相对手动穿引,自动穿引时间可节省40%,芯丝自动穿引装置对工作效率提升明显。

3.3 部件优化后的穿丝试验

随后,增大了喷嘴芯丝导引孔的直径,随之增大了芯丝自动穿引装置漏斗零件的导引孔直径,同时增大了引丝针的直径,使其与试验中采用的喷嘴适应性更好。以直径50 μm的超细铜丝为芯丝,对自动穿引装置的穿引时间和穿引成功率进行试验,自动穿引时间依次为80 s、80 s、82 s、83 s、79 s、79 s、80 s、82 s、81 s、81 s;进行20次穿丝试验的穿引成功次数为19次。可以看出,优化后的芯丝自动穿引装置穿引成功率接近100%,这是由于引丝针的强度提高使其更易进入喷嘴。自动穿引时间平均减少了40 s,主要是由于漏斗零件导引孔直径与引丝针直径增大,进而引丝针一次进给长度增大,故时间缩短。

4 结论

本研究针对设有芯丝导引孔的喷气涡流纺包芯纱纺纱装置,设计了一种芯丝自动穿引装置,实现了将芯丝头端在纺纱开始前自动穿过芯丝导引孔和纺锭;对其控制系统进行了设计,确定了控制方案,编写了控制程序,实现了对各机构动作的有序控制;并在喷气涡流纺试验机上对所设计的芯丝自动穿引装置进行了穿丝试验。试验结果表明:相对于手动穿引,自动穿引装置可节省时间40%;芯丝自动穿引装置对于直径50 μm超细铜丝的穿引成功率最高,对直径120 μm的锦纶丝次之,对直径150 μm的超细铜丝的穿引成功率最低;对芯丝自动穿引装置的部件进行优化后,可进一步缩短芯丝穿引时间,提高芯丝穿引成功率。

——评《钩针编织基础》