某轻型卡车发动机冷却系统性能虚拟试验方法

黄 鑫

(潍柴动力股份有限公司 上海研发中心,上海 200122)

汽车发动机冷却系统的性能与汽车产品销售的区域直接相关,同时也与燃油经济性能、噪声振动与声振粗糙度(Noise Vibration Harshness,NVH)性能、成本相矛盾,在产品开发过程的前期进行常规的一维仿真、后期进行试验验证的方法被整车设计企业普遍采用[1-3]。但随着客户对整车的燃料经济性能和NVH性能的期望越来越高,冷却系统的设计更加精细化,其余量变得越来越小[4],希望能通过试验或者仿真的手段得到更加准确的预判。而实车验证受开发周期、试验环境、工况模拟的可操作性及试验过程的控制程度的影响,及时获得冷却系统评估数据的可能性较低,且基本不能进行准确的预判。常规的仿真方法严重依赖发动机、散热器等零部件供应商提供的台架性能试验数据的准确程度,可以说只有完美的零部件试验结果才可能会得到准确的整车系统评估结果。本文以某轻型卡车为研究对象,运用Kuli软件对冷却系统进行一维仿真分析,对比分析了常规仿真方法与实车道路试验结果的差异,并由此提出一种以替代实际试验为目标的,通过结合仿真模型和前期试验结果实现的虚拟性能试验方法。

1 研究对象及参数

本文以总质量7 500 kg的某轻型卡车为研究对象,整车主要参数如表1所示。

表1 整车主要技术参数

轻型卡车厂商一般不具备冷却系统零部件级的性能试验能力,仿真所需的性能数据由零部件供应商提供。

发动机热平衡试验数据如表 2所示。散热器芯体尺寸为(565×509.8×36)mm,热侧冷却液进口温度为80 ℃,冷侧空气进口温度为20 ℃。中冷器芯体尺寸(492×332×52)mm,热侧空气进口温度为150 ℃,热侧空气进口压力为150 kPa,冷侧空气进口温度为25 ℃。风扇采用490 mm直径、9片叶片的电磁离合风扇,与发动机转速传输比为1.13。水泵为机械式,与发动机转速传输比为1.332。

表2 160马力发动机热平衡试验数据

2 常规仿真方法及结果

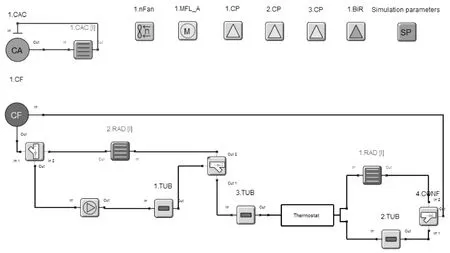

对冷却系统进行常规的仿真,依据表 2的发动机热平衡试验数据、散热器及风扇等其他零部件性能数据、各零部件的尺寸及其在整车中的位置坐标在Kuli软件中建立模型,如图1、图2所示。

图1 冷却系统循环框图

图2 冷却系统空气侧示意图

冷却液回路建模时考虑暖风芯体对整个冷却液回路的分流及节温器的节流作用,并以等效的直管代替发动机内部流动阻力。空气侧建模时根据样车前脸的布置情况,将中冷器和散热器的进风分为两个区域,以进出口压降模型和内部压降模型来模拟,其相应的入口压降值(Coefficient of Pressure, CP)和通道阻力值(Built In Resistances,BIR)采用该型轻卡的常规值。

仿真工况采用《汽车热平衡道路试验方法》(GB/T 12542—2009)中推荐的极限使用工况,仿真结果如表3所示。

表3 常规仿真工况及结果

依据常规仿真得到的结果该车匹配的冷却系统能够满足极限使用许用环境温度高于41 ℃、中冷压降低于12 kPa、冷后温升低于30 ℃的要求,可以进行试装,并进行道路试验验证。

3 道路试验方法与结果

整车热平衡道路试验在试验场进行,对样车进行必要的改制,使节温器处于大循环全开及小循环全关的状态,锁死冷却风扇的电磁离合器,使发动机与冷却风扇保持刚性连接。试验时将空调模式设定为制冷且冷却风量最大,采用负荷拖车控制试验车辆运行在GB/T 12542—2009规定的极限使用工况,试验结果如表4所示。

表4 道路试验工况及结果

依据实车道路试验结果判断,该车冷却系统的极限使用许用环境温度低于41 ℃、中冷压降高于12 kPa,不能满足设计要求。

同样是进行相同限值的冷却系统可否满足设计要求的判断,常规仿真的方法和实车道路试验的方法却给出了相反的评价结果。用道路试验结果为基准,常规仿真与道路试验对于冷却系统评价指标的相对偏差在8%~11%之间,如表5所示。

表5 常规仿真与道路试验结果对比

4 常规仿真与道路试验结果差异分析

常规仿真结果与道路试验结果存在较大的差异,从两个方面分别分析引入误差的主要原因。

从试验方面来看,冷却系统的设计目标值均为温度或压力的差值,所用传感器通常标注满量程精度,这导致了测量误差在差值结果中被放大。为获得较好的测量精度,在试验前对传感器进行标定、筛选并成对的使用,试验过程中交换两个测点的位置并再次试验,可以获得较好的测量准确性。也有研究表明在温差测量中通过使用对联热电偶将热平衡误差由传统温差测量方法的9.4%减小到3.1%[5]。

从仿真方面来看,常规仿真模型是理想状态,而实车在设计装配过程中的缝隙、脏污等影响因素也无法定量考虑。冷却系统仿真严重依赖的各零部件的台架性能试验,也大多需要进行温度和压力差值的测量,同样需要采用提升差值测量准确性的试验手段。《汽车散热器散热性能试验方法》(QC/T 907—2013)中要求,冷热两侧的热平衡误差在5%范围内的试验数据是有效的。即满足标准要求的零部件试验数据,也可能会给仿真引入5%的误差。

5 虚拟试验方法与结果

本文定义的虚拟试验方法是一种通过相似试验进行模型标定,以缩小适用范围为代价,提高特定工况计算精度的仿真方法。

在Kuli软件中建立与图1相同的气侧模型,并依据表 6给出的发动机性能数据和其他相关零部件性能数据建立如图 3所示的冷却系统循环模型。

表6 150马力发动机热平衡试验数据

图3 优化模型用的冷却系统循环框图

模型中定义修正系数OPTPAR用来模拟零部件性能试验结果引入的偏差及实车与理想模型的差异引入的偏差。采用经过严格控制的整车道路热平衡试验结果作为目标值,对修正系数OPTPAR进行计算。

将计算得到的修正系数OPTPAR带入模型的BIR中,再次进行仿真分析,结果如表7所示。

表7 虚拟试验工况及结果

依据相同的标准进行的冷却系统是否符合设计要求的判断时,虚拟试验方法和道路试验的方法可以给出一致的结果。以道路试验结果为基准计算冷却系统判断值的相对偏差不大于1.5%,如表8所示。

表8 虚拟试验与道路试验结果对比

6 结语

本文基于某轻型卡车的发动机冷却系统匹配过程进行研究,根据发动机台架热平衡试验、冷却系统相关零部件台架试验等结果进行冷却系统性能的仿真分析,仿真与试验相比较冷却系统匹配符合性指标偏差在8%~11%之间。在冷却系统设计余量较小的情况下,该偏差不能满足匹配评价的要求。分析常规仿真与试验的结果差异,提出通过引入修正系数并借助前期试验结果对仿真模型进行修正的虚拟试验方法,将部分工况的匹配符合性指标偏差降低至1.5%以内,为类似冷却系统的匹配提供了可行的思路和方法。