汽车同步器齿毂滑块槽对称度检测装置

谢小辉

(赣州群星机械有限公司,江西 赣州 341000)

汽车同步器齿毂滑块槽相对于左右两侧的外花键齿有对称度要求,在实际生产中,齿毂滑块槽对称度的检测一直是一个难点。现有手段一般采用游标卡尺或三坐标检测,但用游标卡尺检测时,由于两侧花键齿面是渐开线,无法准确取点测量,并且由于实际加工后的滑块槽宽度不一,无法消除滑块槽宽度变动带来的误差,结果误差较大,不能满足生产要求。用三坐标检测则效率低,有时检测的数据重复性差,且不能由操作工在生产线上使用,不太适合批量生产[1-2]。因此,如何设计一种能快速有效测量汽车同步器齿毂滑块槽对称度的精确测量装置,是行业内亟待解决的技术问题。

1 齿毂对称度要求及测量方法

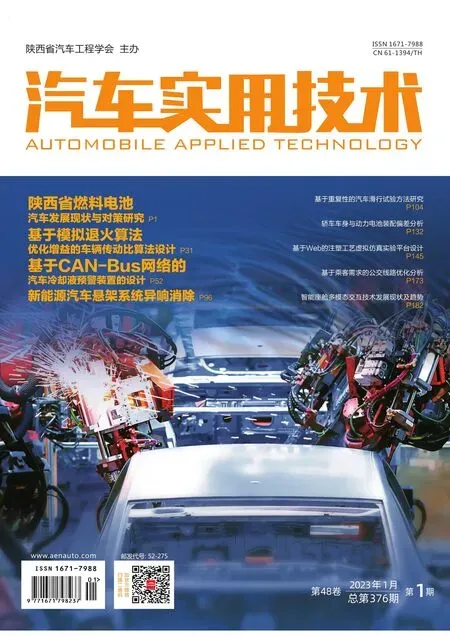

我公司生产的某型号同步器齿毂,要求宽度为 5.7 mm±0.05 mm的滑块槽相对于两侧渐开线花键齿的对称度为0.1 mm,如图1所示。

图1 汽车同步器齿毂滑块槽对称度要求

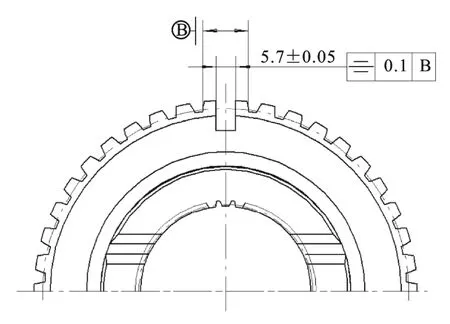

对称度实际值可以按如下测量方法,如图 2所示。数值a、b分别为滑块槽两侧面与左右两齿面之间的距离。为了更容易理解,可以简化为对称度实际值t=|a-b|/2,即a与b差值的绝对值的一半。由于两侧花键齿面是渐开线,如何准确测量出a、b的实际值,成为准确测量对称度值的关键。

图2 对称度测量方法示意图

2 检具设计原理

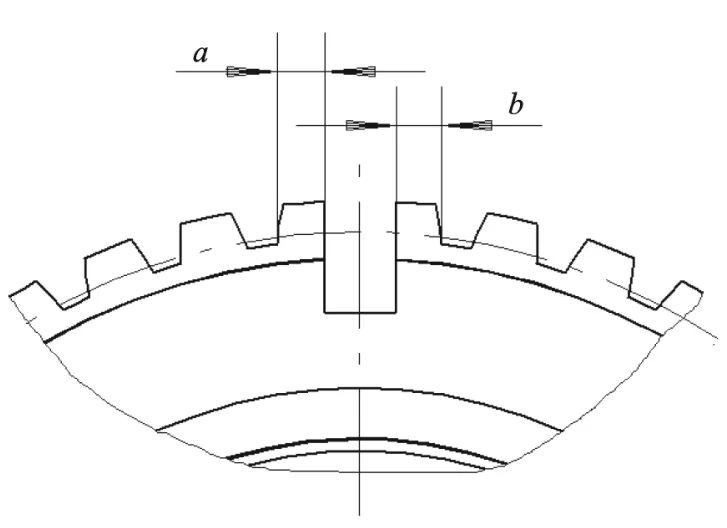

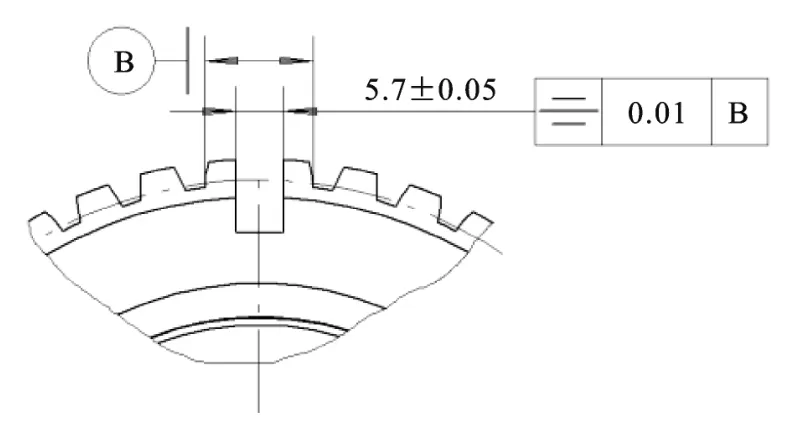

如图 3所示,由于齿毂滑块槽宽度仅为5.7 mm,为了增加定位块的强度,“凹”形定位块和“凸”形定位块设计成相互交错的结构。为实现对齿毂滑块槽左右面的精确定位,其中“凹”形定位块固定安装在底板上,其左侧面与滑块槽的左侧面紧密贴合;“凸”形定位块可以左右滑动,以消除滑块槽的宽度不一带来的误差,其右侧面则与滑块槽的右侧面紧密贴合[3]。

图3 对称度检具设计原理示意图

圆柱测量头可以在水平横向和垂直纵向两个方向滑动,以消除因同步器齿毂外花键齿厚大小不一致引起的测量误差,并且通过弹簧的作用使前端的圆柱头可靠地紧压在同步器齿毂的齿槽中。圆柱测量头的位移通过固定安装在底板上的千分表显示出来,即为数值a;然后将同步器齿毂反面放置,重复以上步骤,读出反面放置时的千分表显示的数值b,从而测量出对称度值t=|a-b|/2[4-5]。

3 检具结构设计

设置有四个脚垫 17的底板 1上面固定安装有“凹”形定位块13、横向进给丝杠16和横向直线导轨3。横向进给丝杠16的滑台上装有“凸”形定位块14,由于齿毂滑块槽宽度仅为5.7 mm,为了增加定位块的强度,“凹”形定位块13和“凸”形定位块14设计成相互交错的结构,用于定位齿毂滑块槽的左右面。横向直线导轨 3两端设置有横导轨挡板2,横导轨挡板2安装在底板1上,以防止导轨3的滑块脱轨。横向直线导轨3的滑块上面安装有导轨连接板4,导轨连接板4上安装有纵向直线导轨15,纵向直线导轨15前端设置有纵导轨挡板 12,后端设置有弹簧支承柱 6,弹簧支承柱6安装在弹簧挡板5上,纵导轨挡板12、弹簧挡板5和纵向直线导轨15均安装在导轨连接板4上。弹簧支承柱6上放置有弹簧7。纵向直线导轨15的滑块上面安装有圆柱测量头11。导轨连接板 4左侧面安装有检测块 8,检测块 8与千分表10测头相接触,千分表10固定在表支座9上,表支座9安装在底板1上。安装在纵向直线导轨15滑块上的圆柱测量头11通过纵向直线导轨15的滑块可以在纵向滑动,并通过弹簧 7作用力使圆柱测量头11紧压在同步器齿毂外花键齿槽上。由于纵向直线导轨15通过导轨连接板4安装在横向直线导轨3的滑块上,通过横向直线导轨3滑块的横向滑动,还可以带动圆柱测量头11横向滑动。这样,圆柱测量头11即可实现在横向、纵向两个方向滑动,消除了因同步器齿毂外花键齿厚大小不一引起的测量误差。相互交错的“凹”形定位块和“凸”形定位块可以实现对齿毂滑块槽的精确定位,安装在横向进给丝杠滑台上的“凸”形定位块通过滑台的滑动可以消除齿毂滑块槽宽大小引起的误差。检具结构如图4所示。

图4 检具结构示意图

4 使用方式

如图5所示,将同步器齿毂放置在底板1上,用手推动同步器齿毂并使同步器齿毂的滑块槽对准并卡入相互交错的“凹”形定位块13和“凸”形定位块14中,通过旋转横向进给丝杠16的旋钮使“凸”形定位块14向右滑动拉紧,直至“凹”形定位块13和“凸”形定位块14分别与齿毂滑块槽的左右两侧面完全贴合,实现对同步器齿毂滑块槽的精确定位。同时,圆柱测量头11通过横向直线导轨3和纵向直线导轨15实现横向、纵向两个方向滑动,并通过弹簧 7的作用使圆柱测量头11可靠紧压在同步器齿毂的齿槽中,然后读出千分表10的读数a,即反映出同步器齿毂外花键一侧的齿槽至滑块槽的距离。

图5 使用方式示意图

然后,将同步器齿毂反面放置在底板 1上,使同步器齿毂的同一滑块槽对准并卡入“凹”形定位块 13和“凸”形定位块14中,重复以上步骤,读出千分表10的读数b,即反映出同步器齿毂外花键另一侧的齿槽至滑块槽的距离。数值a与b差值的绝对值的一半即为该滑块槽对外花键齿的对称度实际值t值。

5 检测方法的对比及结果验证

如图 6所示,用游标卡尺检测时,游标卡尺的测量爪在同步器齿毂外花键齿面需跨2齿取点,测量爪才能与滑块槽侧面贴合,但是这样取点基准与图纸标注的对称度检测基准不一致,并且由于两侧花键齿面是渐开线,无法准确取点测量,与检测人员的检测手法有很大关系,测量出的结果误差也较大。由于受限于游标卡尺的测量精度,该方法的测量精度只能达到0.02 mm。

图6 游标卡尺检测

如图 7所示,用三坐标检测时,外花键齿面的基准是在跨 1齿的量棒上进行取点,与图纸标注的对称度检测基准一致,三坐标的测量精度能达到0.001 mm。但在实际测量时,如果在齿毂滑块槽表面取点不够多或由于表面粗糙度较差时,则检测的数据重复性较差,而且生产时无法在线使用。

图7 三坐标检测

如图 8所示,用齿毂滑块槽对称度检测装置检测时,外花键齿面的基准取点跨 1齿,与图纸标注的对称度检测基准一致,检测评价方法与齿毂对称度的技术要求相同。经过验证,测量结果与三坐标的测量结果一致,测量精度可以达到0.001 mm,检测数据准确、可靠。不同于三坐标只能在精测室由专业人员检测,该检测装置简单实用,可以在生产现场由操作工在线使用,能快速准确地测量出汽车同步器齿毂滑块槽的对称度,提高了批量生产时的检测效率。

图8 齿毂滑块槽对称度检测装置检测

6 结束语

该对称度检具的“凹”形定位块和“凸”形定位块相互交错,“凹”形定位块固定在底板上,“凸”形定位块通过滑台的滑动以消除滑块槽宽大小引起的误差,从而实现对齿毂滑块槽的精确定位。圆柱测量头通过水平横向直线导轨和垂直纵向直线导轨可以实现在水平和垂直两个方向滑动,并通过弹簧作用力使圆柱测量头紧压在同步器齿毂外花键齿槽上,以消除齿毂外花键齿厚大小引起的测量误差。通过固定在底板上的千分表,分别测出正反面两次放置齿毂时的圆柱测量头的位移a与b,从而得出对称度的实际值。

该检具设计合理,结构小巧,简单实用,可以代替三坐标的检测,提高了批量生产时的检测效率,适合批量生产时在线使用。汽车同步器齿毂滑块槽对称度的测量精度要求为0.01 mm,该检具实际能达到的测量精度为0.001 mm,通过使用验证,检测数据准确、可靠,达到了设计目标,解决了同步器齿毂滑块槽对称度在生产中的精确测量问题。