316L表面制备Ni-Al系金属间化合物层的耐铅铋腐蚀性能

朱强, 姚书生, 赵信毅, 李洪亮, 朱兆剑

(江苏大学,江苏 镇江 212013)

0 前言

铅冷快堆是第四代核反应堆的6种(钠冷快堆、气冷快堆、铅冷快堆、超临界水堆、超高温堆和熔盐堆)主要堆型之一,具有良好的核废料嬗变和核燃料增殖能力及较高的安全性和经济性,发展和应用前景广阔[1-4]。液态铅合金具有不易与空气反应、较高的沸点、较高的导热系数和热传效率而用来作为铅冷快堆的冷却剂。但是液态铅铋合金对于反应堆中的金属材料的腐蚀尤为严重,尤其是400~600 ℃的高温[5-8],极大地影响了冷却系统中金属材料的使用寿命。

金属间化合物具有比重轻、耐高温、抗氧化[9]、耐腐蚀[10-11]、抗磨损[12-14]等突出优点。Ni-Al金属间化合物具有优越的结构和性能,在众多金属间化合物中受到广泛关注[15-16],其中NiAl和Ni3Al在作为高温材料的前景较为广泛。NiAl具有有序立方B型结构,晶粒中Ni原子和Al原子分别占据亚晶格的顶点[16]。NiAl具有高熔点、低密度及高的抗氧化性能等优点,有望成为高温结构材料的替代材料[17-18]。Ni3Al的晶体结构属于Cu3Au型面心立方有序结构,在接近其熔点时仍能保持高度长程有序。因此,它具有熔点高、抗高温氧化性能好等优点[19-20]。

表面改性技术对金属防腐蚀有着比较显著的效果[21]。其中,激光熔覆和热喷涂技术通常用制备涂层的形式提高材料表面的性能及修复机器中的零部件[22-24]。近年来,国内外对制备涂层保护金属材料抵抗铅铋腐蚀的研究越来越多。Yang等学者[25]利用磁控溅射技术在金属基体上沉积了一层AlCrFeMoTi高熵合金涂层用来抵抗铅铋腐蚀。Yamaki-Irisawa等学者[26]采用溅射技术在316L表面沉积一层Fe-Al合金涂层来保护基体防止液态铅铋的腐蚀。这些涂层形成保护的原因是涂层在腐蚀中可以形成更加优越的氧化层来保护基体。到目前为止,在铅铋腐蚀中使材料在表面形成氧化膜保护机制依然是主流方法。磁控溅射技术只能在基体表面物理沉积一层保护层,保护层与基体之间没有很好的冶金结合。所以,文中试验使用激光熔覆、热喷涂、高温扩散相结合的方法在316L不锈钢表面制备一层Ni-Al金属间化合物作为保护层。制备的金属间化合物是经过高温扩散反应生成的,保护层和基体之间有冶金结合,增加了保护层和基体的结合性能。另外,Ni-Al系金属间化合物比较容易被氧化,可以更加简单有效地形成金属氧化物层。试验最后将制备好的金属间化合物涂层试样进行铅铋腐蚀试验,再通过试样表面和截面的组织形貌、物相组成、元素变化趋势来探究涂层耐铅铋腐蚀行为。

1 试验材料及方法

1.1 激光熔覆层的制备

试验中选用的基体材料为316L不锈钢,尺寸为100 mm×50 mm×10 mm。激光熔覆材料为Ni60合金粉末,粒度尺寸为45~100 μm。表1是2种材料的化学成分。

表1 316L不锈钢化及Ni60合金粉末化学成分(质量分数,%)

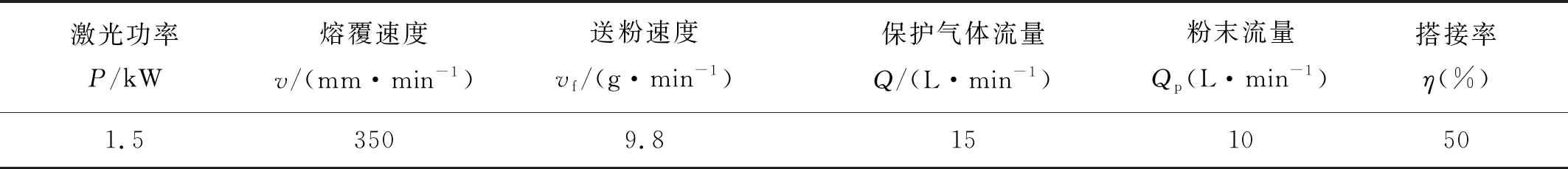

试验中所用激光设备是Tru Disk 6002碟片式固体激光器,额定功率6 kW,输出激光波长为1 064 nm,聚焦镜焦距为300 mm,光斑直径为4 mm。送粉方式为同步送粉,依靠KuKa机械臂进行空间移动带动激光熔覆头进行熔覆试验。喷涂设备采用的是QD8-600电弧喷涂设备。试验前将316L表面采用180号、240号、400号等砂纸进行打磨,保证表面平整。打磨后用无水乙醇对试板进行清洗保证试板表面清洁。在进行激光熔覆试验之前,将Ni60合金粉末在真空干燥箱进行80 ℃×2.5 h干燥处理。激光熔覆的参数和喷涂参数分别见表2和表3。

表2 激光熔覆参数

表3 喷涂参数

1.2 金属间化合物层的制备

在Ni-Al系化合物在反应系统中可能发生的反应为[27]:

Ni+3Al→NiAl3

(1)

NiAl3+Ni→Ni2Al3

(2)

Ni2Al3+Ni→3NiAl

(3)

2Ni+NiAl→Ni3Al

(4)

许多金属之间相互扩散时会有金属间化合物产生[28]。张佼等学者[29]利用Al,Ni金属箔片交替叠层后加热至600 ℃,利用金属箔片之间发生扩散反应在界面处生成金属化合物。Adabi等学者[30]采用直流电镀方法在6061铝合金表面镀制了20 μm厚的Ni镀层,再对样品进行不同时间的热处理,试验结果表明:在保温240 min时,试样表面生成了Al3Ni和Al3Ni2等化合物;如果时间延长到480 min,生成的金属间化合物和基体接触的地方会出现空隙。

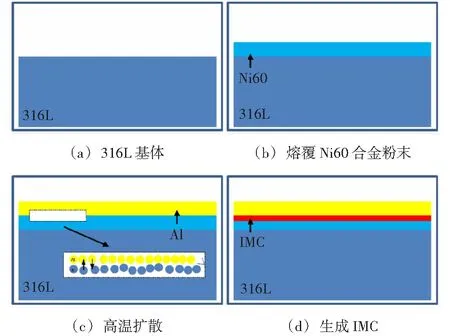

金属间化合物涂层制备示意图如图1所示。试验中采用激光熔覆技术在316L不锈钢表面熔覆Ni60合金粉末(图1b),Ni60合金涂层厚度约为0.5 mm;利用热喷涂技术在Ni60涂层表面喷涂Al涂层,Al涂层厚度约100 μm。将制备有Ni60涂层和Al涂层的试样置于热处理炉中进行高温扩散处理(图1c),扩散工艺为620 ℃×5 h。Al涂层中Al元素和Ni60涂层中Ni元素在热处理炉的高温环境中发生扩散反应。高温扩散是目前应用范围较广泛的一种技术,经扩散生成的涂层与基体的结合方式不再是简单的机械结合,而是具有了较高结合强度的冶金结合。试验最终的结果如图1d所示,在Al涂层和Ni60涂层之间生成金属间化合物(IMC)层。

图1 金属间化合物涂层制备示意图

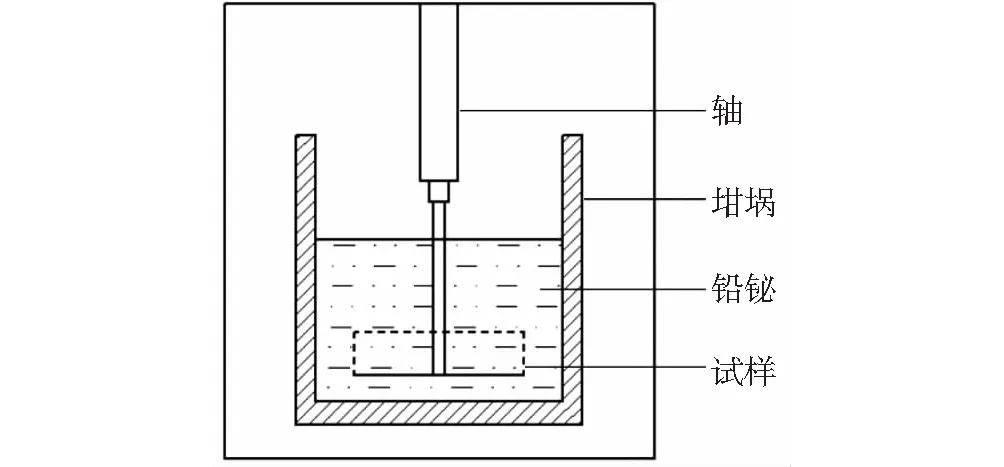

1.3 铅铋腐蚀试验

铅铋腐蚀试验过程如图2所示。进行腐蚀试验时,先将设备内部抽成真空状态并通入氩气作为保护气。把设备内部加热至试验温度(400 ℃)时,将装有Ni60合金涂层和金属间化合物涂层的试样框浸没到液态铅铋中保持静止,模拟液态铅铋(静态)环境,进行腐蚀试验。

图2 真空电阻炉示意图

在400 ℃×500 h静态液态铅铋合金腐蚀试验结束后,用铅铋清洗液(CH3COOH∶H2O2∶C2H5OH=1∶1∶1)对表面的残留Pb,Bi进行清洗。采用XRD,SEM,EDS等测试方法对试样表面、截面进行分析。为保证截面能有更完整的氧化膜形貌,用于截面测试的试样不使用铅铋清洗液清洗。

2 结果与讨论

2.1 Ni60合金涂层腐蚀前后结果及讨论

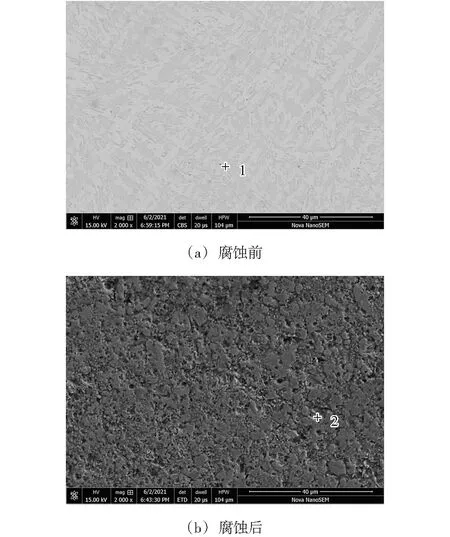

腐蚀试验前后试样表面的SEM照片、EDS光谱和XRD图谱分别如图3、表4和图4所示。试样在被液态铅铋腐蚀前表面平整、光滑、组织分布均匀(图3a),经过400 ℃液态铅铋腐蚀500 h后试样表面出现了大量的分布均匀的腐蚀坑(图3b)。表4是试样表面能谱分析结果,从点1和点2的结果分析,经过液态铅铋腐蚀后涂层表面多了O元素,并且Cr元素含量增加,Fe,Ni等元素含量下降明显。可以得出腐蚀坑的出现是由于涂层表面金属元素(如Fe,Ni)在液态铅铋中迅速溶解,从而形成腐蚀坑。O元素的增加表明在试样表面金属元素与溶解在液态铅铋中O元素发生了氧化反应,生成了金属氧化物。在400 ℃环境中Cr,Fe亲O性比Ni强,所以从热力学角度分析生成的主要为金属Cr,Fe氧化物。图4是试样腐蚀前后表面XRD分析结果。可以得出:腐蚀之前试样表面物相主要是FeNi3;经过腐蚀后试样表面相比腐蚀之前新生成了FeCr2O4,Fe3O4。

图3 Ni60合金涂层未腐蚀前后表面SEM图片

表4 图3中EDS点分析结果(质量分数,%)

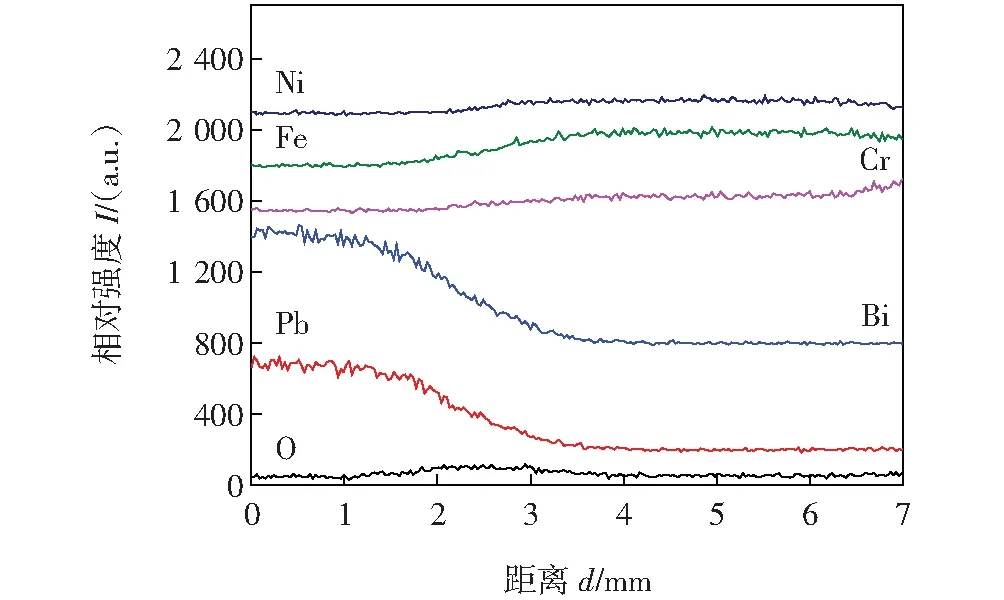

图5是Ni60合金涂层液态铅铋腐蚀后截面SEM图片。图6为Ni60合金涂层铅铋腐蚀后截面EDS光谱。试样上层是镶嵌树脂,下层是Ni60合金涂层(图5)。EDS结果显示:Fe,Ni等金属元素在靠近基体表层时含量有逐渐下降的趋势(图6),表明Ni,Fe元素正在向液态铅铋中扩散溶解。除此之外,从EDS结果中还可以得出液态铅铋中Pb,Bi,O等元素也正在向Ni60涂层中扩散。图5中试样截面点分析中点5处O含量还有0.87%(表5),说明O元素对涂层有一定的渗透。这是由于Ni60涂层中的金属元素在液态铅铋中发生溶解后会逐渐产生空位,这些空位为O元素向涂层内部扩散提供了通道。高温环境中O元素向涂层内部扩散会发生氧化腐蚀,O元素和涂层中易氧化的Cr,Fe等元素发生反应,并生成金以FeCr2O4,Fe3O4为主金属氧化物。

图4 Ni60合金涂层腐蚀前后表面XRD图谱

图5 Ni60合金涂层铅铋腐蚀后截面SEM图片

图6 Ni60合金涂层铅铋腐蚀后截面EDS光谱

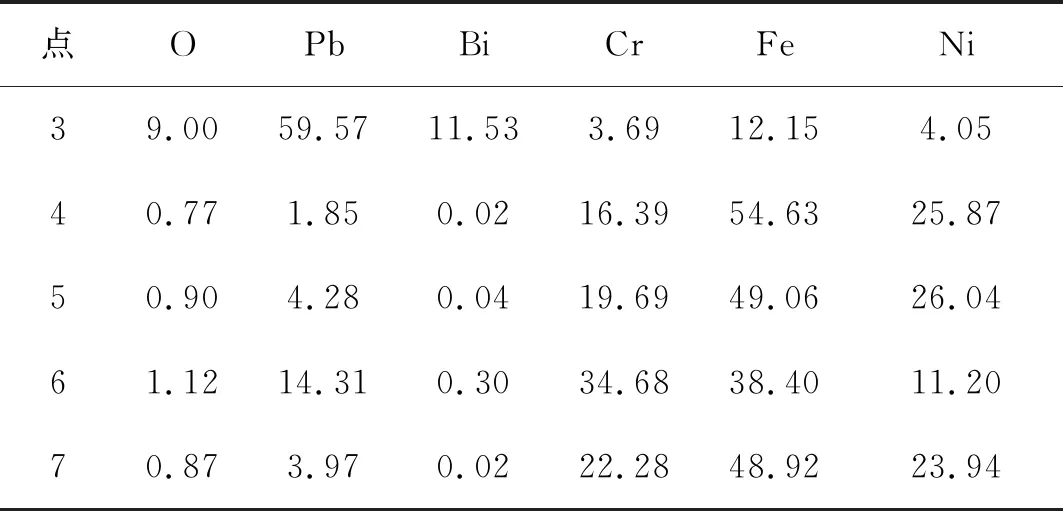

表5 图5中EDS点分析结果(质量分数,%)

2.2 金属间化合物涂层腐蚀前后结果及讨论

图7是经过620 ℃×5 h高温扩散处理后试样表面和截面微观形貌。为直观的观察以及测试金属间化合物表面形貌、成分和防腐蚀效果,将金属间化合物涂层试样利用NaOH饱和水溶液反复清洗,去除试样表面残留的Al涂层,让生成的金属间化合物裸露出来便于观察和试验(图7a)。图7b中上层是Al涂层,中间层为生成的金属间化合物层(IMC),下层是Ni60层。从截面图片可以看出金属间化合物顶部高低不平,有些地方存在间隙。在其表面呈现出形貌高低不平,部分区域存在裂纹的现象。这是因为扩散时无法控制各区域Ni,Al等元素扩散速度及Ni,Al之间反应速度的一致性,进而造成截面及表面不平整、间隙、裂纹等问题。从图7b的EDS点分析可得Ni,Al原子比例,推测生成的金属间化合物不止一种,同时涂层表面存在大量O元素(表6)。

图7 金属间化合物表面和截面SEM图片

表6 图7中EDS点分析结果(质量分数,%)

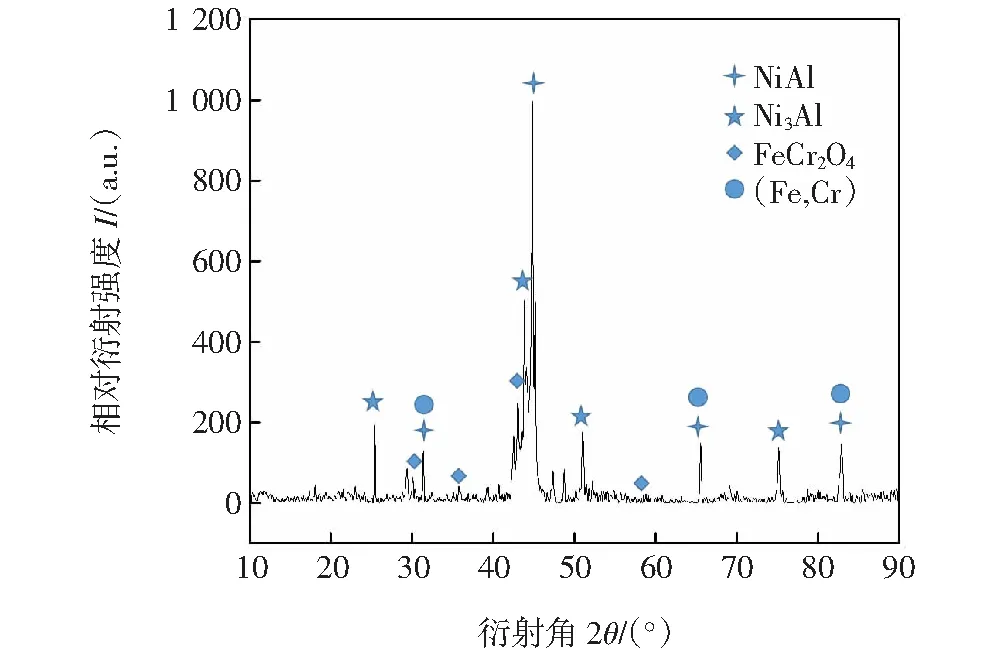

图8为金属间化合物截面面扫描结果。可以看出在扩散期间O元素会向Al层中扩散,扩散5 h时O元素已经和金属间化合物层表面交界,金属间化合物表面金属元素会被氧化。涂层表面用饱和NaOH水溶液清洗过,残留的单质Al及Al的氧化物会被清洗干净,所以推测剩下主要是Fe,Cr的氧化物。从图9为金属间化合物表面XRD图谱。可以得出试样表面物相组成中含有Ni3Al,NiAl等不同种类的Ni-Al系金属间化合物,(Fe,Cr),FeCr2O4等化合物。

图8 金属间化合物截面面扫描结果

图9 金属间化合物表面XRD图谱

图10为金属间化合物层腐蚀后表面微观形貌,腐蚀后金属间化合物表面形貌与未腐蚀金属间化合物表面(图7a)相比略有变化。腐蚀之后表面非常粗糙呈现出“丘陵状”。造成变化的原因是表层金属间化合物比较松散,表层部分化合物彼此之间及与下方的化合物结合不是很紧密,可能有部分Fe,Cr化合物产生脱落。腐蚀前后化合物涂层表面EDS点分析结果显示各种元素含量变化不大(表7),说明在腐蚀前后试样表面的部分物相比较稳定。

图10 金属间化合物腐蚀后表面SEM图片

表7 图10中EDS点分析结果(质量分数,%)

图11为金属间化合物腐蚀后表面XRD图谱。试样表面腐蚀后XRD分析结果,与未腐蚀前表面XRD相比多出Al2O3,FeCr2O4等氧化物。Ni-Al化合物中Ni3Al及NiAl在高温环境中容易被氧化生成Al2O3。Al2O3,FeCr2O4相比较稳定,对于抵御液态铅铋对试样的腐蚀有积极作用。

图11 金属间化合物腐蚀后表面XRD图谱

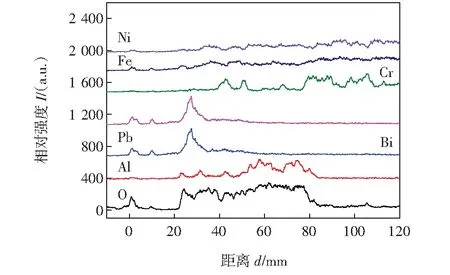

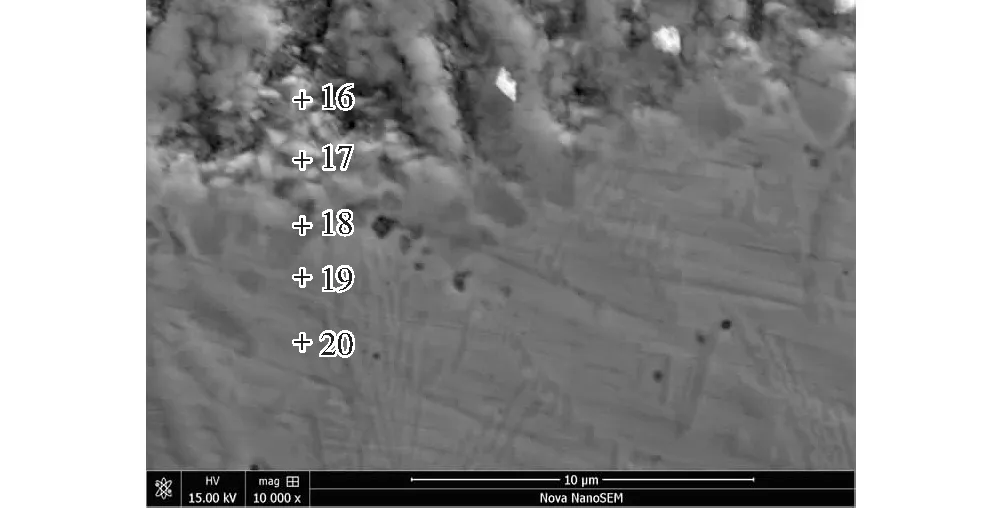

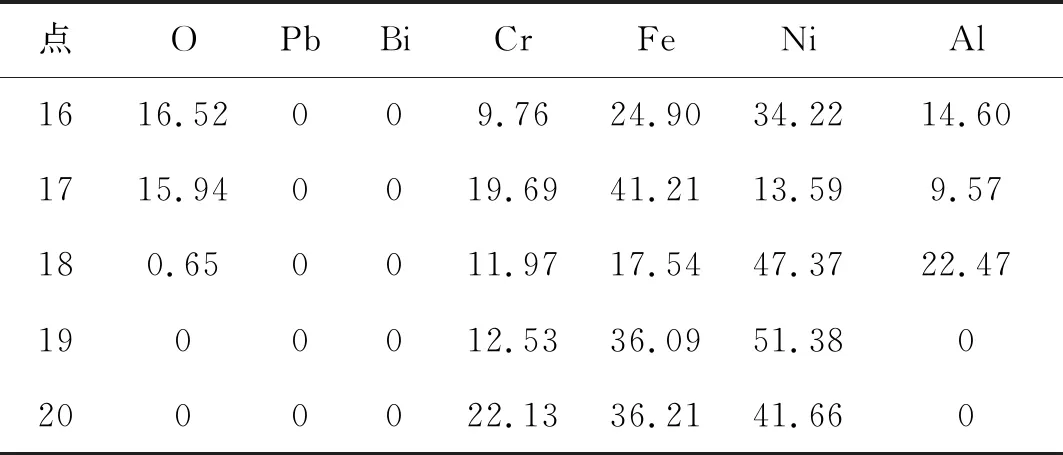

图12为金属间化合物铅铋腐蚀后截面SEM图片,表8为图12中EDS点分析结果。从表中可以得出:经过腐蚀后化合物中Ni,Al等元素的比例与未腐蚀前比较产生了变化,说明在腐蚀期间Al,Ni,O等元素之间的扩散、反应一直在进行。化合物层的存在避免了金属元素直接扩散到液态铅铋中,使元素反应保持在化合物层中进行。在化合物中Al,Ni元素持续的反应可以使Ni-Al金属化合物逐渐趋于稳定化。根据线扫描中O元素的分布可以说明在腐蚀过程中O元素扩散进入了整个涂层内部(图13)。

图12 金属间化合物铅铋腐蚀后截面SEM图片

表8 图12中EDS点分析结果(质量分数,%)

图14为金属间化合物液态铅铋腐蚀500 h截面扫描结果。图15为金属间化合物层铅铋腐蚀后截面SEM图片。从表9的EDS点分析结果可以得出,O元素并没有扩散进金属间化合物层下面的Ni60层,O对Ni60层并没有造成腐蚀。扩散进涂层的O与涂层中稳定的Ni3Al及Fe,Cr等进行氧反应生成Al2O3,FeCr2O4等氧化物。金属间化合物涂层作用是避免液态铅铋中的O元素在高温下直接氧化腐蚀基体,利用液态铅铋中高温O环境氧化涂层产生金属氧化物涂层,提高涂层保护基体的能力。图13的EDS线扫描和图14的面扫描结果都显示经过500 h液态铅铋腐蚀铅铋都只堆积在涂层表面,并没有侵入涂层内部,说明涂层可以有效的抵抗铅铋腐蚀,保护基体。

图13 金属间化合物铅铋腐蚀后表面XRD图谱

图14 金属间化合物液态铅铋腐蚀500 h截面扫描结果

图15 金属间化合物层铅铋腐蚀后截面SEM图片

表9 图15的 EDS点分析结果(质量分数,%)

3 结论

(1)通过激光熔覆、热喷涂及620 ℃×5 h高温扩散等相结合的方法能够在316L不锈钢表面制备厚度约为25 μm的Ni-Al金属间化合物层,其物相以Ni3Al,NiAl等为主。

(2)Ni60合金涂层在液态铅铋腐蚀试验中,涂层中的Ni,Fe元素向液态铅铋中不断溶解;铅铋中的O元素逐渐向涂层渗透,与Cr,Fe等元素发生反应生成以FeCr2O4为主的不连续金属氧化物。

(3)Ni-Al金属间化合物层在耐液态铅铋腐蚀试验中,Ni3Al及Fe,Cr与O元素发生氧化反应生成了Al2O3,FeCr2O4等氧化物,形成氧化物层,致密且稳定的氧化物层有效的阻挡了金属元素向液态铅铋中溶解,也有效阻碍了O,Pb,Bi元素向基体内部的渗透。