QJ150FMH摩托车曲轴失效断裂分析及措施*

成 畅,顾 婷,陈文静

(金肯职业技术学院,江苏 南京 211156)

0 引 言

机械零部件产品的失效分析属于机械产品质量的综合性技术研究,其主要是探索产品失效的规律和相应的机动原理[1]。大多数产品早期断裂失效往往是因为产品质量本身低劣或相关质量管理不够完善所导致。断裂失效的正确的鉴定及失效原因的迅速判断是安全生产的关键。曲轴失效断裂是由各种各样的原因所导致的,其中,冲击疲劳失效大概率是曲轴断裂失效中最常见的根源。疲劳断裂最终断裂的方式是一瞬间发生的,如果现场无法及时反应应对,会致使其安全危险性加大,严重时可能发生摩托车损坏及驾驶员受伤甚至死亡的安全事故。QJ150FMH摩托车曲轴在市场上发生多例断裂事故[2],存在重大的产品质量问题,造成严重的经济损失。

针对以上的问题,笔者对QJ150FMH摩托车左右轴型号的两种断裂曲轴进行分析,找到曲轴断裂失效的原因并提出相关有效的改进措施,及时有效地预防曲轴发生早期断裂失效,为企业的安全生产和售后维修提供参考方向。

1 曲轴失效事故及宏观检查

通过宏观检查发现,曲轴断裂的位置在右轴φ20杆身底部,如图1所示。

图1 断裂曲轴全貌 图2 断口全貌

对其断口进行检查发现,断口基本上与轴的轴线垂直,断口上无明显的可见宏观缺陷以及明显的塑性变形[3],晶粒细小,在断口的局部区域存在锈斑。贝纹线在断口上显而易见,这表示曲轴的断裂性质是疲劳断裂。疲劳源在杆身的R处产生,在疲劳源处存在多条细小台阶。疲劳裂纹扩展区有着明显的贝纹线[4],贝纹线由凸形向扁平状发展到贝纹线直至模糊,纵观全部断口发现,疲劳裂纹扩展区所占的比例最大。瞬时断裂区在疲劳源区的对面偏转一定的角度且偏转的角度较大。瞬时断裂区的表面较粗糙,表面上面有撕裂形成的台阶,所占的面积较小,如图2所示。

2 右曲轴理化分析及断裂分析

2.1 右曲轴理化分析

(1) 化学成分分析

首先我们在断裂曲轴上,用切割机切下一小块,通过砂轮将切割表面磨平直至光亮,并将所磨的一面通过光谱仪进行材料分析[5]。

分析发现断裂曲轴的化学成分符合40Cr钢的要求,结果(质量分析)见表1。

表1 40Cr的化学成分和断裂件的化学成分 /%

(2) 硬度试验

将所切割磨平的试样进行洛氏硬度试验,遵循打3个点记2个的准则,通过洛氏硬度计测试,得到硬度为HRC23/23,符合HRC21-29的要求。

(3) 金相组织分析

在断裂曲轴上截取试样通过金相镶嵌机进行镶嵌,然后以砂纸、白布、红布的顺序抛光,随后腐蚀,并通过金相显微镜进行分析,如图3、4所示,断口附近组织和组织为回火索氏体+少量的铁素体+上贝氏体,按GB/T13320-2007评为5级。

图3 400倍 图4 400倍

(4) 非金属夹杂物检查

对断口附近的非金属夹杂物进行检查,按GB/T10561-2005标准A0.5,B0,C0,D1,符合技术要求,如图5、6所示。

图5 100倍 图6 100倍

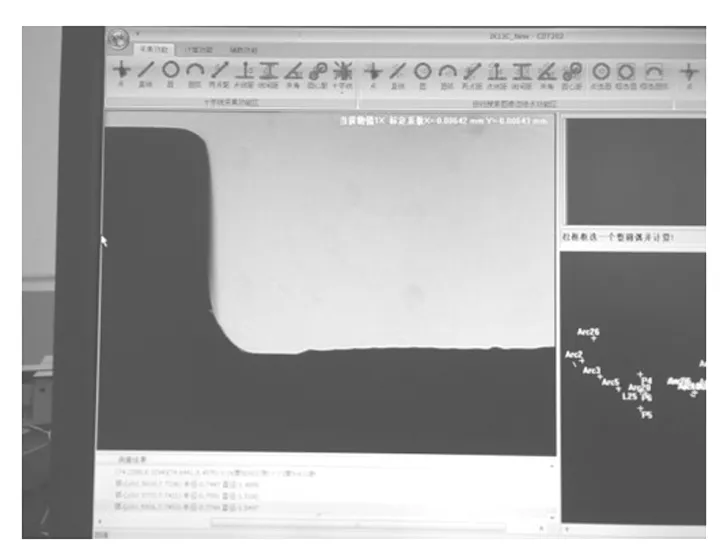

(5)R角检查

由于曲轴断口的位置在R处,此处的R值已无法检测。对库存品检查,R值在0.75左右 ,如图7,略低于图纸规定R1的要求。

图7 万能工具显微镜下的R角

2.2 曲轴断裂分析

(1) 经上述分析可知,曲轴的材质、硬度、金相组织、非金属夹杂物都符合技术要求。

(2) 断口与轴的轴线垂直,同时瞬时断裂区在断口的中间区域,从而判定曲轴是在旋转弯曲应力作用下引起的断裂[6]。疲劳源在杆身的圆周上产生且存在多源,不同的疲劳源在不同圆周平面的不同部位萌生,在开始阶段,不同疲劳裂纹相交处产生棘轮形状,由于杆身直径较小,在旋转弯曲应力的作用下,裂纹在不同平面扩展,没有相交,就产生了断裂,因而断口上没有明显的疲劳弧线,从而形成此断口。

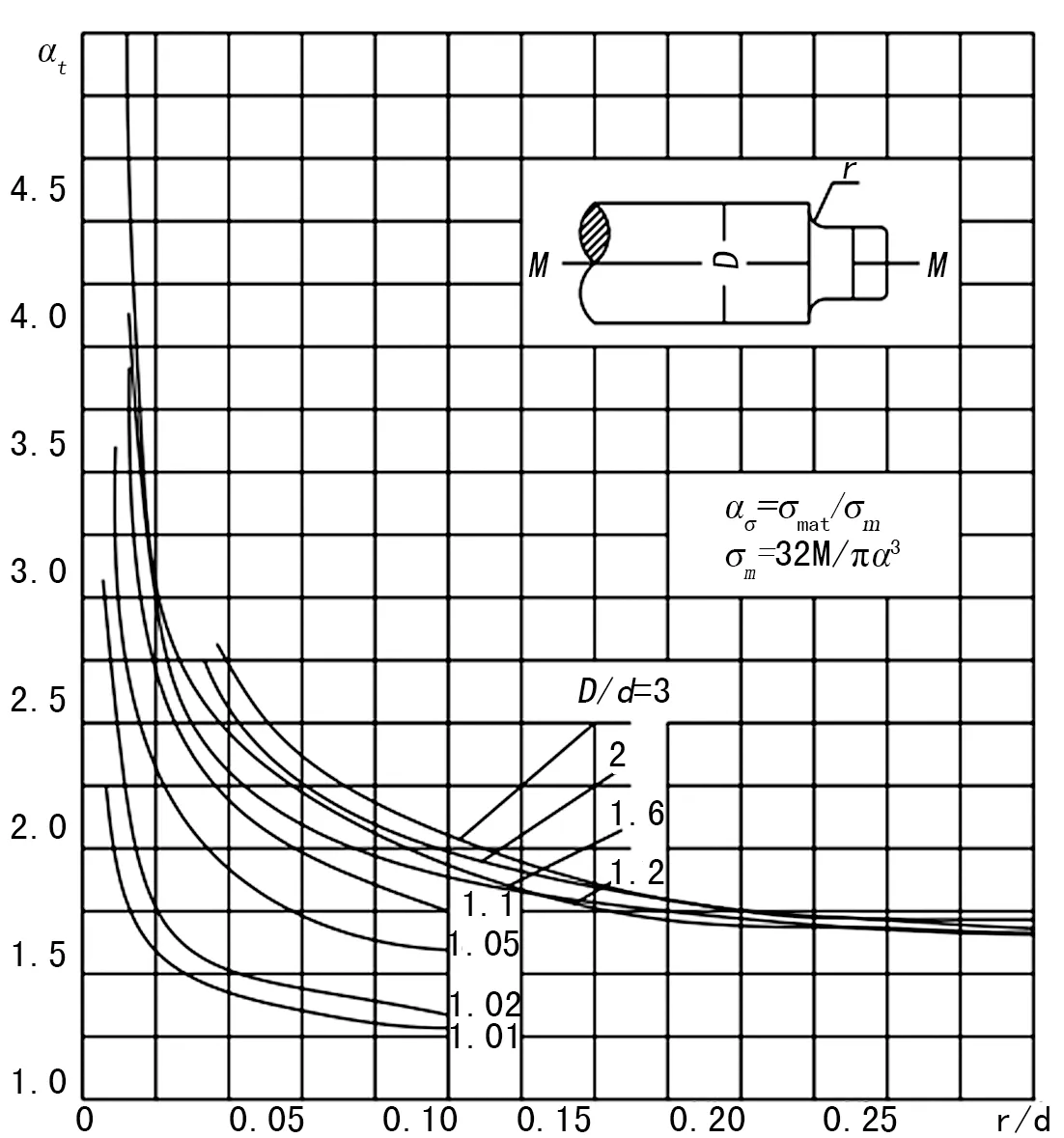

(3) 疲劳源在曲轴杆身R处出现多条细小台阶,这是由于不同的疲劳源扩展相遇后产生的,出现多条细小台阶说明此处存在应力集中现象,裂纹尖端前沿应力场较大。R相当于缺口,当此处受到应力时,缺口处并不受力,受力的是缺口根部,从而使局部应力增大产生应力集中。如图8所示为受弯曲的阶梯轴应力集中情况,断裂曲轴D=φ19,d=φ14,r=1,D/d=1.357,r/d=0.071,其R角处的应力集中系数στ约等于1.75,即R角处的最大应力是该处截面上的平均应力的1.75倍。当R角处r=0.75时,r/d=

图8 受弯曲的阶梯轴

0.053,从图8可看出,其R角处应力图集中系数στ约1.9。在正常受力情况下,R角很容易受局部应力作用而超过材料的断裂强度。当应力超过此处的断裂强度时将会产生裂纹,随着曲轴的不断运转,在交变应力的作用下裂纹不断扩展,当承载面不足以承受此时的应力时裂纹将会失稳并快速扩展产生撕裂,使曲轴产生早期疲劳断裂。

(4) 瞬时断裂区所占面积较小,说明曲轴在运行过程中受到的应力不大,曲轴断裂为低名义应力集中引起的早期疲劳断裂。

2.3 右曲轴改进措施

(1) 为确保曲轴的安全性,建议在设计允许的情况下,尽量增大R角[7]。断裂曲轴的R角值低于规定要求车间生产时首件必须对此处R角进行检测,同时将R角值控制在中上差。

(2) 建议增大曲轴断裂部位的直径,将杆身尺寸φ14更改为φ15,增加此处的强度。参考同类产品此处的直径都为φ15,从未发生过断裂事故,如图9。

图9 φ14杆身位置

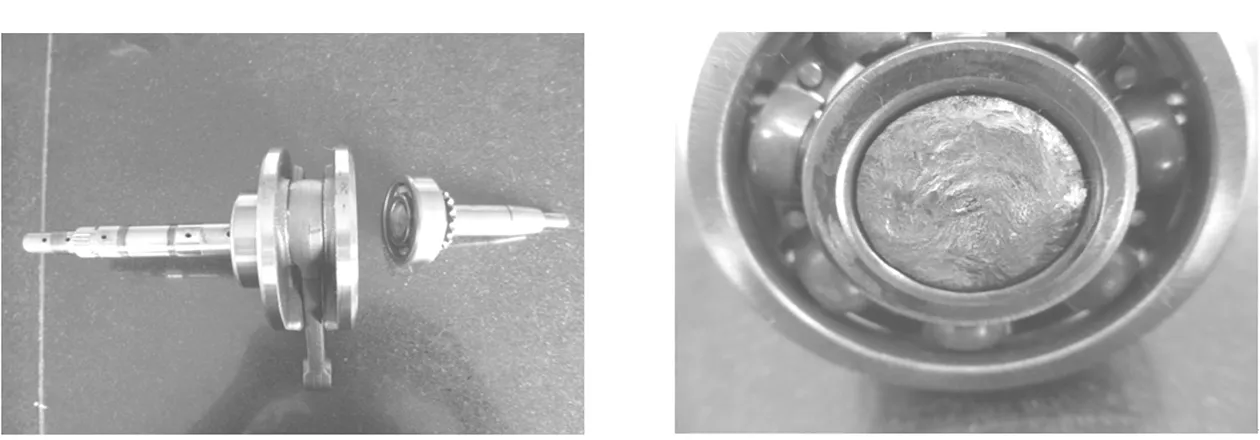

3 左曲轴宏观检查及分析

3.1 失效检查

左轴曲轴断裂的位置在左轴φ20杆身底部,如图10。对其断口进行检查发现,断口齐平且与轴的轴线垂直,断口上无明显的可见宏观缺陷以及塑性变形。两个相匹配的断口由于曲轴断裂后产生机械损伤,但断口上的一些细节还可辨别。断口上有明显的疲劳弧线,具有疲劳断裂特征,因而曲轴断裂为疲劳断裂。疲劳源在杆身的R处产生,疲劳源处存在多条细小台阶,为多源疲劳断裂[8]。疲劳源的对面一侧较粗糙的区域为瞬时断裂区,所占面积较大,约占整个断口的1/2。两者的中间区域为疲劳裂纹扩展区,此外疲劳弧线呈凹形扩展且弧线间的间距较大,如图11、12。断裂曲轴杆身锥度处已产生磨损并与φ19杆形成台阶,如图13。对右曲柄检查发现,φ12杆身和花键附近φ19杆身一侧存在明显的摩擦痕迹,而另一侧杆身与其上面的部件无明显的接触痕迹,如图14、15。在φ20杆身附近的φ19杆身处也有明显的摩擦痕迹并形成台阶,如图16。

图10 曲轴断裂全貌 图11 疲劳区一

图12 疲劳区二 图13 曲轴台阶

图14 摩擦痕迹 图15 轻微的接触痕迹 图16 摩擦产生台阶

3.2 左曲轴断裂分析

左曲轴理化分析与右曲轴相同,亦采用相同的化学成分、硬度实验、金相组织、非金属夹杂物以及R角检查等分析方法,使用专业设备仪器对断裂处进行实验查看,得出与右曲轴相同结论。并对左曲轴的断裂进行分析。

(1) 经分析得出,曲轴的材质、硬度、金相组织、非金属夹杂物以及R角都符合技术要求。

(2) 断口与轴的轴线垂直,瞬时断裂区在疲劳源的对面一侧,从而判定曲轴是在单向弯曲应力作用下引起的断裂。疲劳源在曲轴杆身R处,出现多条细小台阶,是由于不同的疲劳源扩展相遇后产生的,疲劳源处出现多条细小台阶说明此处存在应力集中现象,裂纹尖端前沿应力场较大。R相当于缺口,当此处受到应力时,缺口处并不受力,受力的是缺口根部,从而使局部应力增大产生应力集中。根据应力集中手册,参照图8,受弯曲的阶梯轴应力集中情况,断裂曲轴D=φ29,d=φ20,r=0.99,D/d=1.45,r/d=0.049 5,其R角处的应力集中系数στ约等于2.1左右,即R角处的最大应力是该处截面上平均应力的2.1倍。在正常受力情况下,R角处受局部应力作用而超过材料的断裂强度,当应力超过此处的断裂强度时将会产生裂纹,随着曲轴的不断运转,在交变应力的作用下裂纹不断扩展,当承载面不足以承受此时的应力时裂纹将会失稳并快速扩展产生撕裂,使曲轴产生早期疲劳断裂。

(3) 瞬时断裂区所占面积较大,约占整个断口的1/2且疲劳弧线呈凹形扩展,弧线间的间距较大,说明曲轴运行时受到的应力较大,裂纹扩展迅速。断裂曲轴杆身锥度处已产生磨损并与φ19杆形成台阶,φ12杆身和花键附近φ19杆身一侧存在明显的摩擦痕迹,而另一侧杆身与其上面的部件无明显的接触痕迹,φ20杆身附近的φ19杆身处也有明显的摩擦痕迹并形成台阶,说明曲轴杆身与其上面的部件存在接触不良的现象,使曲轴产生了附加应力。φ12杆身和花键附近φ19杆身一侧存在明显的摩擦痕迹,而另一侧杆身与其上面的部件无明显的接触痕迹,将会使曲轴整体受到附加弯曲应力作用,此弯曲应力正好与断裂曲轴受到的应力方向一致。发动机以曲轴转速8 500 rpm,油门全开运行46 h,曲轴无问题,当空载高速10 000 rpm运行7 min时发动机异常曲轴断裂,说明此时曲轴运行载荷过高,受到的应力已超过曲轴的断裂强度,形成过载,同时在附加应力的作用下以及R处产生应力集中最终曲轴产生高应力低周期疲劳断裂。因此左曲轴断裂为高应力低周疲劳断裂,试验时应力过高产生过载以及φ20杆身底部R处产生应力集中是引起曲轴断裂的主要原因。

3.3 左曲轴改进措施

(1) 为确保曲轴的安全性,建议在设计允许的情况下,尽量增大R角。断裂曲轴的R角值低于规定要求,车间生产时首件必须对此处R角进行检测,同时将R角值控制在中上差。

(2) 建议增大曲轴断裂部位的直径,将杆身尺寸φ20更改为φ25,从而增加此处的强度。参考同类产品此处的直径都为φ25,从未发生过断裂事故。

4 结 语

重点对QJ150FMH摩托车曲轴的早期断裂失效进行分析和研究,开展了相应的断裂处实验检查,利用金属件失效分析的常用检测技术,结合实验设备进行分析。全面介绍了QJ150FM摩托车曲轴失效情况,并通过分析发现承载面不足、使用方法不当、受力面过小等问题导致产生了应力集中从而使曲轴发生断裂。在后续的生产过程中需要改进以上问题,以达到安全生产和使用的要求。