喷砂机喷枪及其运动路径的改进设计*

武 亮

(连云港太平洋石英股份有限公司,江苏 连云港 222300)

0 引 言

喷砂机主要原理是在管道内利用压缩空气将粉状颗粒物料从进砂管输送到喷砂管内,砂粒在管路内被压缩空气推动向前运动,由动能转化为势能的过程中,使高速运动的粉状颗粒物料快速流向加工件的表面,从而达到改善物体表面质量的作用。压缩空气以一定流速和压力从喷枪喷嘴射出的同时,连同研磨砂一起喷出,作用于工件表面,起到去毛刺和强化工件的作用,喷砂作业在密闭的喷砂箱内进行。喷砂处理后的混合研磨砂,从喷砂箱的下部落下,通过回收管和风管吸入上方的回收箱[1]。回收箱为旋风分离器构造,粉状的、不适合使用的研磨砂以及喷砂产生的粉尘被分离出来,并由集尘机吸出。集尘机内部装有粉尘过滤器,粉尘被滤芯捕捉和阻挡,净化的空气由排风机的排风口排出。能够再次使用的研磨砂落到回收箱下方,再经由分配器和喷砂管,重新进入喷砂嘴,进行再次喷砂作业。合适的给砂量、风量和风压是决定砂粒流动效果的关键因素。风量应当使空气在管路内的流速至少要大于砂子最大颗粒的沉降速度;风压足以克服空气在管路内推动砂粒流动的摩擦损失和阻力,这样才能保证管路内砂粒的通畅流动。

然而,随着管路的增长,风压逐渐降低,气流速度减小,悬浮颗粒先出现非均匀悬浮流动,进而出现疏密不均的流动状态。当气流速度小于某一数值时,就出现了脉动流动状态,随着气流速度进一步减小,一部分物料颗粒将停滞在管路的底部,另一部分则滑动着向前运动,进而使停滞的物料层作不稳定移动,最后形成堵塞,导致工作失效。针对喷枪容易堵塞、更换不方便的问题,笔者提出了新的喷枪设计结构,通过将气嘴芯分段安装,解决了由于喷嘴或气嘴芯的损坏而更换整个喷枪的问题,此方法便于检查喷嘴的单边磨耗情况,避免因喷嘴的损耗而造成研磨材料的扩散度偏移。

1 喷枪结构的改进及原理

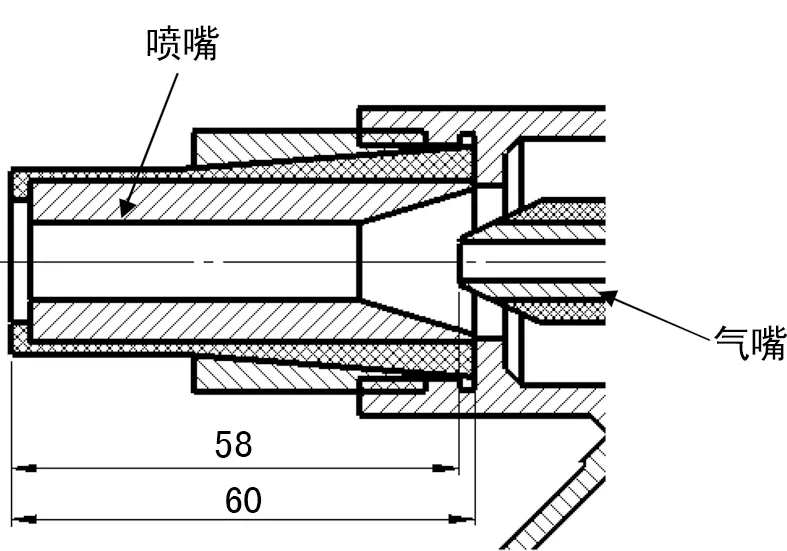

文中对喷枪结构内气嘴芯进行分段安装,将原气嘴芯与喷枪本体整体结构改为分段设计,便于更换气嘴芯,降低使用成本。达到了解决和避免喷枪阻塞的目的。喷枪由喷枪本体、喷嘴、气嘴芯、旋紧螺母和进砂嘴组成,如图1所示。气嘴芯连接空气软管,当研磨砂从喷枪支管吸入后,空气加速压缩,促使喷砂从喷嘴喷射而出。喷射的压力由空气减压阀调整,压力表显示调整的压力值。

图1 喷枪结构图1.喷嘴 2.旋紧螺母 3.喷枪本体 4.气嘴芯 5.进砂嘴

(1) 喷嘴与气嘴位置的设计调整

喷嘴与气嘴相对位置的大小,决定了其加工能力有所差异。

① 气嘴芯4是分段安装的,在气嘴的头部设置分段刻度线,每两根刻度线之间的距离为2 mm,在安装时作为基准。

② 喷嘴1通过旋转螺母2固定在喷枪本体3上,拆卸更换方便,降低了制造成本;气嘴芯4通过螺纹与喷抢本体3连接,这样就可以最大限度避免由于喷嘴或气嘴芯的损坏而更换整个喷枪。图2为喷嘴与气嘴之间的安装位置图,在实际安装时按照该图来规范喷嘴与气嘴之间的安装间隔。

图2 喷嘴与气嘴安装位置图

(2) 喷嘴与气嘴组合及压缩空气间的关系

往喷枪上装喷嘴和气嘴时,需要按相同的型号进行组合使用,其与压缩空气的使用压力和气量的关系,如表1所列。表中数字为喷出的空气量/(Nm3/min)。

表1 空气使用压力与气量关系表

实际使用的时候,考虑到管路中压力损失等因素,应增加20%的裕度。

2 喷枪运动路径改进

2.1 存在问题

由于喷砂机磨料对工件表面的冲击和切削作用,工件表面获得了一定清洁度和不同粗糙度,工件表面的机械性能得到改善,提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰,打磨清除了表面的杂质、杂色及氧化层,同时使介质表面粗化,消除了工件残余应力。当钢带的宽度不同,固定的喷枪位置容易造成喷砂不均匀,影响钢带表面质量,因而需要不断地调整喷枪的位置及数量,为了使工作效率最大化和喷枪损耗最低化,在此对喷枪的运动路线做了优化设计[2]。

2.2 结构优化

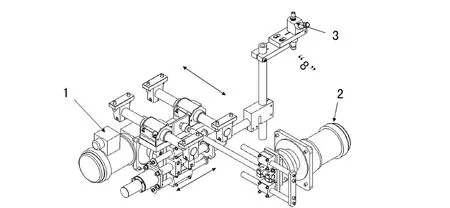

喷砂机通过电气控制系统实现全自动喷砂,可以自动调节喷砂角度、喷砂时间、喷砂距离、喷枪的运动、工作台的转速等。电气控制系统主要有横移组件、纵移组件、喷砂组件、吹净组件、除尘组件等几个部分组成,所有的组件都是由PLC事先设定的参数统一协调控制。此次改进是基于原喷砂机的电气控制系统,将喷嘴驱动改为类似“8”形的运动驱动装置,此装置由两个部分组成[3]:①喷嘴的前后往复驱动装置;②喷嘴的左右往复驱动装置,如图3。喷嘴的前后往复运动和左右往复运动同时进行,形成类似“8”形的运动轨迹。喷嘴的前后往复运动驱动装置装在喷砂机本体内部后侧,由齿轮减速机驱动,输出转速37 r/min。通过偏心轮和滑动板,使喷嘴水平往复直线运动保持37次/min。喷嘴的左右运动驱动装置装在喷砂机本体外部左侧,通过一根长轴与喷嘴的前后运动驱动装置相连,并与喷嘴的前后运动驱动装置同时运动,由齿轮减速机驱动,输出转速14.8 r/min。往复运动装置由偏心轮和滑动板组成,如图4,偏心轮1由电机驱动做旋转运动,轴承2安装在偏心轮1上,运动轨迹限制在两个限位块3中间,由此随着电机转动则循环做左右往复运动。当前后与左右的齿轮减速机同时工作时就能驱使喷枪做“8”字轨迹运动,其喷砂范围可以很好地覆盖钢带表面,即使工件放置位置不准确也不会造成表面喷砂不良[4]。

图3 驱动装置1.前后往复驱动 2.左右往复驱动 3.喷枪

图4 往复运动结构1.偏心轮 2.轴承 3.限位块

2.3 具体方法

喷嘴最后摆动的幅度,可以通过调整偏心轮的偏心量来获得。调整的方法如图4所示:打开驱动箱子上方和左侧的盖板,松开偏心轮锁紧螺母,根据工件宽度,适当调整偏心量,确认以后将其锁紧。

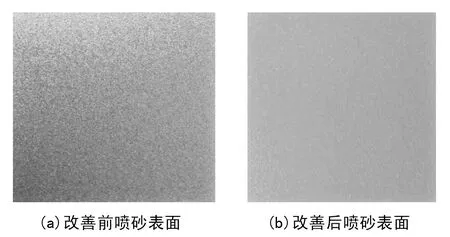

喷嘴是喷砂机极其重要的部件,文中对喷枪结构和喷砂工艺做了创新设计,使其更加便于更换喷枪内芯;采用“8”字形的运动驱动装置,其左右运动驱动装置装在喷砂机本体外部,与喷嘴的前后运动驱动装置同时运动,成功解决了钢带喷砂不均匀问题,使得喷砂后的产品没有色差,通过对钢带表面进行喷砂试验,发现改善后的产品表面喷射均匀,没有色差,如图5所示。

图5 改善效果对比

3 结 语

文中通过对喷枪结构及喷枪运动轨迹的创新设计,实现喷枪呈“8”字型自动摇摆喷砂,该喷砂方式覆盖面积大,灵活性强,使喷枪可以对应不同宽度的钢带而不用反复调整喷枪位置,增强了钢带表面的喷砂均匀度,使得喷砂后的钢带表面没有色差,提高了工件的抗疲劳性,增加了它和涂层之间的附着力,实现了成本低廉、性能优异的喷砂机升级改造。