航天用铝合金棒材的选用现状与质量控制

李丽、穆玉玲、张继明、夏连福 /中国运载火箭技术研究院

铝合金密度低,具有良好的抗腐蚀性、可焊接性和轻量性等特点,在航空、航天及许多国防工业领域中的应用越来越广泛。铝合金棒材为航天通用性最强的原材料之一,主要用于弹箭体结构件及气密件等重要零部件,如果在使用过程中发生质量问题,由于其涉及面广、处理难度大,会严重影响型号的研制及批生产任务。笔者梳理了近几年铝棒暴露出的质量问题,对问题的机理原因进行了深入剖析与提炼总结,结合铝棒的生产制造过程及关键控制工序,从源头把控,加强通用铝材在生产过程中的质量控制,以减少通用铝材在验证、使用过程中的失效故障,提高原材料质量可靠性,并提出了有针对性的质量管控措施,对航天系统内铝合金棒材的质量控制具有一定的指导作用。

一、铝棒选用现状

常规使用的铝合金棒材主要包含2×××系合金、5×××系合金、7×××系合金。

1.2×××系铝合金

2×××系铝合金是以铜为主要合金元素的铝合金,典型合金系为Al-Cu-Mg和Al-Cu-Mn,均属于可热处理强化合金。因合金强度高,被称为硬铝合金,耐热性能和加工性能良好,但耐蚀性不如其他铝合金,在一定条件下会发生晶间腐蚀。Al-Cu-Mg合金的典型应用代表为2A12和2A14。Al-Cu-Mn系合金的典型代表为2219,特点是工艺性能好,易于焊接,且断裂韧性高。2×××系铝合金广泛应用于航空、航天领用,但由于合金存在铁和硅等杂质,可生成粗大的脆性杂质项,严重影响了合金的断裂韧性和厚板的短横向性能。因此,通过降低杂质含量及调整合金化元素含量,开发出一系列高强高韧性Al-Cu-Mg合金,为了进一步提高焊接性能,相继开发了2219、2021、2004铝合金,目前应用最广泛的是2219铝合金。

2.5×××系铝合金

5×××系铝合金是以镁为主要合金元素的铝合金,属于不可热处理强化铝合金。该系合金密度小,属于中高强度铝合金,疲劳性能和焊接性能良好,耐海洋大气腐蚀性好,其使用温度不高于65℃,典型合金牌号为5A06。

3.7×××系铝合金

7×××系铝合金是以锌为主要合金元素的铝合金,属于热处理可强化铝合金。强度高于2×××系铝合金,为超高强度铝合金。典型合金系为Al-Zn-Mg-Cu,合金的屈服强度接近于抗拉强度,屈服比高,比强度高,但塑性和高温强度低,宜做常温、120℃以下使用的承力结构件,合金易于加工,有较好的耐腐蚀性能和较高的韧性。

该系合金是航空航天领域重要的结构材料,航天航空器的轻量化要求铝合金结构材料具有更高的强度并保持高韧性和高应力腐蚀抗力。在7×××铝合金中,7075合金是最早应用的超高强度铝合金。7475铝合金是在7075合金的基础上,通过减少铁和硅杂质元素的含量研制出的新一代高纯超高强度铝合金,由于提高了纯度,合金的断裂韧度得到了提高,具有良好的综合性能。7050合金通过优化合金元素成分,获得更好的综合性能,与7075合金相比具有较高的强度,较好的断裂韧性、抗应力腐蚀性能和淬透性,是目前综合性能很好的材料之一。

20世纪90年代,通过进一步优化合金元素成分,降低杂质元素含量得到了更高强度、较强断裂韧性的7055合金。最新研制的7085合金主要用作锻件,与7×××系其他铝合金相比具有高强度、高抗疲劳性能、高抗应力腐蚀性能与剥落性能、低淬火敏感性等一系列优良性能,已是当前国内外研究的热点。我国目前应用的7A04、7A09合金是与7075合金最相近的铝合金。近年来选用的不同牌号、规格、状态的铝棒几百种,选用标准占比如图1所示。

图1 铝棒选用标准占比图

铝合金棒材主要选用标准为GB/T3191-1998《铝及铝合金挤压棒材》,占总量的近80%。GJB2054-1994《航空航天用铝合金棒材规范》、GJB3539-1999《锻件用铝合金棒材规范》为少量选用标准,用量不足总量的12%。

二、存在问题及原因分析

1.问题梳理

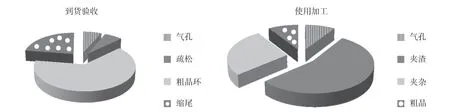

近几年铝合金棒材发生的质量问题(见表1),发生各种缺陷的种类占比图(见图2)。

图2 缺陷种类占比图

表1 质量问题统计表

产品暴露问题阶段为到货验证和使用加工两大阶段。产生的问题为原材料缺陷存在气孔、夹杂、夹渣、缩尾、粗晶环等,材料标准均为GB/T3191-1998。到货复验合格的铝棒在加工制造过程中仍然会暴露出质量问题,影响产品的正常使用。

到货验收阶段的主要问题为粗晶环,主要是在棒材挤压和热处理环节产生,由于后期尾部切除不彻底遗留到产品中,检测手段为尾端低倍抽检;使用加工阶段的主要问题为夹渣缺陷,由于生产厂切除头尾不彻底导致,在到货验收环节通过尾端低倍抽检检测。因此,现行的检测方法不能有效地将缺陷检出。

2.原因分析

一是标准选用不合理。由于选用标准的继承性,存在选用老旧标准的现象,因此铝棒选用最广的标准为GB/T3191-1998,该标准为一般用途铝棒标准,其中规定气孔、氧化膜均不检测;少量选用GJB2054-1994相对于GB3191-1998增加了气孔、氧化膜、光亮晶粒的要求,GJB3539-1999在GJB2054-1994,对氧化膜及成层要求更加严格。因此,按照GB/T3191-1998生产的铝棒不适用于弹箭体结构件及气密件等关重件的使用。

标准中对上述缺陷的检测方法是低倍抽样检测,检测结果代表整批的性能。超声波探伤为全数检测,能够最大限度地检出材料内缺陷,但超声探伤要求在国标、国军标中均无明确规定,因此铝棒虽按标准复验合格,却不能将缺陷有效检出。

国标GB/T3191-1998和国军标GJB 2054-1994及GJB 3539-1999中规定的检测内容(见表2)。

表2 铝棒主要标准的检测内容及差异性

二是源头控制不严格。梳理铝棒在到货验收及使用过程处暴露出的质量问题,结合铝合金棒材的生产工艺,熔铸—铸锭加热—一次挤压—热处理—张力矫直—切头尾取样—切成品—辊式矫直—成品检查,出现问题的关键环节主要是熔铸、挤压、热处理及切头尾。气孔、夹杂、氧化膜缺陷在熔铸过程产生。

气孔的产生主要是熔炼阶段除气不彻底,铝合金熔体中的氢气是在高温下合金熔体与周围环境中的水蒸气发生化学反应后吸附或扩散、溶解到合金熔体中所导致。

夹杂物以非金属夹杂为主,在宏观组织中为黑色条状、片状或块状,主要来自熔剂、炉渣、炉衬中的氧化物、碳化物、硫化物,当其进入熔体并除渣不彻底时,会夹杂并留存到制品中。

氧化膜是氧化铝形成的非金属夹杂在制品中的体现,主要是熔炼和铸造过程中,熔体表面始终与空气接触,不断进行高温氧化而形成氧化膜或因操作不当使得浮在熔体表面的氧化皮破碎并卷入熔体内,从而留在制品中。

粗晶环产生主要与挤压和热处理2个因素相关。粗晶环为铝合金棒材热处理后经低倍检查横截面晶粒大小不一,周边晶粒特别粗大,形成的环状组织缺陷,越靠近尾端粗晶环深度越大,多与合金含量、挤压温度及速度、淬火温度及保温时间有关。厂家可通过控制合理的挤压温度、速度使得挤压变形更加均匀、避免淬火温度过高或保温时间过长、调整合金成分,增加再结晶抑制元素等措施使合金粗晶环得到改善。某些合金合理的均匀化制度可以有效降低粗晶环深度(如6061),而部分合金不进行均匀化处理,在挤压时粗晶环也较浅(如6A02)。厂家头尾切除不彻底导致缩尾、夹渣的残留。

三是检测要求不完善。标准的合理选用和生产源头的严格控制,是交付高质量铝棒的必要条件。同时,严格的验收是保证产品本质质量的重要环节。从暴露出的质量问题看,均是低倍检查可以最大程度检出的缺陷,主要为裂纹、气孔、缩尾、偏析、夹杂、成层、粗晶环等缺陷。

无论是国标还是国军标,规定的低倍检测要求均不够完善。在挤压尾端进行抽样检测,抽取2支尾端进行检测以代表整批的性能,但实际并不能代表其他尾端无问题,由此将质量隐患遗留到产品中。另外,超声探伤为全数检测,能够最大限度地检出材料内缺陷,但超声探伤要求在国标、国军标中均无明确规定。因此,铝棒虽按标准复验合格,但不能将缺陷有效检出,无法满足用户使用要求。

三、建议及拟采取措施

1.标准选用

鉴于标准的差异性,在后续标准的选用阶段,避免交叉使用性能要求较高的国军标和适合产品要求的自主性标准。

2.熔炼工艺要求

精炼是除渣、除气同时促进合金化和细化晶粒的过程。作为铝合金加工生产过程的关键性生产环节,不仅影响后续工序的加工质量,而且影响着铝合金制品的最终使用性能。

精炼分为炉内精炼和炉外精炼。炉内精炼主要通过通惰性气体或混合气体等带出炉渣、气体等。一般为生产铝合金制品不可缺少的通用方法,对于高质量产品需要增加炉外精炼及在线除气进一步去除合金熔体中的氢气,减少制品中缺陷的产生。

过滤是去除铝合金熔体中夹杂物最有效和最可靠的手段,过滤方式包括玻璃布、金属网、陶瓷过滤器等,最有效的为泡沫陶瓷过滤板。泡沫陶瓷过滤板具有较强的过滤吸附能力,能过滤10~20μm的微小颗粒夹杂并吸附不被金属熔体润湿的固态微细夹杂物,对于航天用产品,要求使用优质的双层泡沫陶瓷过滤板,经过粗细两级的过滤,保证产品具有更好的洁净度。

3.头尾管理

铝合金棒材成批验收,每批次由同一合金牌号、同一熔次,同一状态、同一规格、同一热处理炉或连续热处理炉的铝棒组成。需要对每批棒材进行头尾标识,以确保检测的有效性,低倍要求为挤压尾端检测,力学性能为挤压头端检测,为使标识更加清晰,要求生产厂家在挤压头端均匀涂满黄色,挤压尾端均匀涂满绿色,并在提供的质量证明书中注明挤压头、尾的数量,以确保账物相符。

4.检测要求

一是厂家检测要求。

铸锭低倍检查。生产厂家在每一整根铸锭的头尾各切取1片进行低倍检查,检查要求为低倍晶粒度不大于4级、疏松4级,不允许存在裂纹、气孔、夹杂、羽毛晶、光亮晶粒等冶金缺陷,铸锭的质量控制按照军工产品用锻件的要求进行控制。

生产厂家在每一整根铸锭的尾端切取试样进行断口氧化膜检查,受检面积不小于2000mm2,氧化膜总面积不大于4mm2,每点缺陷面积不大于24mm2。

成品低倍检查。直径大于等于20mm的棒材逐支进行挤压尾端低倍检测,不允许有裂纹、气孔、疏松、夹杂、光亮晶粒等冶金缺陷存在,氧化膜符合国军标要求,粗晶环、成层等挤压缺陷按照订货材料标准要求执行。

超声波探伤。直径为10~350mm的棒材按照GJB3538-1999进行超声波探伤,符合A级要求。

二是到货验收要求。

低倍检查并判定。铝棒到货验收用户可抽检2支尾端进行低倍检查,当检查结果存在冶金缺陷时,不再进行复验,进行整批退货。

超声波探伤。直径为10~350mm的棒材按照GJB3538-1999进行超声波探伤,符合A级要求。

四、应用与展望

一是对铝棒发生的质量问题进行分析总结,主要缺陷为气孔、夹杂、缩尾及粗精环等缺陷。二是建议生产厂家加严熔铸质量控制,同时产品设计单位首先应从标准选用上改变观念,关重件用铝棒应该选用国军标或适用产品实际使用需求的自主性产品标准,从源头选用高质量的产品。三是完善铝棒头尾管理,在传统的打钢印、挂吊牌的方式上增加了颜色标识,挤压头端均匀涂满黄色,挤压尾端均匀涂满绿色,并严格控制头尾切除量,避免将夹渣缺陷遗留到产品中。四是制定合理适用的检测验收要求,对低倍检查和超声波探伤提出完善要求,系统地提高产品的质量可靠性。五是通过措施的有效制定与实施,铝合金棒材未再出现发生比例较大的夹渣、缩尾及不符合要求的粗晶环缺陷,气孔及氧化膜夹杂也未暴露,说明标准的合理选用、完善的头尾管理、合理的低倍检测及超声波探伤能有效降低缺陷的产生。

7×××系超高强铝合金具有较高的比强度和硬度、良好的加工性能、较好的耐蚀性和较高的韧性,是航空航天领域应用的重要发展方向。我国在超强铝合金的研制还处于仿制向自主开发过度阶段,自研的新品种匮乏。后续,企业应与国内生产厂家和大学联合进行研究,从以下方面实现突破:一是进一步降低铁、硅杂质元素含量,根据产品的不同用途优化主合金元素的含量,开展合金成分精细化研究;二是开发或购进先进熔铸设备,改进熔铸工艺,提高铸锭品质;三是根据产品的用途,研究不同的热处理工艺以获得需要的组织和性能。