煤矿巷道冲尘机器人关键技术研究

李世军,任怀伟,张德生,马梓焱,周杰,赵叔吉,杜明

(1.煤炭科学研究总院,北京 10013;2.中煤科工开采研究院有限公司,北京 100013)

0 引言

近20年来,我国煤矿安全生产形势持续好转,煤矿安全事故数量及死亡人数大幅下降,但以尘肺病为代表的煤炭行业职业病患病率仍然较高。研究表明,由粉尘引起的尘肺病在煤矿职业病中占比最高,煤矿新发尘肺病占煤矿新发职业病比例超过70%,占全国新发尘肺病比例达55%,煤矿粉尘已成为煤矿工人最主要职业危害因素[1]。为了促进煤矿粉尘防治技术的推广应用,《煤矿安全规程》及《煤矿作业场所职业危害规定》均规定煤矿呼吸性粉尘时间加权平均容许浓度为2.5 mg/m3[2]。煤矿粉尘除了引发尘肺病,还会引起井下爆炸、机械设备磨损等,直接和间接造成人员伤亡[3]。因此,煤矿井下粉尘治理工作对于改善工人职业健康、实现煤矿安全生产至关重要。

目前,煤矿井下粉尘治理主要采用煤层注水、高压喷雾、泡沫除尘、长压短抽通风除尘等技术进行降尘[4]。以上降尘手段主要解决的是固定作业位置的悬浮粉尘,易造成下风口积尘而形成二次扬尘并再次污染环境,无法适用于长距离巷道中巷壁、管道、底板及设备上沉积性粉尘的清洁作业。目前,绝大部分煤矿依然采取人工洒水和擦拭的方式进行巷道积尘位置的冲尘作业,每班通常设置3~5人,平均耗时6~8 h。巷道冲尘工作量大,耗时长,且人工冲尘效率低,冲尘效果差,亟需一种可以实现巷道高效冲尘的技术装备。

巷道冲尘机器人可以有效解决煤矿巷道积尘问题。《煤矿机器人重点研发目录》[5]指出:巷道冲洗降尘机器人应具备自主行进、巷道煤尘量自动检测、自主规划冲洗作业流程、自适应设定冲尘参数及环境监测等功能,替代人工对巷道进行自动冲洗。然而,相较于巷道打钻、巷道抓管等其他巷道辅助作业机器人,巷道冲尘机器人的发展相对落后,目前尚未有相对成熟的产品能够实现“积尘自动监测−自主/半自主移动−自适应冲尘作业”。因此,本文针对煤矿巷道冲尘作业特点,梳理目前国内外巷道冲尘装备的研究现状和不足,指出煤矿巷道冲尘机器人面临的技术难题,提出煤矿巷道冲尘机器人的基本架构和关键技术。

1 巷道冲尘装备研究现状

为解决煤矿巷道冲尘问题,国内主要研发了轮轨式巷道冲尘装置[6-9]和防爆洒水车[10]2种巷道冲尘装备。轮轨式巷道冲尘装置主要应用于有轨巷道中,通过电机车牵引移动,自身不含动力;防爆洒水车[10]主要应用于无轨巷道中,通过无轨胶轮车实现移动。

轮轨式巷道冲尘装置以SC2.6−6自动洒水冲尘装置(图1)[6]为例,该装置主要由承载系统、喷洒系统、传动系统等组成。在工作时,SC2.6−6自动洒水冲尘装置由电机车牵引运动,将运动机械能通过传动系统传递至加压泵,并将水加压后通过喷洒系统喷出进行洒水降尘,实现井下有轨巷道积尘和粉尘治理。

图1 自动洒水冲尘装置Fig.1 Automatic sprinkling and dusting device

SC2.6−6自动洒水冲尘装置在阳泉煤业(集团)有限责任公司五矿进行了应用,当作业运行速度为2 m/s时,喷雾压力为1.52 MPa,喷洒系统射程为4.2 m,洒水装置可持续运行3 000 m,在水中添加润湿剂后,平均浮尘降尘效率可达82.6%,冲尘作业效率是人工冲尘效率的144倍,可显著提高井下长巷道巷壁、管道等位置的积尘冲尘效率,实现巷道积尘及浮尘治理。但是由于该装置不含动力系统,其机械传动系统在冲尘工作时的喷雾压力受外部机车运行速度的影响较大,巷壁积尘的冲尘效果受到一定限制。且该洒水冲尘装置无法清洁巷道内管道等受到遮挡位置处的积尘。

防爆洒水车以全断面防爆洒水车(图2)为例,主要由自卸式8T防爆无轨胶轮车、马达、自吸式离心泵、蓄水箱、喷雾架等组成,用于辅运大巷洒水与除尘作业。该装置在工作时,全断面防爆洒水车以自卸式液压系统为动力,通过十字万向节软连接的方式把动力传递给自吸式离心泵,后者在离心力的作用下完成自吸过程,当水流出叶轮后,叶轮中心部分出现真空,蓄水箱中的水在大气压力作用下经吸水管进入叶轮,形成连续不断的泵水加压作用,进而通过喷嘴等实现全断面粉尘降尘。

图2 全断面防爆洒水车Fig.2 Full section explosion-proof sprinkler

全断面防爆洒水车在国能榆林能源有限责任公司郭家湾煤矿分公司进行了应用,能够有效抑制和消除已产生和悬浮于空气的粉尘,降低粉尘浓度,单次冲尘作业时间从原先人工辅助作业23 h降低为3 h,大大缩短了冲洗时间,减少了人员劳动强度。较SC2.6−6自动洒水冲尘装置,全断面防爆洒水车自带动力,能够实现无轨长巷道全断面粉尘降尘,但是由于喷水面较广,对于巷壁及管线等局部积尘严重区域,依然无法处理。

在与煤矿巷道相似的隧道等应用场景中,国外通常采用整车底盘外加液压机械臂的隧道冲尘车实现隧道侧壁的清洁。FTWB 2100隧道冲尘车(图3)主要由车辆底盘、液压机械臂、毛刷喷嘴、水箱等组成。该装备由单人驾驶,通过毛刷清洁、高压水冲洗实现冲尘作业。液压机械臂由驾驶员通过多功能摇杆进行单手控制,机械臂末端装有刷头和喷嘴,通过液压驱动实现移动,机械臂伸长距离达1.8 m;机械臂末端具备超声波感应器,实时动态调整作业臂和墙壁之间的距离;液压系统有蓄能器,当前面行驶方向碰到物体后,油缸会泄压,保障作业过程中机械臂的安全。可看出FTWB 2100隧道冲尘车可以解决长距离隧道积尘问题,但仍需人工驾驶及操作,无法实现隧道积尘监测及自适应冲尘。

图3 FTWB 2100隧道冲尘车Fig.3 FTWB 2100 tunnel cleaning vehicle

综上可知,煤矿井下巷道冲尘装备主要针对悬浮粉尘实现全断面降尘,而对于巷壁、管线位置处的积尘,处理能力较差。巷道冲尘机器人可以借鉴隧道冲尘车的“重载车−液压机械臂−毛刷喷嘴”相结合方式来清扫巷壁、管线的积尘。同时,巷道冲尘机器人为了实现“积尘自动监测−自主/半自主移动−自适应冲尘作业”,需要从积尘监测、冲尘装置结构设计与控制、冲尘模式优化策略等方面进行研究。

2 巷道冲尘机器人技术难题

随着人工智能等新技术的发展,煤矿机器人成为煤矿智能化开采技术革命的必然。但煤矿机器人目前仍处于研发的初级阶段,仅有煤矿巡检机器人的研究相对比较成熟,而采掘运作业机器人及巷道辅助作业机器人研发相对滞后。为了实现“积尘自动监测−自主/半自主移动−自适应冲尘作业”的要求,巷道冲尘机器人需要不断进行结构、控制及算法优化及设计的创新。

巷道冲尘机器人的主要技术难题不仅包括防爆安全设计[11]、井下精确定位[12]、长距离无线通信[13]等煤矿机器人共性难题[14],还包含积尘监测、自适应冲尘、车臂协同作业等巷道冲尘机器人特性难题。

2.1 煤矿机器人共性难题

煤矿井下的爆炸性气体环境、非结构化地形、封闭受限空间、高粉尘低照度、GPS拒止等场景均给煤矿机器人的研发带来严峻挑战,煤矿机器人的共性难题主要包括防爆安全设计、井下精确定位、长距离无线通信等。

防爆安全设计是煤矿井下作业机器人区别于工业机器人的本质特征。在现有防爆要求及安全设计理论影响下,煤矿机器人的整体质量过重,厚重的隔爆壳会导致机器人内部动力供应不足、控制系统散热不良等问题,限制电动机械臂在井下的应用;巷道冲尘机器人采取大容量电池供电面临电池防爆设计、能量管理、充电安全等难题,导致功率密度降低,严重限制机器人续航能力和空间适应能力。

煤矿井下GPS无法直接应用,导致全局精准定位功能无法实现,且长距离平墙式巷道缺失特征点,导致激光即时定位与地图构建(Simultaneous Localization and Mapping,SLAM)导航也难以实现;在井下高粉尘、低照度、场景退化条件下,限制了惯性导航、激光、毫米波、摄像头等单一传感器的应用。在采取多元信息融合井下定位技术时,坐标系的差异、异步传感器数据同步慢、计算平台实时性差,同样导致多传感器融合定位困难。

煤矿井下有线通信可靠性较高,但是巷道冲尘机器人需要在长距离巷道中移动作业,限制了有线通信方法的应用。井下无线通信受到巷道走向变化的影响和巷道壁复杂反射的干扰,导致其有效传输距离受到限制。

2.2 巷道冲尘机器人特性难题

巷道冲尘机器人为了实现“积尘自动监测−自主/半自主移动−自适应冲尘作业”等功能,除了面临煤矿机器人共性难题外,还面临包括巷道积尘监测、自适应冲尘策略、车臂协同控制等巷道冲尘机器人特性难题。

巷道积尘监测是采用积尘传感器监测长距离巷道中巷壁、管道及其他设施上的积尘,当监测积尘厚度达到阈值时,向巷道冲尘机器人发出作业指令;作业开始后,积尘传感器仍需对冲尘效果进行动态评估,判断是否满足洁净度指标。巷道积尘监测决定巷道冲尘机器人作业的开始与结束,是实现自主冲尘的基础。现有的煤矿粉尘传感器包括粉尘采样器、直读式测尘仪和粉尘质量浓度传感器等,主要用于监测悬浮粉尘浓度,而针对巷道沉积性粉尘的监测技术发展相对落后,缺乏针对积尘类型识别、积尘厚度测量等的成熟解决方案。

巷道冲尘机器人的自适应冲尘是指冲尘参数(包括喷嘴水流量及水压、机械臂距离作业面距离、毛刷转速、作业时行驶速度等)应根据作业面积尘情况进行动态实时调整,以充分保证冲尘效果。自适应冲尘需要对冲尘参数进行测量及反馈调节,要求在冲尘结构上安装力矩、位置、位移等多种传感器,采用防爆伺服电动机、数字油缸等实现精确控制;由于冲尘参数具有多样性、耦合性和随动性,对冲尘效果影响作用规律不清晰,导致冲尘参数的优化策略难以实现。

巷道冲尘机器人连续作业容易受到巷道中障碍物、人车同行等多重因素影响,为了实现稳定高效精确作业,需要对机器人底盘和机械臂进行一体化协同控制。动态场景下车臂协同控制存在若干难题:机械臂与车辆底座的定位精度不匹配,车辆底座相较于机械臂控制精度差,导致机械臂与车辆底座空间坐标统一困难;移动机械臂系统自由度冗余,导致在连续作业情况下规划求解路线时计算慢,末端位姿跟踪精度低;在动态作业场景下,传统自适应控制方法抗扰动能力差,导致机械臂运动产生抖动,从而影响作业的连续性。

3 巷道冲尘机器人架构

巷道冲尘机器人系统整体架构由感知层、执行层、网络层、应用层和控制层5个部分组成。感知层主要实现车辆定位、机械臂位姿监测及巷道积尘监测,主要包括由毫米波雷达、摄像头、惯性导航等组成的车辆底盘定位传感器,由编码器、力矩传感器等组成的机械臂位姿传感器及巷道积尘传感器等。执行层实现巷道冲尘机器人的移动和冲尘作业,主要由车辆底盘、防爆机械臂和冲尘结构组成。网络层负责将车辆定位数据、机械臂位姿数据和巷道积尘数据上传至后台,主要由数据网络传输模型和数据采集网关组成。应用层主要负责数据的存储、处理和分析,主要包括系统后台、存储服务器、云平台。控制层由远程控制平台实现在复杂工况条件下对机器人的人工干预与远程控制。

4 巷道冲尘机器人关键技术

围绕巷道冲尘机器人特性难题提出基于多传感器融合的巷道积尘监测技术、自适应冲尘结构设计与冲尘优化策略和动态场景下的车臂协同技术。

4.1 基于多传感器融合的巷道积尘监测技术

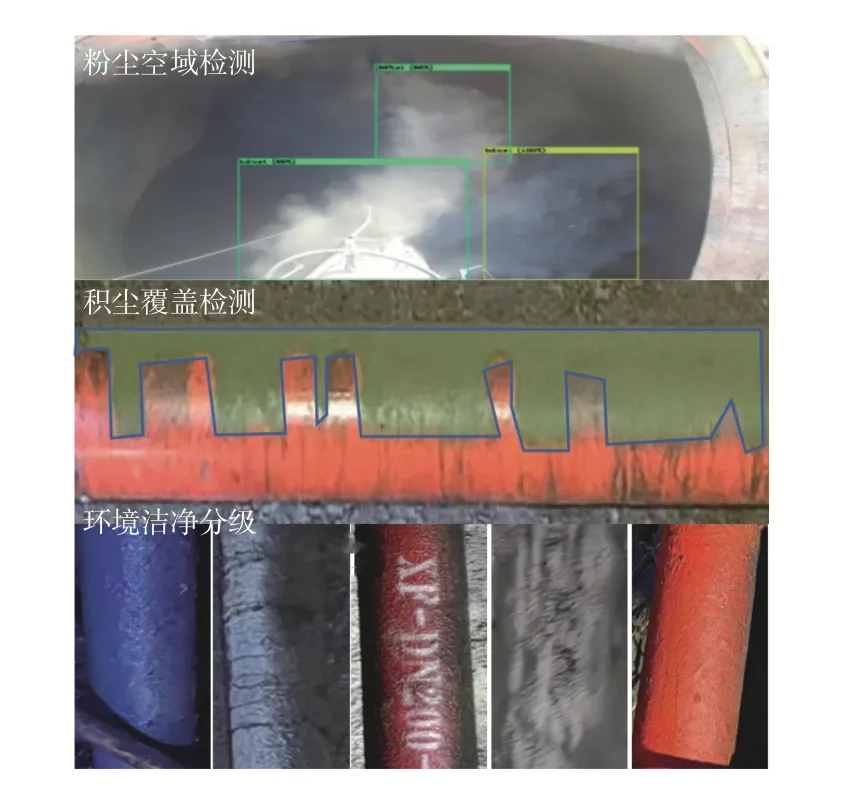

煤矿巷道积尘监测的主要内容包括积尘类型(包括长期黏结积尘、短期堆积积尘、煤渣石块异物等)(图4)、积尘厚度及覆盖面积。在长距离巷道中,需要采取固定点位(巷壁、管道、底板等)长期监测及移动点位(巷道冲尘机器人本体)动态监测相结合的方式对积尘进行监测。目前,采用多种积尘感知技术(包括称重法、激光法和图像法等)实现多维度巷道积尘监测。

图4 煤矿巷道积尘类型Fig.4 Typeof dust accumulation in coal mineroadway

(1)称重法。通过称量落入传感器内积尘质量计算积尘厚度。将积尘称重传感器固定在巷道底板上,用于巷道底板积尘厚度监测。目前,国内已有相近的称重传感器出现,其称重范围为0.1~100 g,测量误差为±5%。

(2)激光法。激光照射在物体表面会发生反射和散射,利用透镜将反射激光汇聚在位置传感器上,通过测试分析积尘累计距离,实现对积尘厚度的监测。将积尘激光传感器固定在巷壁及管道上,用于巷壁及管道上的积尘厚度监测。目前,国外相关产品的测量厚度范围为1~20 mm。

(3)图像法。采用井下高清摄像头,基于深度视觉等技术,实现对巷壁、管道等位置处积尘覆盖度检测和清洁度评估。积尘图像传感器分为固定在巷壁上和固定在巷道冲尘机器人顶部2种。固定在巷壁上的积尘图像传感器采用多级特征融合检测网络技术,用于巷道中粉尘空域检测和管道上积尘覆盖面积检测;固定在巷道冲尘机器人顶部的积尘图像传感器采用全景分割技术,对已清洁区域进行洁净度分类评估(图5)。

图5 基于图像法的煤矿积尘监测技术Fig.5 Monitoring technology of coal minedust based on imagemethod

目前,煤矿巷道积尘监测尚处于初级阶段,3种感知技术依然面临如巷道潮湿和粉尘环境对于称重法和激光法传感器的影响、巷道中积尘与巷壁色差低干扰图像法传感器的识别和检测等实际问题。

4.2 自适应冲尘结构设计与冲尘优化策略

巷道冲尘机器人的自适应冲尘需要从冲尘结构设计、优化策略等实现,根据不同的积尘类型和程度,选择对应的冲尘优化策略,降低外界环境对冲尘过程的干扰。

冲尘作业结构主要由防爆机械臂和“风−水−刷”联动冲尘装置组成,如图6所示。防爆机械臂指的是多自由度液压机械臂或电动机械臂,通过力矩传感器、编码器、超声测距传感器等传感装置,检测防爆机械臂的位姿、与作业面间距、水流量、压强等参数,并通过数字油缸或防爆伺服电动机实现定量控制。“风−水−刷”联动冲尘装置主要是由毛刷、风水联动喷嘴、控制器及水泵、空压机等组成,针对不同巷道积尘类型,采取毛刷潮式清扫与高压水冲洗的单一或组合式冲尘策略。

图6 冲尘作业结构Fig.6 Dust cleaning structure

冲尘优化策略是指在作业过程中,需要根据积尘类型,调整不同的冲尘参数(包括喷嘴水流量及水压、机械臂距作业面距离、毛刷转速、作业时行驶速度等),获得最佳的冲尘效果(评价指标包括作业面洁净程度、耗水量及作业时间等)。因此,冲尘优化策略实际上是在不同冲尘类型下,针对冲尘参数设计的多目标优化问题(图7)。解决这一问题的关键是分析不同冲尘参数对于冲尘效果评价指标的影响规律,因此,需要先搭建巷道积尘模拟实验舱,通过调整冲尘装置的冲尘参数,进行模拟冲尘实验,从而建立冲尘参数与冲尘效果评价指标的映射关系;在此基础上,通过相关性分析,找到最关键的核心冲尘参数,再通过多目标优化算法(经典算法、遗传算法等)得到最优冲尘优化策略。

图7 冲尘作业的多目标优化策略Fig.7 Multi-objective optimization strategy for dust cleaning operation

巷道冲尘机器人在自主行驶过程中,因地形颠簸、打滑导致运动轨迹发生偏差,机器人手臂与待擦拭物位移改变,这些扰动均会导致手臂末端柔性关节与管路接触力发生变化。针对这种情况,采用机械臂阻抗控制,降低扰动对机械臂输出力的影响,进而提高冲尘效率。

4.3 动态场景下的车臂协同技术

动态场景下的车臂协同是保障巷道冲尘机器人不受外界环境干扰,实现机器人连续作业的关键。为了实现这一目标,需要统一车辆底盘与机械臂的工作空间,通过车辆底盘和机械臂的动态分配运动策略,采用控制算法实现机械臂末端柔性避障。

统一巷道冲尘机器人车辆底盘与机械臂的工作空间,首先通过插值和降采样方法对通过毫米波雷达、惯性测量单元等获取的车辆数据及编码器、力矩传感器获取的机械臂位姿数据进行处理,调整数据量和消除数据异常值,消除车辆底盘和机械臂定位精度差异的影响。然后,将车辆底盘与机械臂视为同一系统,利用MD−H参数法建立运动学模型,依次设定各个单关节运动,令其他关节静止,求解各运动关节对末端线速度和角速度的作用,将其作为雅可比矩阵的一列,将各关节运动叠加求解移动机械臂系统的几何雅可比矩阵并推导微分逆运动学方程。采用闭环逆运动学算法求解该系统的运动学逆解,对机械臂末端机构轨迹进行跟踪,并修正末端位姿误差,实现平滑、准确的控制效果。

针对不同作业工况,车辆底盘和机械臂应采用动态分配运动策略。水平方向的移动基本由车辆底盘完成,机械臂仅进行竖直方向调整和最终的水平位置微调。在长距离移动时,采用“车动为主,臂动为辅”的控制策略,提高机器人运行效率,在短距离移动时,采用“臂动为主,车动为辅”的控制策略,以保证短距离位置调整的精确性。在作业状态时,采用“车臂”整体系统规划方法,将其视为冗余自由度系统进行规划,在精度、稳定性满足需求前提下实现效率最优控制。通过力矩传感器,实现高质量扭矩信号的实时反馈,实现巷道冲尘机器人车臂协同控制系统的小偏差自动补偿和柔性避障。

5 结论

(1)分析了国内外巷道冲尘装备的研究现状,提出巷道冲尘机器人面临的主要技术难题既包括防爆安全设计、井下精确定位、长距离无线通信等煤矿机器人共性难题,又包含积尘监测、自适应冲尘、车臂协同作业等巷道冲尘机器人特性难题。

(2)针对巷道冲尘机器人特性难题,梳理了巷道冲尘机器人关键技术:①研发基于称重法、激光法、图像法相结合的多传感器融合的巷道积尘监测技术,实现煤矿巷道积尘长期监测及冲尘效果动态评估。②开发基于防爆机械臂和“风−水−刷”联动冲尘装置的冲尘结构,分析冲尘参数多目标优化策略,开发机械臂阻抗控制,实现自适应冲尘。③建立车辆底盘和机械臂的统一工作空间,提出车辆底盘和机械臂的动态分配运动策略,研发基于力矩控制的巷道冲尘机器人小偏差自动补偿和柔性避障技术,实现动态场景下的巷道冲尘机器人的车臂协同。