矿用电磁先导阀换向特性低功耗测试平台设计

李俊士

(北京天玛智控科技股份有限公司,北京 101399)

0 引言

电磁先导阀是煤矿综采工作面液压支架电液控制系统的核心元部件之一,可将电信号转换为液压信号,控制主阀换向动作,再通过电液换向阀控制液压支架油缸运动,实现液压支架自动有序工作[1-2]。随着煤矿开采不断向智能化方向发展,快速响应、低功耗的电磁先导阀成为未来发展趋势,这就需要相应的测试平台和方法来支撑新产品的研发。

GB 25974.3−2010《煤矿用液压支架 第3部分:液压控制系统及阀》规定了液压支架用换向阀的一般测试要求和方法,主要包括特性试验、密封试验、耐久性试验等。诸多研究人员根据该标准开发了矿用电磁先导阀测试平台。杨卫书[3]开发了电磁先导阀专用测试平台,但其液源采用大流量泵,采用可调节流阀稳定被试阀流量,能耗较大,而且其目的是满足出厂试验要求,并未对电磁先导阀的换向特性进行深入测试。翟京[4]、赵锐[5]采用乳化液泵配合蓄能器进行储能,对被试电磁先导阀供液,降低了测试过程中的能耗,并通过专用工装实现多种型号电磁先导阀同时测试,提升了测试效率,但该试验台无法对电磁先导阀换向过程中的各项动态参数进行实时监测,如电压、电流、进出口压力、顶杆位移、动态响应时间、实时能耗等,不能很好地服务于新产品研发。现有的测试标准和方法主要存在以下问题:① 国家标准只规定了支架用换向阀类产品的一般性通用标准和方法,相应的测试方法和测试指标无法满足快速响应、低功耗新产品研发和测试需要。② 现有测试方法均采用乳化液泵作为液源,能耗较大。③现有测试平台自动化水平较低。

针对上述问题,结合快速响应、低功耗电磁先导阀研发和测试需要,设计了矿用电磁先导阀换向特性低功耗测试平台。采用基于气液增压泵和电气比例阀的压力自动调节技术,实现了液压系统远程自动调压,极大降低了能耗,提升了测试平台的自动化程度和测试安全性。

1 原理分析

1.1 矿用电磁先导阀工作原理

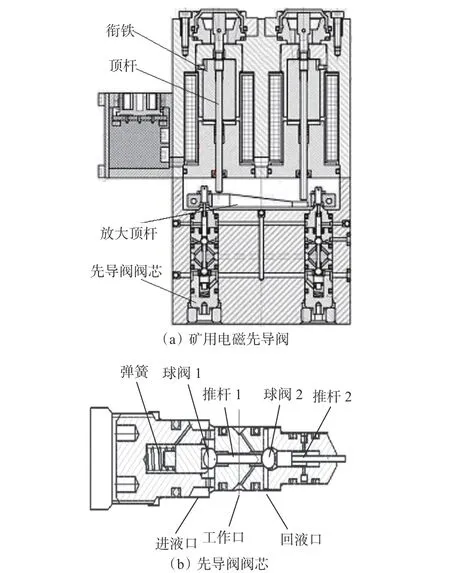

矿用电磁先导阀主要由本安型电磁铁和先导阀两大部分构成,如图1所示。本安型电磁铁主要由衔铁、顶杆等组成,先导阀主要由放大顶杆、先导阀阀芯等组成。先导阀阀芯则主要由弹簧、球阀、推杆等组成。

图1 矿用电磁先导阀及其阀芯结构Fig.1 Structureof mine solenoid pilot valve and its valvecore

电磁先导阀的整个工作过程分为2个阶段。第1阶段:控制系统提供驱动电流,线圈产生磁场,驱动电磁铁工作,产生推动顶杆的推力,使顶杆向下动作,顶杆作用到先导阀的放大顶杆,推动先导阀阀芯的推杆2向下动作,推动球阀2、推杆1动作,进而推动球阀1及阀芯向下压缩弹簧,使进液口和工作口导通。第2阶段:控制系统切断驱动电流,本安型电磁铁顶杆复位,作用在推杆上的力消失,球阀1、推杆1、球阀2、推杆2等在弹簧力的作用下复位,工作口和回液口导通[6-8]。

1.2 矿用电磁先导阀换向特性测试原理

在电磁先导阀换向过程中,随工况变化且可直接测量的主要参数包括本安电磁铁的电压、电流,顶杆位移,先导阀进液口和工作口压力等,这些参数可以较好地反映电磁先导阀换向过程中的动态特性[9-11]。结合电磁先导阀的工作原理,得到换向过程中各参数变化时序,如图2所示。

图2 换向过程中各参数变化时序Fig.2 Time sequence of each parameter in the process of reversing

通过时序图可总结电磁先导阀换向过程中各参数的变化情况。对电磁先导阀的电磁铁发送电压信号时,电流逐渐增大,当电流达到某一值时,电磁铁顶杆开始向下动作。在电磁铁顶杆接触到先导阀放大顶杆并逐渐压缩先导阀阀芯的过程中,电磁先导阀进液口和工作口通道逐渐增大,直到阀芯中的弹簧无法压缩为止。此时,电流和顶杆位移也几乎同时达到最大值。在上述过程中,工作口压力也逐渐升高。对于快速响应、低功耗的电磁先导阀,主要关注其换向响应时间和功耗。功耗可通过实时电压和电流直接计算。结合时序图,通过实时监测电压和电磁先导阀工作口压力变化,根据相应标准提取时间节点,计算本安电磁铁的响应时间,可得到电磁先导阀的换向响应时间[12-13]。

2 测试平台设计

2.1 平台结构

矿用电磁先导阀换向特性低功耗测试平台包括液压系统和测控系统2个部分,结构如图3所示。液压系统主要包括电气比例阀、双头气液增压泵、被试阀、蓄能器等部件。电气比例阀用于调节气液增压泵入口气压,将被试阀入口压力调节至所需值。蓄能器用于存储一定容积高压液,满足被试阀用液需求。测控系统包括上位机、采集卡、程控电源、电气比例阀控制器(PID控制器)、多种传感器等。采集卡负责采集各传感器信号并上传至上位机。上位机软件实现各类传感器数据的显示、存储、分析。程控电源根据上位机指令控制被试阀的电压,以测试不同电压下的换向特性。

图3 矿用电磁先导阀换向特性低功耗测试平台结构Fig.3 Structureof reversing characteristic test platform with lowpower consumption for minesolenoid pilot valve

2.2 液压系统液源设计

为了完成电磁先导阀的换向特性测试,传统的液压系统多采用乳化液泵作为液源,为系统提供动力。由于乳化液泵公称流量较大,而矿用电磁先导阀公称流量非常小,电液换向阀用电磁先导阀公称流量仅为0.4 L/min,若直接采用乳化液泵作为液源,会产生大量溢流,导致较大能耗。此外,对于乳化液泵而言,系统压力调节的自动化程度也相对较低。

气液增压泵是用气体(气源压力为0.2~0.8 MPa)驱动、增压高的一种小流量泵,输出压力可达100 MPa,适用于油介质、水介质、乳化液介质等。其流量小的特点可满足电磁先导阀类产品测试需求。由于采用气体驱动,在一般的厂房内很容易获取,且用气量较少,所以气液增压泵几乎不产生能耗,实现了节能的目的。此外,通过调节气压可以控制气液增压泵出口压力,实现系统压力自动化控制,提高测试效率。因此,本文采用一种双头气液增压泵作为液压系统的液源,结合电气比例阀实现系统压力自动调节。

双头气液增压泵结构如图4所示。采用活塞连杆将大直径气体驱动活塞与小直径加压活塞直连,利用2个活塞的面积比产生压力比。通过1个二位四通气控滑阀与2个二位二通导阀共同组成自动换向机构,2个导阀不断填充和排出滑阀控制腔内的气体,使压缩空气交替进入驱动气腔的前后腔,从而在增压腔实现吸液和排液过程。由于双头气液增压泵有2个增压腔,所以可实现泵的连续工作和流量的持续供给[14]。由于驱动活塞与增压活塞的增压比是确定的,通过电气比例阀调节气体供给压力,可实现不同压力的液压输出。

图4 双头气液增压泵Fig.4 Double-headed gas liquid boost pump

2.3 测控系统设计

测控系统中的压力传感器用于测试被试阀进口和工作口压力,电压和电流传感器用于测试被试阀换向过程中的实时电压和电流,以计算实时功率,位移传感器用于测试被试阀换向过程中电磁铁顶杆的实时位移。由于电磁铁顶杆直径非常小,约为4 mm,传统的接触式位移传感器很难安装使用。顶杆的总位移量在电磁先导阀的动作周期内较小,因此,要求位移传感器具有非常高的精度。

本文选用激光位移传感器测试电磁铁顶杆位移,如图5所示。激光位移传感器是一种利用激光技术进行测量的非接触式传感器,其发射激光束到被测物体,接触面仅有一个激光点,适用于电磁铁顶杆直径小的工况。此外,激光位移传感器具有测试精度高的特点,其重复精度可达1µm。

图5 电磁铁顶杆位移测试方法Fig.5 Test method for displacement of electromagnete ejector rod

为了验证不同工作压力下的换向特性,需要对电磁先导阀进液口的压力进行调节,本文采用PID控制压力调节,控制流程如图6所示。输入目标压力值,PID控制器开始工作,电气比例阀驱动器控制电气比例阀不断调节供气压力,进而调节气液增压泵出口压力,通过压力传感器进行压力反馈,直至将系统压力调节至目标值。

图6 电磁先导阀进液口压力控制流程Fig.6 Control flow of inlet pressure of solenoid pilot valve

测试平台自动控制流程如图7所示。首先启动测试平台,输入测试压力值和测试电压值,PID控制器进行压力自动调节,到达设定目标压力值后,控制电磁先导阀换向,测试并记录压力、电压、电流、顶杆位移等参数,并生成曲线和相关数据。

图7 测试平台自动控制流程Fig.7 Automatic control processof test platform

由于测试平台采用气液增压泵作为液源,仅有工控机、程控电源、控制器等电气元部件作为能耗单元,总功率仅为800 W,与传统测试方法相比能耗大大降低。

3 测试平台换向性能测试

在上述研究基础上,最终完成测试平台和上位机软件开发,如图8所示。考虑到测试平台设计的初衷是研究矿用电磁先导阀换向性能,而不是可靠性检测,测试平台共设计有3个测试工位,最多可同时满足3种矿用电磁先导阀换向性能测试需求。气液增压泵、电气比例阀、工控机、采集卡、程控电源等设备嵌入测试台内部,传感器则通过航空插头与采集卡连接,防止液压管路漏液对测控系统造成影响,通过触控显示屏可实现人机交互。

图8 矿用电磁先导阀换向特性低功耗测试平台Fig.8 Low-power consumption test platform for reversing characteristic of mine solenoid pilot valve

以某型号电磁先导阀为例进行换向性能测试,在入口工作压力为16 MPa工况下,记录各项关键数据,如图9所示。

图9 电磁先导阀换向特性测试曲线Fig.9 Reversing characteristic test curves of solenoid pilot valve

从图9可得到测试过程中电磁先导阀的部分参数及动态变化过程,包括进出口压力、电压、电流、顶杆位移等,而功率、换向响应时间等参数则无法直接获得。由于采集了电压和电流的实时参数,可通过两者相乘得到功率实时曲线。对于电磁先导阀换向响应时间的获取,由于测试平台采用了高速采集卡,采样频率达到100 kHz,可将特性曲线放大,从时间轴获取对应特征的时间戳,计算出相应的响应时间。

以电磁先导阀的通电响应时间为例,该时间通常是指从通电开始到出口压力达到入口压力90%之间的时间。为了更好地获取所需数据,可通过上位机软件对测试数据进行局部放大,获得更详尽的电磁先导阀的特性测试曲线,如图10所示。可看出,1 000 ms时电磁先导阀开始通电,1 267.38 ms时电磁先导阀出口压力14.4 MPa,约为入口压力的90%,因此,该电磁先导阀的通电响应时间约为267 ms。此外,从激光位移传感器的位移曲线可看到1 104.56 ms时,电磁铁顶杆位移达到最大值,约为1.47 mm,因此,该电磁铁的通电响应时间约为104 ms。电磁先导阀的其他动态响应时间可采取相同的方式确定。

图10 电磁先导阀特性局部放大测试曲线Fig.10 Partial amplification test curvesof solenoid pilot valve characteristics

4 结语

设计了矿用电磁先导阀换向特性低功耗测试平台,采用双头气液增压泵作为液源,克服了传统电磁先导阀测试需要大流量乳化液泵供液的弊端,大大降低了系统能耗。同时,配合电气比例阀实现了压力远程自动控制,提升了测试效率和安全性。该平台可高效完成电磁先导阀换向过程中的各项性能指标的实时监测,为快速响应、低功耗的新产品研发提供了可靠的测试验证条件。