MTP装置自控率低的原因分析及改进措施

李 文,凤建刚,刘 杰

(国家能源集团宁夏煤业公司 烯烃一分公司,宁夏 灵武 750411)

国家能源集团宁夏煤业公司烯烃一分公司某甲醇制烯烃装置(简称MTP装置)采用德国鲁奇工艺技术,以年消耗167万吨甲醇为原料,经过反应、压缩、精馏等一系列工艺流程处理,最终年产丙烯50万吨[1]。近年来随着中国制造2025(工业4.0)的推进,工业智能化和智能工厂的发展将成为一个不可逆转的大趋势。自动化控制是保证安全生产过程的目标解决方案,通过提升自动化水平可以降低安全生产风险,提高经济效益,提升企业市场竞争力。为此,提高MTP装置自控率是提升公司自动化水平的重要举措,可以降低企业人工成本,减轻操作人员的工作强度,防范人为误操作,消除装置生产波动并杜绝事故发生[2]。

1 影响自控率低的因素

自控率是控制回路中投用的自动控制回路数与装置总回路数比值:自控率=自动回路数/总回路数×100%。在工业实际生产中因设计缺陷或工况原因无法解决的问题影响长期不具备投用条件的控制回路,将此部分回路通过主管部门审批停用(简称停用回路)。为此,自控率=自动回路数/(总回路数-停用回路数)×100%。由自控率计算方式可知,控制回路的完好性是非常关键的要素。简单控制系统回路通常由检测变送单元、控制器、控制阀和被控对象4大部分组成,图1是一个简单的自动控制系统的方块图。

图1 自动控制系统方块图Fig.1 Block diagram of automatic control system

控制回路投自动关联因素比较多,由图1自动控制系统方块图组成结构可以看出,控制器性能稳定性、控制阀的动作灵敏性、被控对象的正确性、检测元件变送器测量的准确性以及企业管理层的重视程度和岗位操作人员对自动化的可靠性认识水平都是影响装置自控率的主要因素。一般来讲工艺控制方案比较成熟稳定,工况的问题比较少,可能刚开始投产工艺流程和关键参数不太清楚,经过一段时间运行,中控内操总结经验摸索出一套适合自己的操作思路方案。只要公司上下思想上达成共识,相信自动控制比人操作更可靠稳定、高效,那么自动控制投用基本就是仪表自控方面的问题了。影响自控率低的因素除了管理人员的思想认识不足和系统操作人员技能水平之外,还有:

1)控制器性能方面,包括回路控制方案设计的合理性(简单控制回路、复杂控制回路、被控变量和操纵变量的选择)和PID参数整定的准确性。

2)控制阀故障引起自动无法投用。其主要表现在3个方面,一是因介质存在两相流气蚀,阀体冲刷磨损内漏,阀体、阀内密封组件材质选择与工况不匹配导致阀体磨穿外漏,阀内件结构不是降噪型的引起阀门振动或噪音大引起阀体故障;二是因推杆密封圈老化破裂严重漏气、膜片破损窜气和弹簧腐蚀失修预紧力不足等原因引起执行机构故障;三是阀门气路附件接头漏气、定位器和电磁阀故障等因素引起阀门动作失调。

3)被控对象选择错误导致。被控对象模型是控制器设计的基础,对象模型越准确越有利于设计出最优的控制律。

4)温度、压力、流量、物位和组分5大参数检测元件变送器测量的准确性。温度、压力参数受外界干扰因素较小,但温度测量、调节存在滞后大缺陷,组分测量多数情况用于监控显示,很少用于回路控制,而流量和物位因测量仪表型号不同、测量原理不同变化比较大,对控制回路稳定性影响比较明显。

2 提升自控率的措施

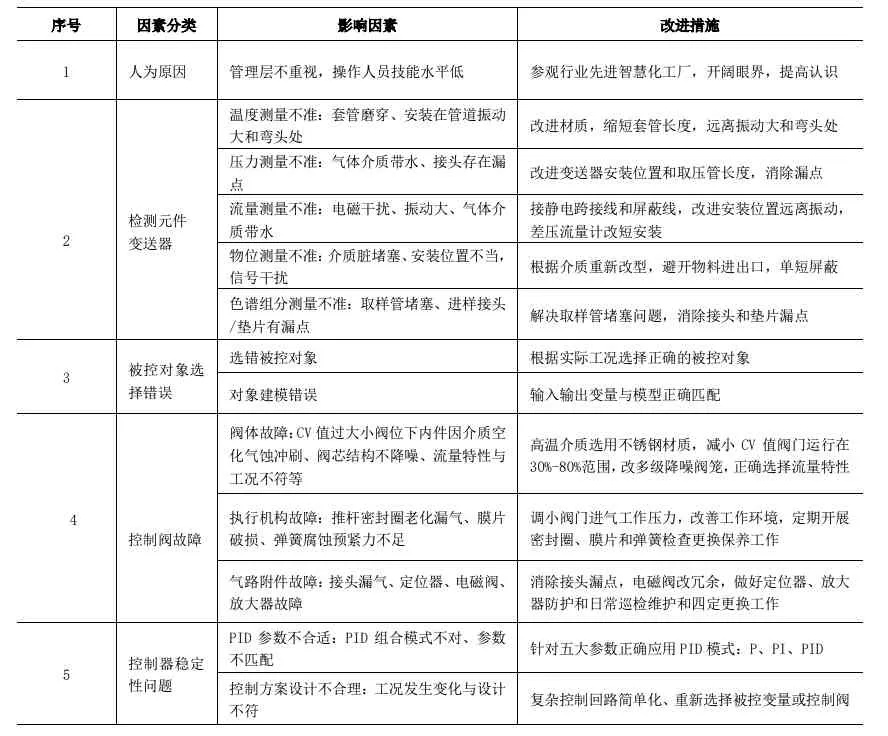

影响仪表自控率的因素很多,归结起来应从设计选型、安装到日常维护几个方面考虑改进优化[3]。结合制约本单位MTP装置自控回路无法投用的因素采取的改进措施进行浅析。表1是影响自控率低的因素和相应的改进措施。

表1 自控率影响因素与改进措施表Table 1 Influencing factors and improvement measures of automatic control rate

2.1 检测元件测量不准的改进措施

1)温度检测元件故障

一体化温度变送器是工业流体温度测量监控的一种有效手段,它主要由测温探头(热阻芯、热偶芯)、保护套管、接线盒和变送器4部分组成。MTP装置共使用国内某公司生产的一体化温度变送器341支,自装置开车以来共计发生8起蒸汽、循环水和气态烃介质管线温度套管泄漏情况。通过对温度套管实际承受的最大应力、阻力、流速、压力等参数计算分析,泄漏原因为温度套管过长(长度650mm),套管端部长期受冲击振动,加之304不锈钢材质不满足实际工况造成套管根部疲劳裂缝,最终确定18支温度套管存在较大的泄漏风险。2019年随着装置停车检修机会将温度套管改造升级为长度300mm的奥氏体不锈钢316SS材质,改造投用后温度测量均正常,相关控制回路均已投自动。

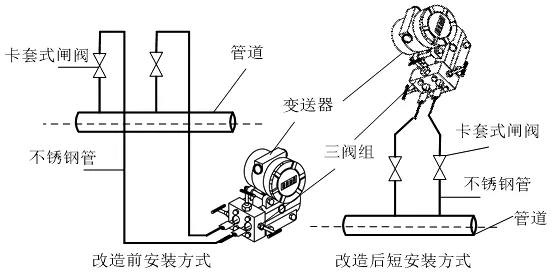

2)流量检测元件测量不准

流量测量的方法较多,按检测量的不同,分为质量流量检测与体积流量检测;按照检测原理不同,一般有速度式、差压式、质量式和容积式。MTP装置常用的流量计有电磁流量计、差压式流量计、插入式靶式流量计等多种规格型号。7台电磁流量计因屏蔽接线和跨静电接地线缺失测量值受电磁干扰波动,1台靶式流量计因靶片安装方向错误导致测量值为零,9台差压流量计因气态烃带液测量值变小。针对这3种流量计测量存在的问题,分别采取电磁流量计屏蔽线接地,增加法兰跨静电线,靶式流量计调整靶片安装方向,差压流量计取压管改短安装的措施消除积液,如图2。通过实施对应措施后解决了流量计测量不准问题,8个控制回路实现投自动控制。

图2 差压流量计改造前后安装意图Fig.2 Installation intent of differential pressure flowmeter before and after reconstruction

2.2 控制阀的设计选型

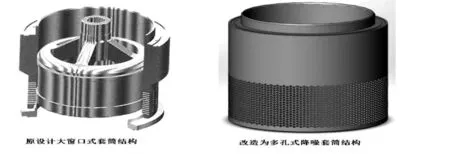

控制阀又名调节阀,通过接收控制器输出的4mA~20mA控制信号,借助仪表风动力改变介质温度、压力、流量、液位等工艺参数的最终控制元件,是影响自动控制的关键因素之一。MTP装置自2014年开车以来预急冷塔进料、工艺蒸汽和蒸汽凝液等管线6台关键阀门存在振动大和8台阀门严重内漏隐患。针对阀门振动大原因,通过查文献、测试比较本单位其它装置同工况阀门运行参数和内件结构,最终确定振动大阀门内件结构设计不合理,即阀流通能力CV值偏大。因阀门内件原始设计为大窗口导向型套筒结构,当调节阀开度小时这种结构阀门的节流口处流速增大,压力迅速减小,压差增大,流体流经阀门很容易形成闪蒸和气蚀,噪音增大,从而造成阀门振动大。因此,采取将大窗口导向型套筒结构改造为多孔式降噪笼式结构方案,图3是调节阀内件改造前后结构示意图。改造后阀体、阀杆振值由原来的6.02mm/s、7.65mm/s降为2.40mm/s、2.44mm/s,低于公司操作规程规定的3mm/s要求,8台内漏阀门利用检修等机会下线维修和改造升级。通过改造正常工况下阀门阀位在30%~80%之间,满足调节阀技术规范要求。

图3 阀内件改造前后结构示意图Fig.3 Structural diagram of valve trim before and after reconstruction

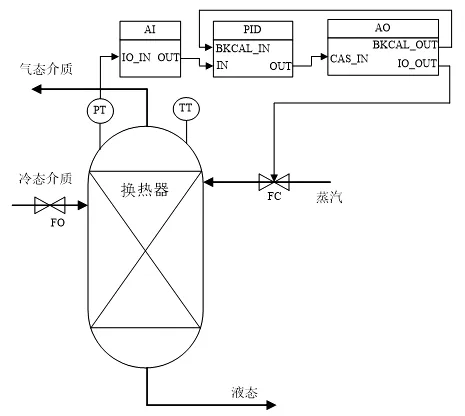

2.3 自动控制方案优化

化工企业自动控制系统可分为定值控制系统、随动控制系统和程序控制系统[4]。根据实际工况对MTP装置12个控制回路重新进行了优化,如前馈-串级复杂回路降级串级控制、联锁保护系统重新设计、报警值联锁值变更、操纵变量的选择等,图4为蒸汽加热控制方案流程图,原设计被控变量为温度,由于温度滞后较严重,改选为顶部压力,解决了温度控制滞后问题,提高了回路响应。

图4 蒸汽加热控制方案流程图Fig.4 Flow chart of steam heating control scheme

2.4 控制回路PID参数整定

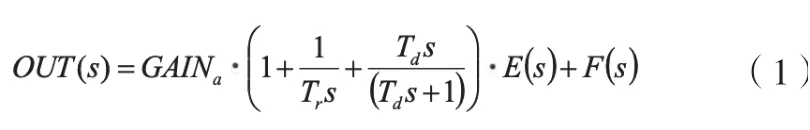

MTP装置DCS系统采用艾默生DeltaV数字自动化系统实现温度、压力、流量、液位等参数调节。该系统应用程序嵌入高度集成的PID功能块,其提供比例(P)+积分(I)+微分(D)控制,该功能块标准的离散PID方程式如式(1):

式(1)中:GAINa是把参数GAIN从PV缩放到OUT之后的标称增益;Ti是以秒计的积分时间常数(参数积分);Td是以秒计的微分时间常数(参数微分);E(s)是偏差(SP-PV);F(s)是前馈作用。

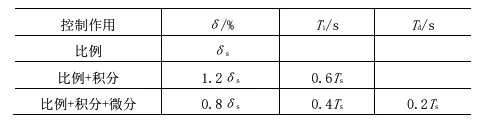

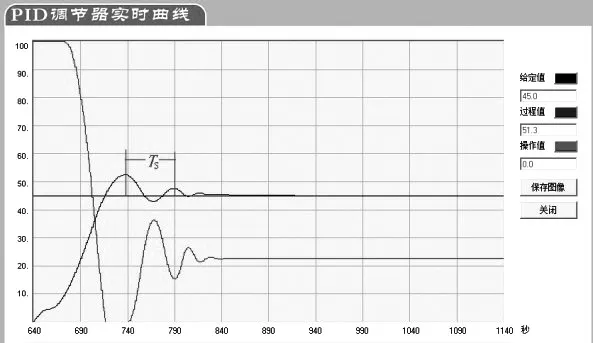

由于临界比例度法要系统达到等幅振荡后,才能找出PID参数,对于工艺操作和现场实际工况不允许等幅振荡出现。为此,在理解式(1)中比例、积分、微分参数含义的基础上,采用衰减曲线法与经验凑试法相结合的方法,对MTP装置控制回路PID参数进行了整定。具体做法是在闭合的控制系统中,先将控制器设为纯比例作用,根据经验将比例设定为一个较小的数值,达到稳定后,采用改变给定值的方法加入阶跃干扰,观察并记录趋势的衰减比,从小到大改变比例,直到出现4:1衰减比为止,如图5所示,记下此时的比例度δs,,并从曲线上得出衰减周期Ts,然后根据表2中的经验公式,求出控制器的参数整定值。

表2 4:1衰减曲线法控制器参数计算表Table 2 4:1 Calculation table of controller parameters by attenuation curve method

图5 4:1衰减振荡趋势图Fig.5 4:1 Attenuation oscillation trend chart

通过对艾默生Delta V系统PID功能块的应用与PID参数整定,总结如下经验可供借鉴。

1)回路投用前要确认控制器正反作用。

2)串级调节先副回路投自动后,主回路投串级。

3)流量、液位、压力调节比例+积分方可。

4)温度调节先是比例+积分,最后再把微分加。

5)曲线频繁等幅振荡,比例系数要减小。

6)曲线前高后低两个波,积分时间要增大。

7)曲线偏离恢复慢,积分时间要减小。

8)曲线振荡频率快,微分时间要减小。

9)衰减比小于4:1,增大主回路比例系数。

10)定比例或积分参数,其中一个变化找规律。

11)串级调节注意主副回路参数临界值。

3 仪表自控率提升效果

自2019年年初开始单位领导高度重视全厂自控回路投用情况,专门成立了以总工程师为首的自控率提升技术攻关小组。在生产技术部的主导下,每季度组织仪表车间、工艺车间相关技术人员就自控投用情况和存在的问题召开专题会议,利用2019年5月和2021年6月装置停车检修机会对控制回路涉及改造的测量变送元件、调节阀和控制回路逻辑进行了升级改造和程序优化。通过提升措施的实施,自动控制的回路达到274个,总共278个回路,即MTP装置自控率由原来的82.6%提高到98.56%。

4 结束语

结合MTP装置自控率低存在的问题,浅析了其影响因素并给出了解决措施,这些措施的实施消除了制约装置“安、稳、长、满、优”运行的潜在隐患,降低了装置波动风险,提升了自动化水平,减少了操作人员劳动强度和误操作可能。实际生产中不同工况不同型号仪表影响自控率的因素不同,由于本人知识储备和实际经验有限不能逐一列举加以剖析,还有待进一步学习并与同行加强交流,下一步通过先进控制、实时优化控制等技术实现装置的“全流程自动”和“黑屏操作”。