基于有限元的储罐缺陷研究

马 骏,赵雅阁,丁广军,曹景林,陈东辉,史雲霄

(河南省锅炉压力容器安全检测研究院,郑州 450000)

0 引言

本文基于FSM电场指纹法,提出了一种针对卧式储罐的石油石化特点方法,以检测大型液化天然气储罐的缺陷。在检测初级阶段,无需人工冒风险,具有成本低、灵敏度高、非侵入式,可监测不同几何形状如焊缝等特点,是解决管段和容器腐蚀测量难题的一个突破口,降低了停机成本[1-3]。漏磁检测系统主要由磁化器(如永磁体)、磁传感器阵列(如霍尔传感器)、钢刷(或极片)和磁轭组成[4]。磁化器使被测铁磁试样处于饱和或接近饱和磁化状态。由于铁磁材料的磁导率远高于空气的磁导率,如果被测铁磁试样中没有缺陷,磁场强度的大部分流线都限制在材料内部;如果试样中存在缺陷,根据磁场传播模型,包括磁场折射和透射等,缺陷附近会产生漏磁场,其分布特征与缺陷大小有关。因此,霍尔传感器和磁阻传感器等磁传感器可以用来测量漏磁场的大小和分布,实现缺陷尺寸的量化和评估。此外,使用钢刷(极靴)和磁轭形成闭合磁路,优化磁路结构,减少背景磁场,提高磁化效率[5,6]。

1 基于有限元漏磁信号分析

1.1 基于有限元法的储罐缺陷漏磁信号影响

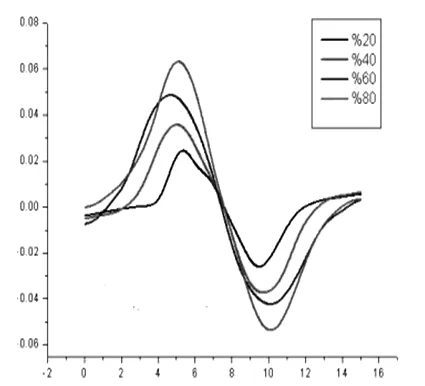

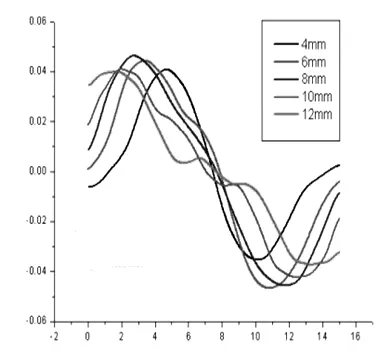

基于有限元法的卧式储罐缺陷漏磁信号影响因素分析如下:为了解决周向裂纹缺陷常规MFL检测中的稀疏采样问题,本节提出了一种先对磁场信号进行积分再采样的检测拓扑,并相应地发展了一种磁场空间积分方法,以借助积分操作的累积特性提取裂纹漏磁场的有效信号。漏磁场的垂直分量(By)分布曲线如图1。并设置容器壁厚的40%缺陷深度,缺陷直径为4 mm~12mm,以分析缺陷直径对漏磁信号的影响;还提取缺陷漏磁场垂直分量(By)分布曲线,如图2。其中,MFL检测器的移动方向旋转90°,使其垂直于移动方向。拟议的漏磁检测系统类似于沿纵向扫描,以检测管道中的纵向缺陷。为了扩大测量范围,采用霍尔元件法来测试磁场的泄漏。霍尔传感器阵列(SS459A)由10个传感器组成。由于磁化方向相对于行进方向的变化,设计用于测试新系统的霍尔元件阵列也相应变化。

图1 不同深度垂直分量Fig.1 Vertical components at different depth

图2 不同直径垂直分量Fig.2 Vertical components of different diameters

与传统的无损检测方法相比,微波检测作为一种新型的无损检测手段,具有非接触、无偶联剂,在油气等介质中能量损耗低的特点。为了解决金属表面缺陷的微波检测问题,本文建立了TE01型金属表面裂纹和腐蚀缺陷微波检测系统、裂纹和腐蚀缺陷的微波检测模型、缺陷尺寸和微波反射波特征参数模型,建立了缺陷处TE01微波仿真模型,分析了缺陷处电场、磁场和管壁电流的分布,得到了仿真模型下缺陷处回波损耗的能量损失。为了验证TE01对不同类型金属表面缺陷的检测能力,搭建了TE01模式微波金属表面缺陷微波检测实验平台。TE01模式微波对金属表面缺陷的检测具有很高的灵敏度。

随着缺陷深度的增加,垂直分量在一定范围内由幅值近似线性增加。图2则展示了不同直径垂直分量漏磁曲线仿真量。检测探头采用弹簧伺服结构,确保探头靠近被测钢板和焊缝。焊缝连续非接触扫描漏磁检测系统由磁结构、信号采集系统和驱动结构组成;磁性结构由电枢、极靴和磁铁组成;信号采集系统由霍尔传感器、编码器、数据采集卡和计算机组成。手柄是系统的驱动结构,焊缝连续非接触扫描MFL系统。

1.2 厚度与漏磁信号关系

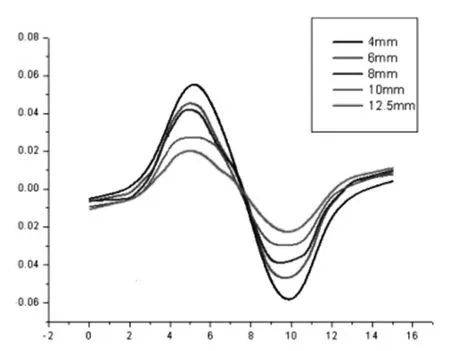

建立缺陷直径为5mm、深度为2.4mm、壁厚为4mm~12.5mm的储罐基于有限元进行分析,得到如图3所示的漏磁场分布曲线(By)。特性曲线表明,容器壁厚增加,由于裂纹是影响焊缝力学性能的主要缺陷,在许多焊缝缺陷中,预制矩形槽缺陷被用来模拟试验板上的裂纹缺陷,并分析矩形槽缺陷在不同区域(焊缝和熔合区)的分布特征。由于焊缝和钢板的使用寿命与矩形槽缺陷的深度直接相关,因而从单向深度方向(其他方向尺寸不变)的几何变换,研究矩形槽缺陷MFL图像特征的变化。

图3 不同厚壁分量曲线Fig.3 Curves of different thick wall components

建立了金属表面缺陷的微波检测模型。矩形波导探头尺寸为59mm×29mm,微波入射波频率为5.2GHz~6GHz,用于建立裂纹缺陷和腐蚀缺陷的微波检测模型。微波在波导中传播时,以电场、磁场和壁电流的形式在波导中传播[7,8]。当被测金属表面存在缺陷时,缺陷处的边界条件发生变化,导致波导中的场分布畸变,传播模式跳跃。TE01模式微波缺陷检测模型裂纹缺陷处建立了不同缺陷、裂纹缺陷(50mm×0.3mm×5mm)和不同直角坐标类型缺陷的微波仿真模型。

1.3 直径对漏磁信号的影响

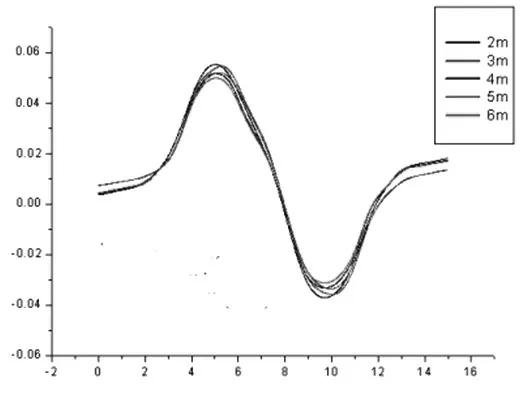

为分析储罐直径对缺陷漏磁信号的影响,建立缺陷深度为4.8mm、直径为5mm的圆柱形缺陷,对壁厚为8mm、直径为2m~6m的储罐分别进行建模分析,通过对缺陷漏磁信号垂直分量的比较,选取缺陷漏磁信号。从图4可以看出,储罐直径变化到相同尺寸的缺陷漏磁信号,随着直径的增大,垂直分量的缺陷漏磁信号峰值略有减小,而产生这种现象的主要原因是随着直径的增大,梯形极靴和罐壁间距增大,导致容器壁被测饱和磁化,漏磁信号减弱。

图4 不同直径分量曲线Fig.4 Curves of different diameter components

当管道中没有缺陷时,矩形波导中的磁场等于管壁电流值,管壁电流等于管壁处的切向磁场,管壁电流等于磁场。当缺陷出现在金属表面时,电场、磁场和管壁电流的部分能量泄漏到缺陷中,导致波导中电场、磁场和管壁电流的峰值增加。当金属表面缺陷为0.3mm宽的裂纹时,能量泄漏相对较高。随着缺陷宽度的增加,每个场分量的大小增加。当缺陷表面尺寸相同时,缺陷体积越大,能量泄漏越大,矩形波导中的能量峰值越大。从缺陷处的电场、磁场和管壁电流的分布可以看出,随着缺陷体积的增加,管壁电流的方向变化越大,管壁电流从缺陷中漏出的越多,矩形波导中的电场和磁场越大,管壁电流峰值越大。

1.4 内外壁缺陷对漏磁信号的影响

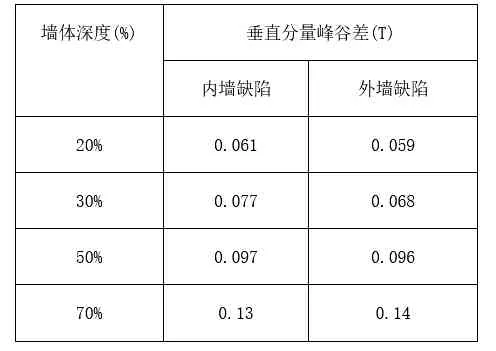

为了分析缺陷内外壁的漏磁信号不同,以厚度为8mm、直径为2m的卧式储罐为研究对象,分别设置内外壁两组相同的缺陷,直径为5mm、深度为壁厚20%~80%的圆柱形缺陷,1mm以上的储罐内壁漏磁缺陷提取,比较磁场的垂直分量,使用深度为40%的壁厚缺陷内外漏磁场垂直分量曲线。表1为内部和外部缺陷的不同深度与壁缺陷磁场墙体深度(%)垂直分量峰谷差值。

使用深度40%及表1比较可知,MFL信号有两个方向:水平和垂直。由于垂直分量By,漏磁场只受磁极的最小影响,泄漏磁场的内壁缺陷强度大于外壁缺陷强度,只是信号形状差异不如实际探测值明显。

表1 内外壁缺陷磁场的深度Table 1 Magnetic field depth of internal and external wall defects

2 实测分析

实验对象选用厚度8mm、直径2m的16MnR卧式储水箱,分别设置在储水箱外侧,基于有限元分析,对卧式储罐的尺寸加工和装配过程中的漏磁检测进行了扫描。这套设备的扫描宽度为100mm,从1mm的值开始,可以动态采集垂直分量的漏磁缺陷和位移传感器信息。

图5是容器壁探测实验设备效果图,进行实际探测时很好检测缺陷。本文基于漏磁场的垂直分量对漏磁场进行分析。两极之间的距离以及极靴和钢板之间的气隙导致一些磁力线从N极开始,大致平行于朝向S极的板。由于漏磁场的提取磁通密度Bx是在这个方向上,受其影响很大。使用所示的检测系统,计算了3种状态下MFL信号3D图的垂直分量。叠加在缺陷信号上的焊缝信号导致焊缝中出现矩形槽缺陷,它比焊缝中的波峰和波谷更多,即缺陷导致的波峰和波谷通道。当矩形槽缺陷位于熔合区时,由于缺陷的位置,焊缝的槽道叠加在缺陷的槽道上,与现有焊缝相比,还有一个峰值,即此处的峰值,即缺陷的峰值通道。在一定扫描方向、波形、峰值和谷值的前提下,焊缝中的缺陷和焊缝本身的MFL信号以不同的顺序出现,首先出现波谷,然后是焊缝本身的峰值,焊缝中的缺陷则相反。对于焊缝,首先是一个波谷,然后是一个波峰,但对于缺陷,顺序相反,这与有限元分析结果一致。

图5 实验设备Fig.5 Experimental equipment

3 结论

本文基于FSM电场指纹法提出了一种基于有限元的储罐缺陷研究,以检测大型液化天然气储罐的缺陷,涉及到的技术包括:容器、管件电机布置及探针焊接贴合技术研究;螺柱焊技术及其焊接工艺;采用最新的滤波去噪芯片,设计专用信号处理电路,配套相应计算软件,完成特征信号提取;采用有限元模拟与试验分析方法,确定电流馈入、馈出与电极布置间距的最佳方案。电极阵测量数据动态采集与存储技术;采用最新的滤波去噪芯片,设计专用信号处理电路,进行与计算机的配套从而提取信号。建立实时测量数据库,并对数据进行动态分析以及腐蚀结果评价技术。

—— 储罐