太阳能电池丝网印刷中的故障及解决方法

吕 涛

(山西潞安太阳能科技有限责任公司,山西 长治 046000)

引言

根据中国气象局发布的《2021 年中国风能太阳能资源年景公报》中指出,截至2021 年底,全国太阳能资源平均总辐照量为1 493.4 kW·h/m,北方地区辐照量相比南方地区数值偏低[1]。从以上数据中可以看出,太阳能资源是人类后期生活资源的重要来源之一。伴随着太阳能电池片光电转化效率的提高,太阳能电池片具有高能高效的使用特点,在能源可持续利用方面有着明显优势。笔者通过深入某光伏科技有限公司的太阳能电池片生产线,了解丝网印刷工艺对晶硅类太阳能电池片性能的影响,总结在丝网印刷工艺生产线上常见的故障问题,并针对性给予解决方案。

1 太阳能电池片中丝网印刷的应用

晶硅类太阳能电池片分为单晶电池片和多晶电池片两种。其两者结构组成基本相同,都由表面细栅线、表面主栅线、绒面、蓝色氮化硅、扩散层、硅基体、铝硅背面组成。单晶电池片(125*125)具有高效率、低衰减、可靠性强的优点,应用了先进的扩散技术和PECVD 成膜技术,在保证电池片均匀传电特性的同时,使覆盖在电池片表层的蓝色氮化硅反射膜更均匀美观[2]。多晶电池片(156*156)除具有单晶电池片的优良性能外,还有高精度的丝网印刷图形,使得电池片更易于焊接,提高了晶硅类太阳能电池的制作效率。其两种晶硅类太阳能电池片的生产流程,如图1所示。

图1 太阳能电池片生产流程图

从图1 中可以看出,丝网印刷是在晶硅类太阳能电池片经过制绒、扩散等工序后,通过采用压印的方式,将预定的图形印刷在太阳能电池片的基板上,达到制造电极的目的。现阶段,丝网印刷是制作太阳能电池片的主要工艺,也是太阳能电池片的工艺管理核心。一方面,通过对某光伏科技有限公司太阳能电池片生产线的走访,发现丝网印刷工艺区的工人数量达到了工人总量的1/2,由此可见丝网印刷工艺在太阳能电池片中的核心地位。另一方面,由于在太阳能电池片的生产时间较长,长时间的留存很容易造成电池片的容量效率下降。因此,太阳能电池片的效能测试就自然放在了丝网印刷之后,丝网印刷工艺也承担着维护太阳能电池片效能的作用。

2 丝网印刷的工作原理

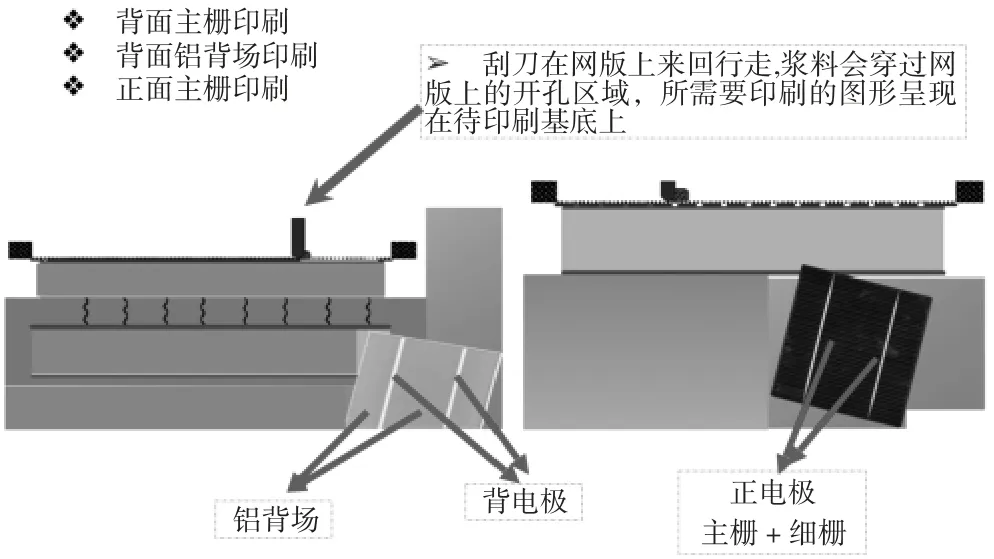

通过深入某光伏科技有限公司的太阳能电池片生产线,可以发现,在光伏行业中,丝网印刷主要用于电池电极的形成。其工作原理是利用丝网图形的部分网口渗透浆料,非图文部分网孔不透浆料进行印刷。丝网印刷由丝网、刮刀、浆料、工作台、基片五个要素构成。刮刀的作用是将浆料以一定的速度和角度将浆料压入丝网的漏孔中,并且刮刀在印刷时会对丝网保持一定的压力,压力压强基本在10 N/cm~15 N/cm 之间,如若刮刀力度过大则会导致丝网发生变形,印刷后的图形与丝网图形不一致,也加快了刮刀和丝网的磨损速率;若刮刀的压力过小,在印刷后的丝网也易存留浆料。浆料是一种混合物的流体,由功能组分、粘结组分和有机载体组成,其中功能组分一般为贵金属或贵金属的混合物,决定了太阳能电池片成膜后的电性能和机械能。载体是聚合物在有机溶液中的溶液,是黏结组分主要构成成分,承担着印刷膜和干燥膜之间的粘合功能。有机载体包括有机高分子聚合物、有机溶剂、有机添加剂等,直接决定丝网印刷质量的优劣。其丝网印刷的工艺流程,如图2 和下页图3 所示[3]。

图2 丝网印刷流程图

图3 丝网印刷操机过程图

从图2、图3 中可以看出,在丝网工艺的实际操作中,工人在印刷时在丝网的一端倒入浆料,并用刮刀在丝网浆料的部分施加压力,同时朝向丝网的另一端移动,并在刮刀移动的过程中,浆料从图形部分的网孔挤压到基片上,刮板始终与丝网印版和承印物处于线性接触状态,接触线随着刮刀的移动而移动,而在丝网其他未受力部分,则与承印物处于脱离状态,保证了印刷的精准度。在完成背电极印刷、正电极印刷、背电场印刷的工序后,太阳能电池板经历烧结炉的快速烧结,通过燃烧挥发有机树脂粘合剂,保留硅片上的银电极,最后经测试挑选,测定太阳能电池片性能,至此为一个完整的印刷流程[4]。

3 常见丝网印刷中的故障及解决方法

经在某光伏科技有限公司的实地走访调查和与技术人员深度沟通交流,通过数据资料的汇总,总结出以下几点常见丝网印刷中的故障问题以及对应的解决方法。

3.1 虚印

晶硅类太阳能电池片在丝网印刷中出现虚印的情况主要有两方面原因:一方面,有时是由于丝网印刷的印刷参数不好或印刷刮条不平;另一方面,也可能是由于丝网网版使用时间过长,台面不平,造成电池片虚印的现象[5]。

针对此现象的解决方法,第一印刷工人要观察印刷后刮条刮拭的网版是否干净,尝试抬高丝网与承印物之间的间距,增大印刷压力,降低印刷速度。如果在调试后刮条刮拭的网版仍不干净,则可以尝试更换刮条。若在调试后刮条刮拭网版十分干净,则选择更换网版。第二,直接更换刮条,刮条不平整或使用次数过多也会出现虚印情况。

3.2 断线

断线是在丝网印刷中比较常见的故障,在第三道印刷工艺中出现次数较多。其产生原因是浆料的过量投入,导致刮刀在网版上来回行走时,浆料很容易堵住网版的开孔区域,造成后续浆料继续沉积在网版上,造成太阳能电池片印刷断线的情况[6]。

针对此故障的解决方法有两种。第一种用蘸有浆料的铲刀在网版堵网处来回刮蹭,去除多余的浆料。将干浆料刮下去后用无尘布将浆网版擦拭干净,确保网版能够正常投入后续工作。第二种,直接用蘸有松油醇的无尘布擦拭网版。松油醇起到润滑作用,降低了浆料和网版之间的黏合性,并加以印刷工人手动使用刮刀,来回刮蹭网版,最后用无尘布将网版下遗落的浆料擦拭干净后,才可继续进行后续工作。

3.3 漏浆

在丝网印刷工作中经常由于网版破损产生操作台面漏浆的现象。在解决漏浆问题时,针对第一、二道印刷工序,首先要确定漏浆位置。检查每个台面上有无浆料出现,若出现浆料存在,则根据硅片上漏浆的位置确定网版漏浆的位置。然后,要判断网版漏洞的大小,若漏洞直径小于1 mm,则用强力防水堵漏胶带补足漏洞。在漏洞补足后,测试网版漏洞处是否仍然漏浆,若还有漏浆问题存在则继续修补,反之,若没有漏浆情况出现则将网版重新投入使用中。如果漏洞直径大于1 mm,则选择更换网版,不建议用胶带修补。针对第三道印刷工序出现漏浆的情况时,首先要判定漏浆处是否在栅线上,如果不在栅线上可以选用封网浆修补,如果漏浆处在栅线上时,则要直接更换网版。

3.4 印刷图形偏移

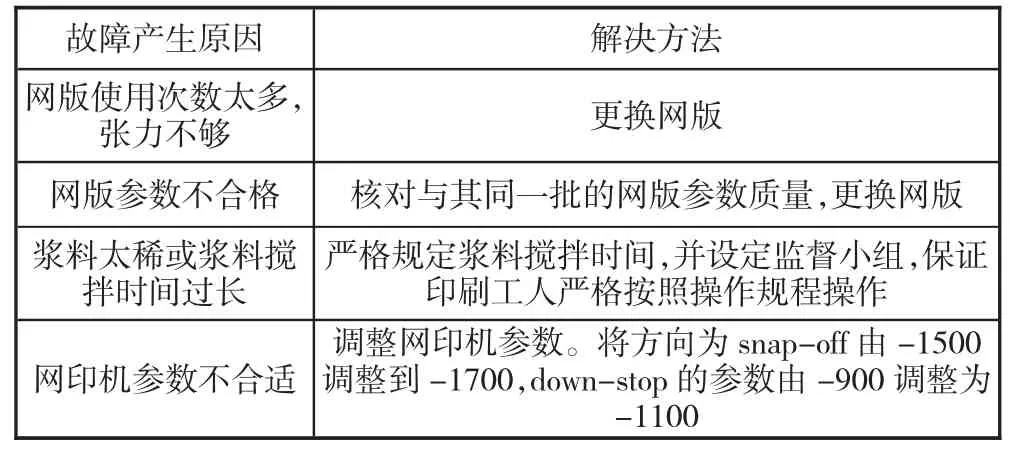

在丝网印刷工作中,经常出现印刷图形偏移的情况。发生此情况的主要原因是丝网印刷工作流程的特殊性,网版属于易损耗的物资设备,当更换完新网版后,网版的方向或印刷参数不对,就会造成印刷图形偏移的情况。针对此故障的解决方法,如表1 所示[7]。

表1 印刷图形偏移故障的原因分析及解决方法

3.5 针孔

针孔现象是印刷工作人员最棘手的技术故障。当制版时,会有灰尘附着在丝网上,如果不对其及时清理,则会有针孔情况的发生。一方面,针对太阳能电池片的制作过程,在后期快速烧结的工作阶段是不允许有针孔的存在;另一方面,针孔也是后期检验太阳能电池片是否合格的重要依据。

针对此故障的处理方法关键是要及时清除附在网版上的灰尘异物。第一在正式印刷前,印刷工人可选用吸墨性较强的纸,通过数次实验印刷,去除附着在网版上的灰尘异物,降低针孔现场出现的可能性。第二印刷工人也要及时清理网版,保证网版的表面清洁度,一般在印刷之前选用酒精擦除的方法,如果条件允许,也可通过半自动或全自动的超声波洗净机处理网版的灰尘异物,保证丝网印刷工艺质量。并且,印刷工人在清洁过程中也要注意,不能徒手搬运网版,防止在搬运过程中,指纹附着在网版上,导致在印刷时形成针孔,不符合太阳能电子片的出厂规格。

3.6 粗线

在丝网印刷工艺中粗线现象产生的原因和对应故障解决方法,如表2 所示。

表2 粗线故障产生原因与解决方法

3.7 翘曲

在丝网印刷工艺中常因硅片太薄、印刷铝浆太厚、烧结温度过高、烧结炉冷却效果不好,而造成的太阳能电池片翘曲的情况。针对此故障的解决方法要做到依次对应。第一针对硅片太薄造成的电池片翘曲,印刷工人要从原材料入手,控制原始硅片的厚度。第二针对印刷铝浆太厚造成的电池片翘曲,印刷工人要根据太阳能电池片的实际应用需求控制铝浆的重量,一般第一道印刷工序的铝浆重量每瓶1 kg,搅拌时间为24 h;第二道印刷工序的铝浆重量每瓶2 kg,搅拌时间为1 h;第三道印刷工序铝浆每瓶2 kg,搅拌时间12 h。第三,针对烧结温度过高造成的电池片翘曲,印刷工人要严格把控烧结炉4、5、6、7 区的烧结温度,温度范围控制在250 ℃~350 ℃之间。第四,针对烧结炉冷却区冷却效果不好造成的电池片弯曲,印刷工人要及时查看风扇情况,是否由于风扇的破损而导致烧结炉中温度过高,核定进出水温,控制进水压力和出水压力都在4 pa~6 pa 之间。

3.8 堵网

在丝网印刷工艺中,堵网故障时常发生。其造成堵网故障的原因分为五类:第一类车间温度不稳定,导致浆料流动性变差;第二类未及时清理网版,造成网版上尘土附着较多;第三类印刷压力过大,导致刮条弯曲;第四类印刷间隙过小;第五类浆料颗粒过大。

针对以上故障原因的处理方法,第一要严格控制车间的温度和湿度,将温度恒定在23 ℃±2 ℃,湿度恒定60%±5%,从而保证浆料的流动性。第二要以星期为阶段,用松油醇擦拭网版,在确保网版干净后再将其投入印刷使用。第三,要根据刮刀的速度核定刮刀的压力上限,例如当刮刀速度达到190 mm/s 时,压力上限控制在75 N;当刮刀速度在400 mm/s~430 mm/s 时,压力上限控制在85 N。第四要合理控制印刷间隙,印刷间隙范围为2 mm~6 mm。第五要保证浆料有充足的搅拌时间,搅拌时间要在24 h 以上。

4 结语

综上所述,丝网印刷是制作太阳能电池片的主要工艺,也是太阳能电池片的工艺管理核心。笔者通过在某光伏科技有限公司的实地走访调查和与技术人员深度沟通交流,发现现阶段在太阳能电池片丝网印刷中易出现虚印、断线、漏浆、针孔、粗线等故障问题,通过对丝网印刷工艺原理的深入研究,根据故障类型给予了针对性的解决方法,以期通过本文的技术研究优化太阳能电池片中丝网印刷工艺质量。