公路隧道路面铺筑温拌阻燃沥青施工技术应用探讨

王彭飞 肖兴民 李坤霖

(山东宇通路桥集团有限公司,山东 东营 257300)

一、原材料

某公路隧道试验段石灰岩含量较高,为降低运输成本,采用就地取材的方式,粗细集料主要选用石灰岩碎石料,填料则选用石灰岩矿粉。粗集料吸水率0.282%,毛体积密度相对值2.661,表观密度相对值2.654,针片状颗粒含量13.4%,压碎值20.3%;细集料毛体积密度相对值2.706,表观密度相对值2.694,砂当量72%,吸水率0.24%;矿粉塑性指数3.2%,亲水系数0.4,实际含水量0.1%,表观密度2.675t/m³,以上性能参数取值均符合规范要求。

该公路路面试验段采用粒径10μm以内、密度2g/cm³~2.4g/cm³、分解温度至少280℃的白色粉末状FR3型阻燃剂。使用熔融型白色小圆球状有机沥青降黏温拌剂,熔点115℃,闪点294℃,密度0.94g/cm³且不溶于水。

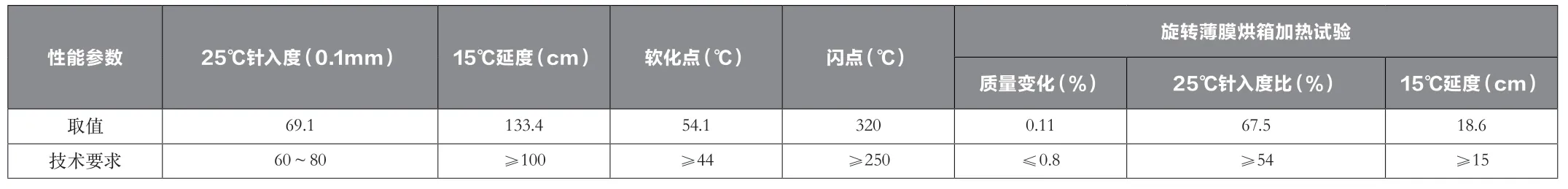

该公路隧道路面温拌阻燃沥青混合料采用AH-70基质沥青,其性能参数取值如表1所示。

表1 基质沥青性能参数

二、施工工艺

在公路隧道路面温拌阻燃沥青混合料拌制前必须按设计配合比掺加温拌剂和阻燃剂,其余施工工艺基本和普通沥青混合料一致。在施工准备阶段必须全面检查拟用施工机械设备性能:温拌阻燃沥青混合料拌制备需要1台沥青混合料拌和楼,单幅摊铺需同时配备两台摊铺机及混合料运料车若干,摊铺完成后的碾压施工需配备两台13t以上光轮压路机及3台~4台重型轮胎压路机。

(一)阻燃沥青混合料制备

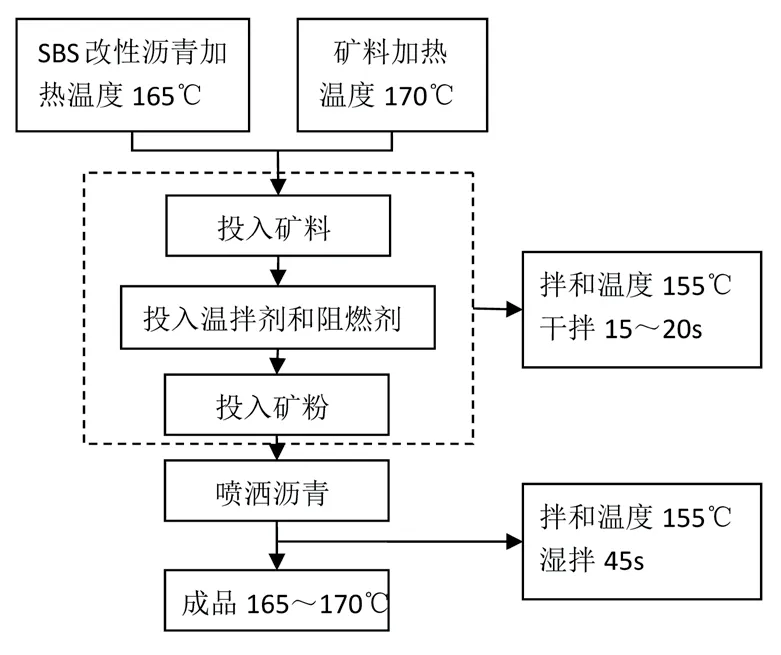

在制备温拌阻燃沥青混合料前应先将基质沥青加热至130℃并恒温30min,以确保沥青中水分充分脱去,此后将沥青升温至150℃~160℃再按设计比掺加阻燃剂,持续搅拌30min,使阻燃剂和沥青材料充分混合。根据试拌结果进行温拌阻燃沥青混合料拌和时间的控制,并保证集料被沥青材料完全裹覆。为确保沥青材料和外掺剂充分反应,阻燃沥青混合料拌和时间应比普通沥青混合料拌和时间长[2]。根据试验结果,阻燃沥青混合料干拌及湿拌时间应比普通沥青混合料分别延长5s~10s和10s,故阻燃沥青混合料总拌和时间应为60s~65s;温拌阻燃沥青混合料的施工温度应比普通沥青混合料低25℃左右,拌和过程如图1所示。

图1 温拌阻燃沥青混合料拌和过程

(二)阻燃沥青混合料运输

该公路隧道路面铺筑所用温拌阻燃沥青混合料规模较大,故应通过15t以上自卸车辆运输,并在运料前通过插入式温度计进行温拌阻燃沥青混合料出厂温度的检测,确保将温度控制在165℃~170℃,在混合料上覆盖帆布和厚棉被保温防尘。为保证混合料运抵施工现场后温度降幅不超过5℃,运输时间和运输距离应不超过1h和40km;为使摊铺施工过程连续进行,摊铺机前所停置的卸料车不应少于5辆。待运料车抵达摊铺位置后还应测量一次温拌阻燃沥青混合料温度,确保温度在160℃以上。

(三)摊铺及碾压

温拌阻燃沥青混合料摊铺施工前必须将黏层油均匀洒布于清理后的下承层,预热摊铺机,待熨平板温度上升至100℃后由两台摊铺机间隔10m~20m同步摊铺施工。摊铺温度应不低于沥青混合料出厂温度,摊铺过程应按2m/min~6m/min的速度匀速不间断进行。

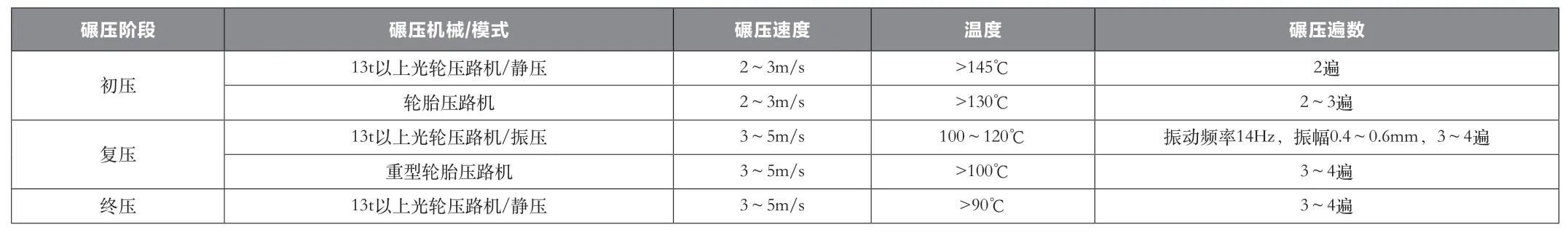

该公路隧道路面温拌阻燃沥青混合料碾应压按初压、复压和终压3个阶段进行,各阶段碾压参数及温度控制要求如表2所示。为减少混合料热量的损失,应按照不超过100m的距离紧跟摊铺机进行初步碾压,先通过13t以上光轮压路机按照2m/s~3m/s的速度静压两遍,再采用轮胎压路机按同样速度碾压2遍~3遍。复压阶段采用13t以上光轮压路机按3m/s~5m/s的速度、14Hz的振动频率和0.4mm~0.6mm的振幅振动碾压3遍~4遍,考虑到温拌阻燃沥青混合料抗压性能不良,还必须在复压阶段通过重型轮胎压路机揉搓碾压[3],以增强混合料面层的密水性。

表2 碾压阶段速度及温度控制要求

对于压路机无法到达的边缘、角落等区域,应结合手扶夯板或小型振动压路机趁热碾压,避免温度降低而影响混合料压实度。碾压结束后压实度应至少为96%,孔隙率达到3%~5%。碾压后的路面自然冷却至50℃以下后开放交通,并在24h内禁止5t以上车辆通行,行车速度也应控制在20km/h以内。

三、结语

通过在沥青混合料中掺加阻燃剂和温拌剂,能有效阻隔沥青混凝土材料热反应过程及燃烧过程,避免火灾的发生和发展。该公路隧道路面铺筑温拌阻燃沥青混凝土施工结束后运行至今已有两年时间,期间虽有几次油罐车碰撞、侧翻起火事故,但是火势均在短时间内被阻隔和扑灭,并未形成大规模火灾和人员伤害。