耐高温高盐钻井液润滑剂的研制与性能评价

王宗轮,孙金声,2,刘敬平,吕开河,邵子桦,张宪法

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2.中国石油集团工程技术研究院有限公司,北京 102206)

随着深层超深层油气的勘探开发,深井及超深井钻井过程中的高扭矩和高摩阻成为影响钻井安全和钻速的关键问题之一[1–4],这对钻井液的高温高盐下的润滑性提出了重大的挑战[5–7]。提高钻井液的润滑性方式主要是通过向钻井液中加入润滑剂[8]。钻井液润滑剂可分为2类:固体润滑剂和液体润滑剂[9–10]。固体润滑剂容易影响固相控制,且易伤害储层,因此使用受到一定的限制。相比固体润滑剂,液体润滑剂在油田中应用更为广泛。液体润滑剂按照其主要成分可分为矿物油[11–12]、聚α烯烃[13–14]、脂肪酸酯[15–16]、磷酸酯[17–18]和烷基糖苷[19]等类别[20–21]。其中,矿物油类润滑剂耐温、耐盐性能较好,但其毒性较大,生物降解性差,荧光级别高;而聚α烯烃、磷酸酯等液体润滑剂则存在润滑持效性差、极压膜强度低、抗温抗盐性能差和对环境影响较大等问题,难以满足深层油气的高效开发需求。因此迫切需要研制一种适用于高磨阻扭矩、高温高盐地层的环保型钻井液润滑剂。有机硼酸酯具有无毒、润滑性好、减摩抗磨性优良的特点[22–25],成为近年来绿色润滑油添加剂的研究热点之一,在钻井液中也显示出了优异的润滑性能[26–29]。将以硼酸为原料,与长链脂肪酸、多元醇等反应,研制出耐温耐盐且环保的有机硼酸酯类钻井液润滑剂SOB。

1 润滑剂SOB的制备

在装有回流冷凝器、搅拌器的四颈烧瓶中加入山梨糖醇,升温至160 ℃,加入适量的硼酸,通入氮气后反应3 h;待反应结束后,加入油酸与氢氧化钠,升温至200 ℃,反应至2.5 h,冷却得琥珀色黏稠油状液体即为环保型抗高温高盐润滑剂SOB。

2 润滑剂综合性能评价

2.1 润滑性能

采用EP-B型极限压力润滑仪和NF-A 泥饼黏附系数测定仪参照中国石油企业标准Q/SY 17088—2016《钻井液用液体润滑剂技术规范》评价了润滑剂SOB在基浆中的润滑系数和泥饼黏附系数。

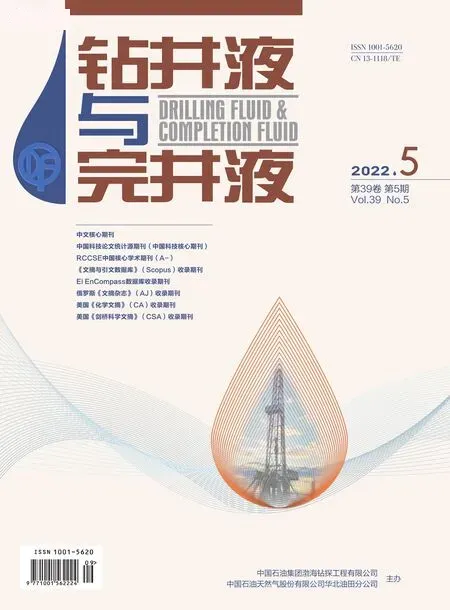

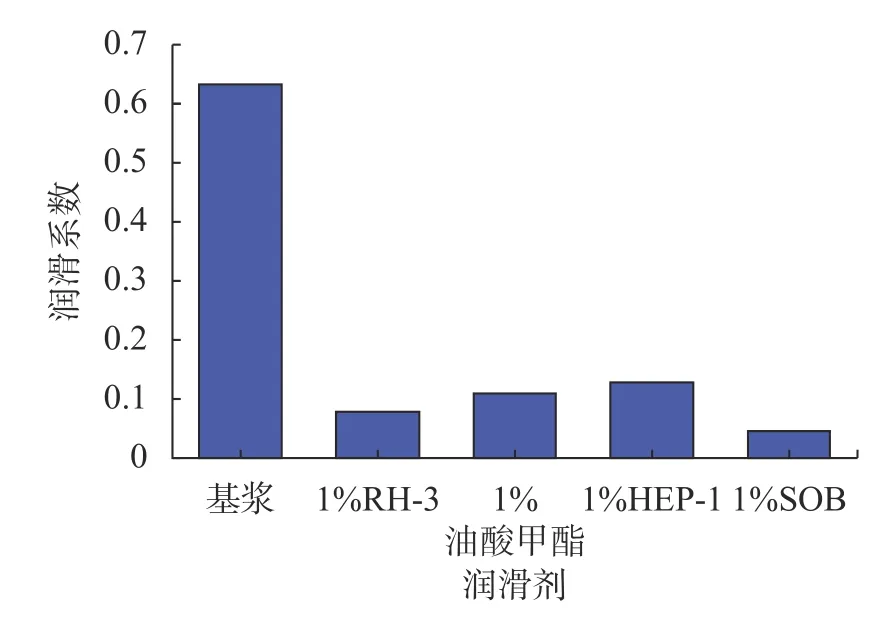

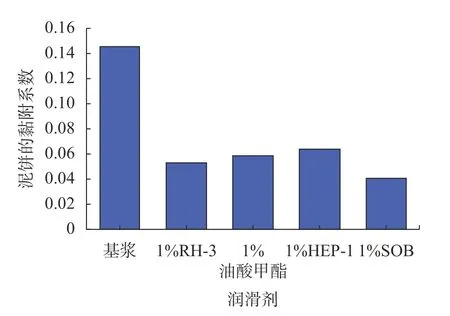

图1为5.0%基浆中加入不同润滑剂的润滑系数,5.0%基浆的润滑系数高达0.631,加入润滑剂1%RH-3、油酸甲酯和HEP-1后,基浆的润滑系数分别降至0.078、0.110和0.128;而加入1%SOB后,基浆的润滑系数降至0.046,所以SOB表现出了更优异的润滑性能。润滑剂SOB浓度对基浆润滑系数的影响如图2所示。可以看出,随着润滑剂SOB浓度的增大,基浆润滑系数逐渐降低。泥饼黏附系数也表现了同样的规律见图3。

图1 不同润滑剂对基浆润滑系数的影响

图2 SOB浓度对基浆润滑系数的影响

图3 不同润滑剂对5%基浆泥饼黏附系数的影响

如图3所示,5%基浆的泥饼黏附系数为0.145,加入润滑剂后,泥饼的黏附系数显著降低;加入1%RH-3、油酸甲酯和HEP-1的泥饼黏附系数分别降至0.0526、0.0582、0.0635;而加入1%SOB后,泥饼的黏附系数降至0.0405,SOB表现出了更好的润滑性。综上所述,SOB的润滑效果要优于目前常用的润滑剂,这可能是因为润滑剂能够吸附在金属表面形成吸附膜,从而降低了摩阻。

2.2 润滑持效性

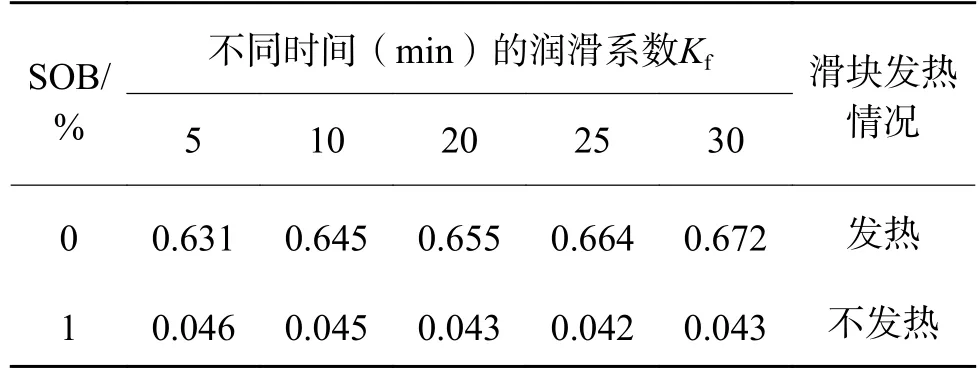

用EP-B极压润滑仪测定了基浆中加入1%SOB前后不同极压摩擦时间的润滑系数,来评价其润滑的持效性,结果见表1。

表1 SOB对基浆极压摩擦不同时间的润滑系数的影响

从表1可以看出,不加SOB时,随着极压摩擦时间的增加,基浆的润滑系数不断上升,滑块发热,当加入1%SOB后,基浆的润滑系数大幅下降,且随着极压时间的增长而略有下降,滑块不发热,表明SOB在金属表面所形成的极压润滑膜强度高,润滑持效性好。

2.3 抗温性能

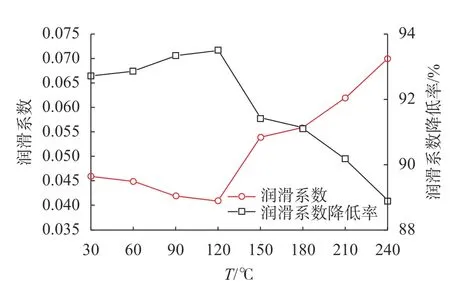

使用EP-B型极限压力润滑仪测试了不同温度下老化16 h后加入SOB的基浆润滑性来评价其抗温性能,并将其与RH-3、油酸甲酯和HEP-1进行对比,如图4所示。

图4 温度对润滑剂SOB润滑性能的影响

由图4可用看出,当老化温度小于120 ℃时,随温度的升高,加入1%SOB的基浆润滑系数降低率从92.7%升高至93.6%;老化温度超过120 ℃之后,随着老化温度的升高,润滑系数降低率开始下降,老化温度升高至210 ℃时,润滑系数降低率仍保持在90.2%;而在210 ℃老化后加入润滑剂RH-3、油酸甲酯和HEP-1的基浆润滑系数降低率分别为79.5%,78.3%和77.7%(见图5),这表明润滑剂SOB的抗温性能要优于RH-3、油酸甲酯和HEP-1,而且当老化温度继续增加到240 ℃时,加入SOB的基浆润滑系数降低率仍保持在88.9%,表现出了出色的抗温性能。

图5 210 ℃老化后不同润滑剂的润滑性能

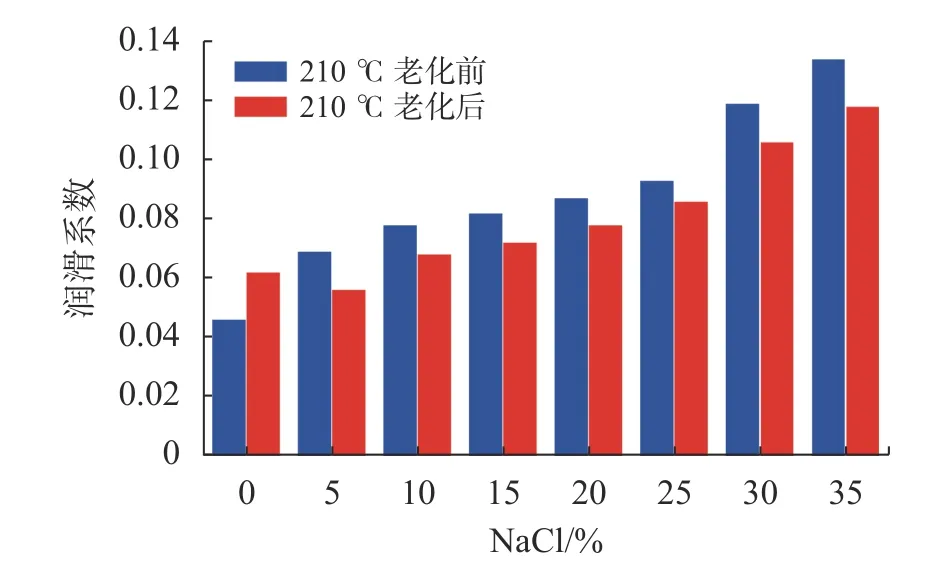

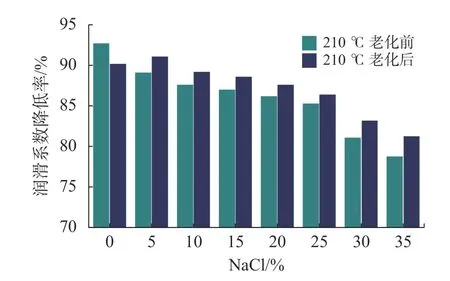

2.4 抗盐性能

为了评价SOB的抗盐性能,测试了210 ℃老化后不同NaCl浓度下加入1%SOB的基浆润滑系数,并与RH-3、油酸甲酯和HEP-1进行对比,见图6、图7。可以看出,随着NaCl浓度的升高,老化前后加入1%SOB的基浆润滑系数有所升高,但整体仍保持在较低水平,当NaCl浓度增加到35%时,老化后润滑系数降低率仍保持在81.3%,表现出了出色的抗盐性能。

图6 不同NaCl浓度下润滑剂SOB的润滑系数

图7 不同NaCl浓度下润滑剂SOB的润滑系数降低率

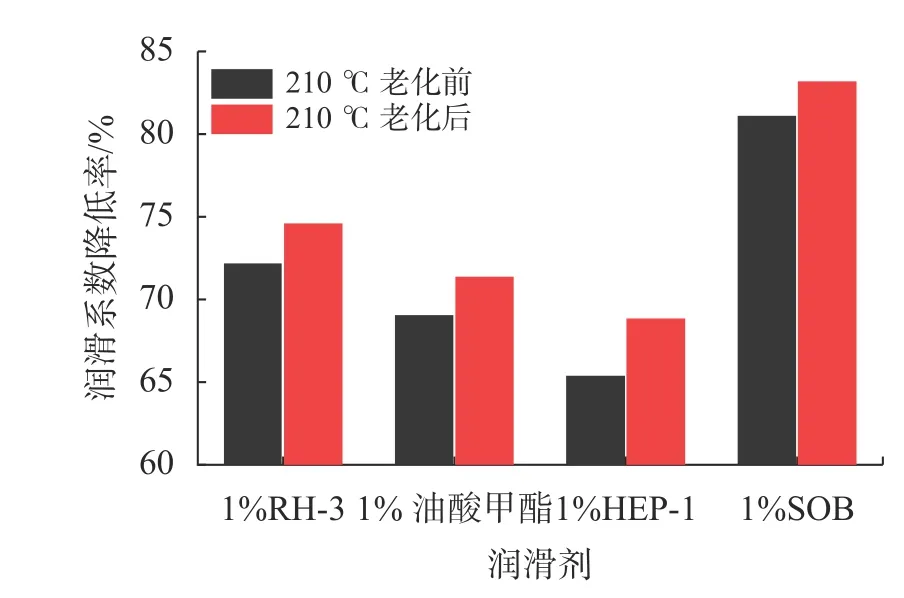

图8为不同润滑剂在30%NaCl下210 ℃老化前后的润滑系数降低率。从图8可以看出,加入RH-3、油酸甲酯和HEP-1的基浆老化后润滑系数降低率分别为74.6%、71.4%、68.9%,而加入SOB的基浆的润滑系数降低率为83.2%,表明SOB相比RH-3、油酸甲酯和HEP-1具有更好的抗盐性能。综上,SOB在高温高盐情况下仍能保持良好的润滑性能,抗温抗盐性能良好。

图8 30%NaCl下不同润滑剂的润滑系数降低率

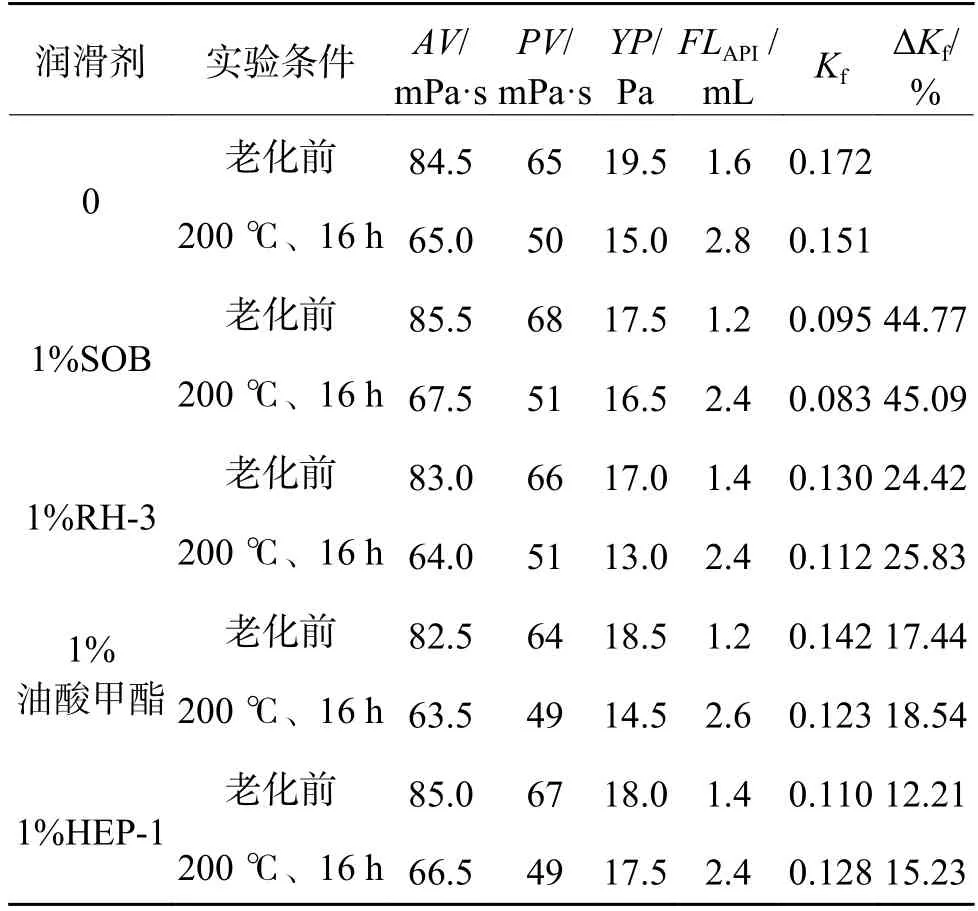

2.5 SOB对钻井液性能的影响

在基浆中加入1%SOB,研究其在150、180和210 ℃老化前后对基浆性能的影响。由表2可见,加入SOB前后基浆的黏度均略有增大,但增幅较小,所以SOB对基浆的流变性能影响较小;而且加入SOB后,基浆滤失量减小,所以SOB还能够改善基浆的滤失造壁性。

表2 润滑剂SOB对基浆性能的影响

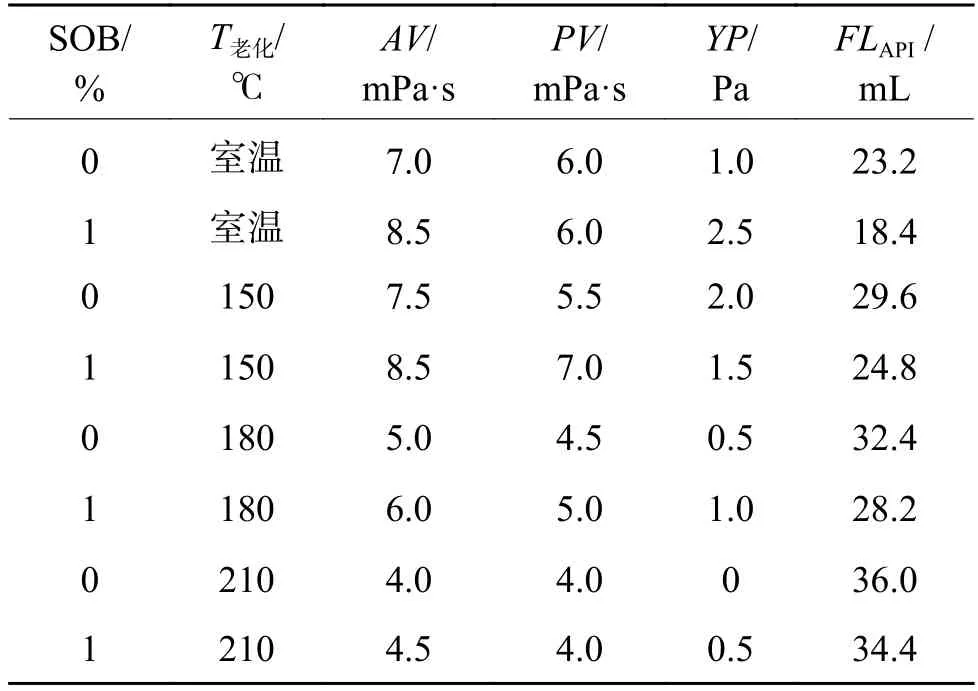

分别测试1%SOB、1%RH-3、1%油酸甲酯和1%HEP-1在200 ℃老化前后对高密度钻井液性能的影响,结果见表3。钻井液配方为:400 mL清水+4%膨润土+0.35%碳酸钠+0.1%FA-367+2%DSP-1+2%SPNH+1%FT+2%NP-1+30%NaCl+重晶石,密度为2.05 g/cm3。

表3 高温高盐条件下润滑剂对高密度钻井液性能的影响

由表3可知,200 ℃老化后,加入1%SOB前后钻井液的性能变化不大,滤失量降低,说明SOB不影响钻井液的流变性、能够降低钻井液的滤失量。由润滑系数降低率数据可以看出,SOB具有最优的润滑性。实验结果表明,润滑剂SOB在高密度钻井液体系中配伍性良好,能够提高钻井液的润滑性能。

3 SOB润滑机理分析

3.1 吸附实验

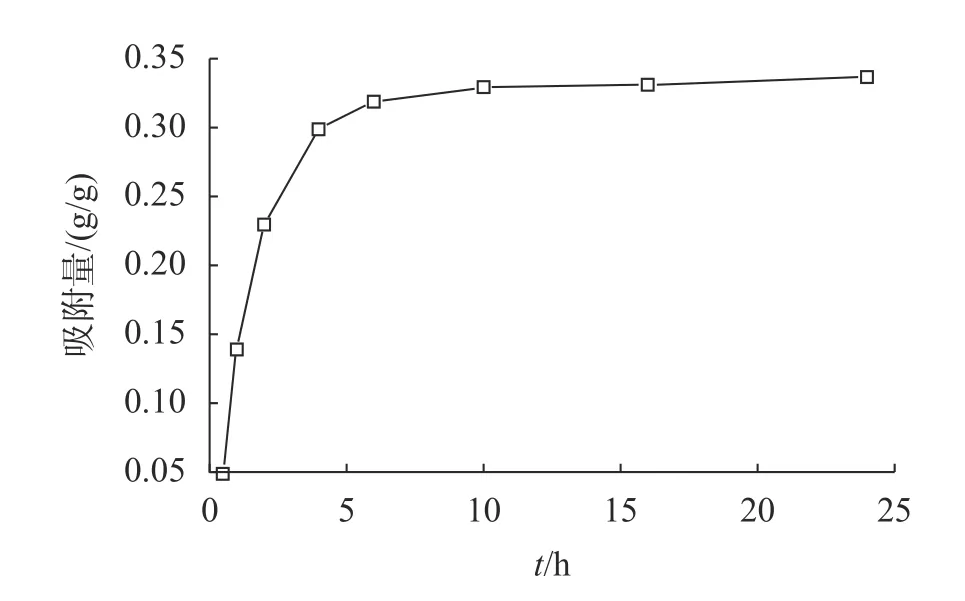

吸附量能反映润滑剂与钻具之间的相互作用。润滑剂在钻具上的吸附量越大,润滑剂的润滑效果越好。因此,实验将钢片置于润滑剂溶液中模拟润滑剂在钻具上的吸附,用可见分光光度计测定润滑剂在钢片上的吸附量,吸附时间为24 h,测试结果见图9和图10。

图9 润滑剂吸附量随吸附时间的变化曲线

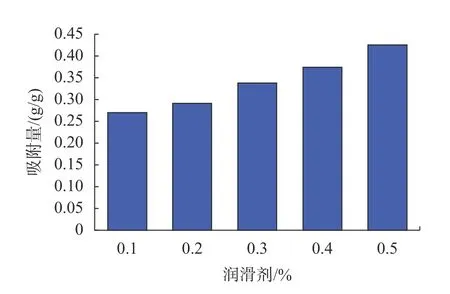

图10 吸附量随润滑剂浓度的变化

如图9所示,在0.3%SOB溶液中,润滑剂在钢片上的吸附量在0~6 h内迅速增加,24 h后达到0.338 g/g。图10表明了吸附量随润滑剂浓度的变化规律,当润滑剂浓度从0.1%增加至0.5%时,润滑剂在钢片上的吸附量从0.27 g/g增加至0.425 g/g,因此,浓度的增加将增强润滑剂对钢片的润滑作用,这与润滑系数实验中的结果一致。吸附实验表明,润滑剂能够在钢片表面有效吸附,形成吸附膜,从而防止钻具与井壁两摩擦面的直接接触,大幅降低其润滑系数,达到减少磨损、降低摩阻的目的。

3.2 接触角分析

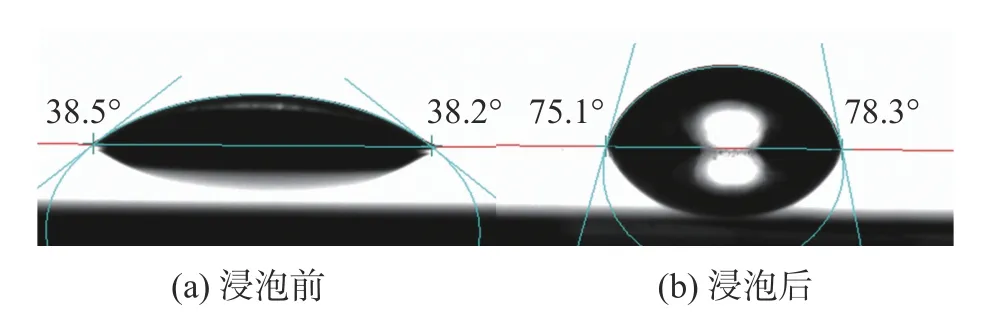

润滑剂能够在钢片表面吸附,形成吸附膜,从而防止钻具与井壁两摩擦面的直接接触,大幅降低其润滑系数,达到减少磨损、降低摩阻的目的。润滑剂SOB的分子结构一端为极性基团能够吸附在钻具表面,而另一端为非极性疏水基团,游离于钻井液中,所以SOB会对钻具的疏水产生影响。因此通过测试钢片在润滑剂溶液浸泡前后的接触角变化可以分析润滑剂在金属表面的吸附性能。图11为钢片浸泡润滑剂溶液前后的接触角。

图11 钢片在润滑剂溶液中浸泡前后的接触角

由图11可知,经润滑剂SOB浸泡后,钢片的接触角由38.2°增大至78.3°,疏水性显著增强,说明SOB在钢片表面形成了疏水性吸附膜。这主要是因为其分子结构上富含的羟基和酯基等基团,吸附能力强,能够在金属等表面形成吸附膜,其较长的疏水烷烃链向外排列形成较厚的润滑层,使金属与金属、金属与岩石的直接接触变成了润滑膜之间的接触,从而降低了润滑系数,达到润滑的作用。

3.3 润滑机理分析

润滑剂SOB分子中酯基、羟基等极性基团能够在硅酸盐矿物或金属表面吸附,其较长的疏水烷烃链向外排列形成较厚的物理吸附膜,使金属与金属、金属与岩石的直接接触变成了润滑膜之间的接触,大幅降低了润滑系数,达到减少磨损、降低摩阻的目的。当温度升高时,SOB润滑剂中的硼酸基团在一定压力下与钻具表面的金属原子发生化学反应,形成牢固的无机物膜。而这种无机物膜熔点高、对盐不敏感,剪切强度低,能够牢固连结在金属表面,在高温高盐下能够有效保护金属表面不致发生黏着磨损,而且在摩擦过程中,化学反应膜被磨去后能够迅速生成新的无机物膜,从而能够达到长效润滑的目的。

4 结论

1.以硼酸为原料,与长链脂肪酸、多元醇等反应,研制出抗高温抗盐的有机硼酸酯类钻井液润滑剂SOB,该润滑剂在高温高盐下具有良好的润滑性能。在5%基浆中加入1%润滑剂SOB后,润滑系数降低率为92.7%,泥饼的黏附系数降低至0.0405,极压润滑持效性强;210 ℃下润滑系数降低率保持在90.2%;210 ℃、35%NaCl下,5%基浆润滑系数降低率保持在81.3%。

2.高温高盐下润滑剂SOB可以改善高密度钻井液体系的润滑性能。高温高盐条件下,加入

SOB的高密度钻井液的润滑系数降低率为45.09%,相比润滑剂RH-3、油酸甲酯和HEP-1分别提高19.26%、26.55%和29.86%。且SOB对不影响钻井液的流变性,降低钻井液的滤失性,是一种优良的水基钻井液润滑剂。

3.润滑剂SOB能够快速吸附在钻具表面,形成一层疏水性好、强度高的物理吸附膜,同时在高温极压环境下,SOB分子中的硼酸基团能够与钻具表面的金属发生化学反应,形成对盐不敏感的无机物膜,从而在高温高盐条件下仍能够使钻具与钻具、钻具与井壁之间的直接摩擦变成与润滑膜的摩擦,显著降低润滑系数,起到良好的润滑作用。