一种基于复杂环境下的机载空气增压装置性能测试系统

李玲,林和平,宋静,王柯,曾永,汪俊梅(广州广电计量检测股份有限公,广州 510000)

引言

目前针对机载空气增压装置更多的还是从产品设计角度,对相关功能性能指标的实现进行研发设计,但如何在高压、低压、高温、低温、高湿等复杂环境下对空气增压装置的功能性能指标,如:排气压力、过滤性能、充气速率、散热性能、流体阻力等技术参数进行测试验证,还未查到有相关研究及实物模型。

由于战机执行飞行任务环境复杂,那么要验证安装于战机的空气增压装置在复杂工况环境下的性能指标、寿命、可靠性等方面是否满足要求,需要设计制造出一套测试系统进行测试验证。新型空气增压装置采用先进技术及材料,后续会运用于多型号军机、民机等,具有较大市场前景。鉴于此,基于复杂环境下的机载空气增压装置性能测试系统的开发,可填补该产品在复杂环境下的功能性能测试技术空白。

1 空气增压装置

空气增压装置是一种新型的充、补气增压装置,主要运用于战机信息支援控制空气能源系统中,安装于飞机左后设备舱内,为飞机空气能源系统提供所需的高压压缩空气,以提高效能,每台战机安装1套。空气增压装置在复杂运行环境下的性能优劣对战机的作战效能起着决定性作用,所以空气增压装置在各类复杂环境条件下的功能性能稳定性、可靠性尤为重要。空气增压装置功能性能指标要求如表1所示,工作工况如表2所示。

表1 空气增压装置功能性能指标

表2 空气增压装置工作工况

2 方案设计

空气增压装置测试系统设计主要由3个分系统组成:进气控制系统、冷却系统、数据采集测量系统,各分系统设计原理如下:

2.1 空气增压装置不同工况环境条件下进气控制系统方案设计原理

空气增压装置在不同工况条件工作时进气要求,建立自然、高压、低压、低温、高温、振动环境进气模型,确保进气系统在供气压力(40~350)kPa(绝压)稳定可调,供气流量不小于120 SL/min,采集压力传感器信号反馈数据,自动调节抽压装置控制进气压力大小,根据设定的目标压力值自动调节储气装置压力。

2.2 冷却系统设计原理

空气增压装置在制气过程中会产生大量的热量,对该装置的正常工作有影响,所以配置满足机上环境散热条件的冷却系统,通过冷却系统将空气增压装置工作时产生的热量带走,做到系统有效的热交换。空气增压装置散热功率大于2 kw,经设计计算:冷却系统循环冷却液压力(1±0.02)MPa可调、流量(5±0.5)L可调、散热能力大于7.5 kw,在(5~35)℃任一温度点恒定控温,采用航空65#冷却液作为循环散热介质,温度传感器和压力传感器反馈信号,自动调节控制液冷系统相关参数配置。

2.3 数据采集、测量系统设计原理

数据采集控制部分主要由工业专用微处理器、A/D转换器、只读存储器ROM、随机存贮器RAM、显示控制器、液晶显示器、键盘控制器、报警电路、时钟电路等部分组成,以单片微处理器为核心,对各种数据进行采集和处理,被记录数据可送至随机存贮器RAM上存贮,或送至液晶显示屏上显示。

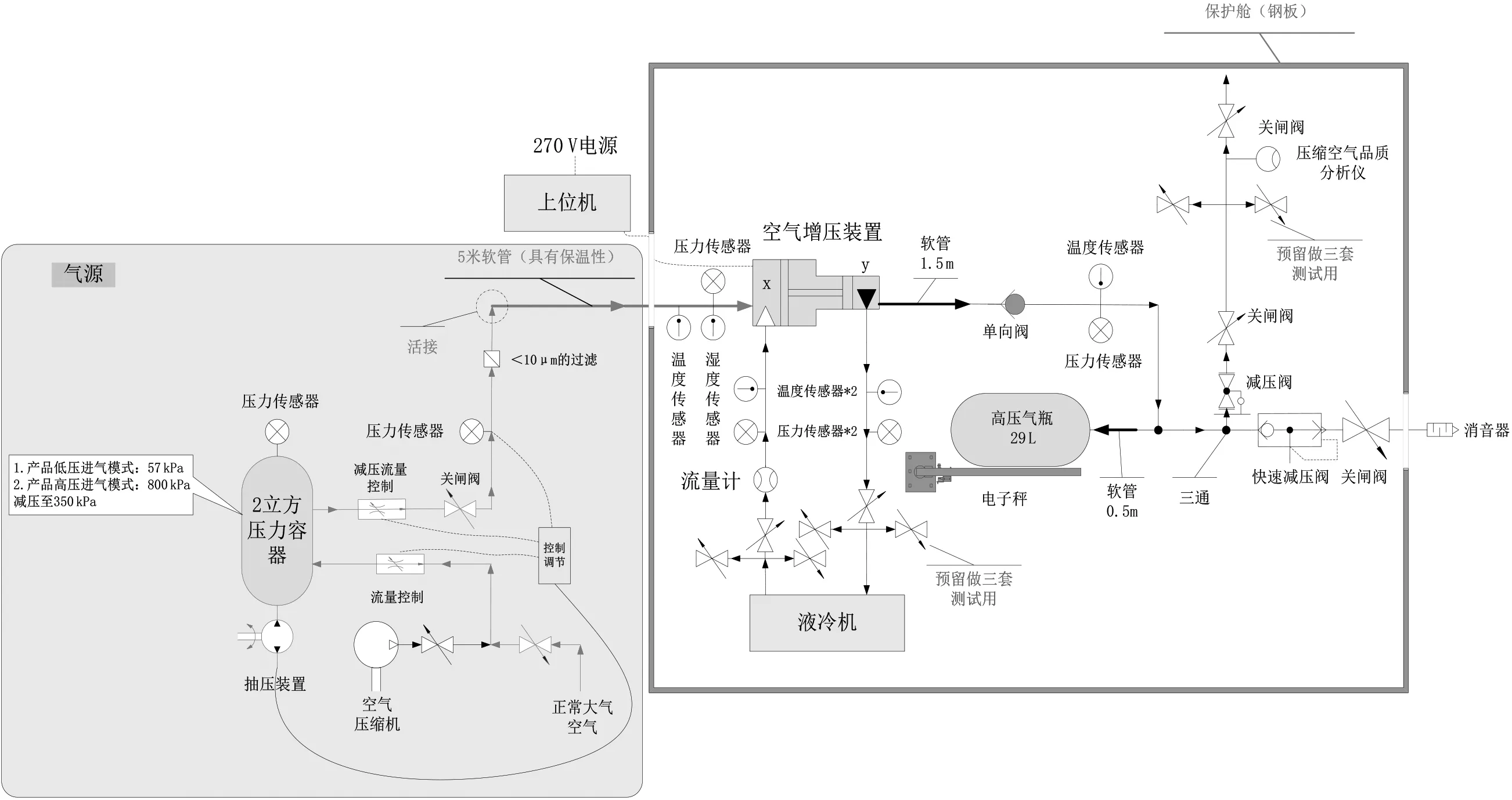

通过相关传感器信号反馈控制及各类阀门的自动化控制设计,实时采集、记录空气增压装置的进气流量、进气湿度、进气压力、冷却液流量、冷却液压力、冷却液温度、出气流量、出气湿度、出气压力等参数,验证测试系统控制逻辑是否满足空气增压装置功能性能指标测试需求,同时高压气瓶中压力达到35 MPa时,通过减压模块设计,将压力减压至0.4 MPa,安全有效测量出口空气品质空气增压装置测试系统硬件设计图见图1。

图1 空气增压装置测试系统硬件设计图

3 方案实现

空气增压装置性能测试系统实现方法步骤如下:

1)基于环境试验技术、空气压力控制理论,提出高压、低压、高温、低温环境条件下进气条件模拟方法;

2)针对不同的环境条件,分别建立不同的环境条件下进气模型;

3)分别采用自动化控制技术(PLC)、制冷控制技术、空气压力控制技术等对测试系统的冷却、压力控制、数据采集分析、自动控制系统进行设计方法研究,并通过技术指标验证其可靠性和稳定性。

3.1 具体解决的方法和途径

3.1.1 不同环境工况条件下进气控制系统设计

1)自然进气

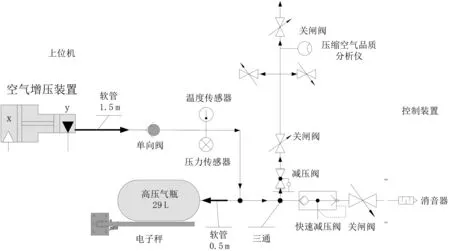

空气增压装置进气软管不与气源系统连接,软管暴露空气中,空气增压装置工作,软管上传感器监测进气温度、进气湿度、进气压力数据,在自然进气环境下测试空气增压装置相关性能指标(结合数据采集、测量系统),原理设计图见图2。

2)高压进气

空气增压装置进气软管与气源系统连接,启动空气压缩机对2立方压力容器进行供压,至压力容器压力达到(600~800)kPa, 通过减压流量控制阀进行调节,调节气源出口压力至350 kPa(绝压),启动空气增压装置在高压进气环境下工作,并测试空气增压装置相关性能指标(结合数据采集、测量系统),原理设计图见图2。

3)低压进气

空气增压装置进气软管与气源系统连接,设定抽压装置控制器压力参数为57 kPa(绝压),启动抽压装置,当压力达到57 kPa时,打开正常大气阀门,自动抽压装置调节压力平衡在57 kPa,启动空气增压装置在低压进气环境下工作,并测试空气增压装置相关性能指标,原理设计图见图2。

图2 自然、高压、低压环境进气系统设计图

4)低温进气

空气增压装置和进气软管放入高低温试验箱中,将试验箱温度设定为-55 ℃,空气增压装置在-55 ℃环境下贮存[3],贮存时间为技术要求时间或达到温度稳定时间,启动空气增压装置前,启动液冷系统工作10 min,空气增压装置在低温进气环境下工作,并测试空气增压装置相关性能指标(结合数据采集、测量系统),原理设计图见图3。

5)高湿进气

进气软管末端放入高低温湿热试验箱中,空气增压装置放置于试验箱外,将试验箱温度设定为40 ℃、湿度60 %RH[4],试验箱温度湿度稳定后,启动空气增压装置,空气增压装置在吸入高湿空气下工作,并测试空气增压装置相关性能指标(结合数据采集、测量系统),原理设计图见图3。

6)高温进气

空气增压装置和进气软管末端分别放入两个高低温试验箱中,将空气增压装置所在试验箱温度设定为70 ℃,进气软管末端所在试验箱温度设定为60 ℃,空气增压装置在70 ℃环境下贮存[2],贮存时间为技术要求时间或达到温度稳定时间,启动空气增压装置,空气增压装置在低温进气环境下工作,并测试空气增压装置相关性能指标(结合数据采集、测量系统),原理设计图见图3。

图3 高湿、高温、低温环境进气系统设计图

3.1.2 冷却控制系统设计

将液冷系统的出液口与空气增压装置进液口连接,液冷系统的回液口与空气增压装置出液口连接,设定液冷系统温度为25 ℃,通过进液压力传感器与回液流量计传感器数据,调节液冷系统供压及供流,调节冷却液压力达到(1±0.02)MPa,调节冷却液流量达到(5±0.5)L,在空气增压装置工作的情况下,检测进出液温度值、流量数据、压力值,计量空气增压装置散热量,散热量=冷却液流量×冷却液热容×(液冷出口温度—液冷入口温度)[1],空气增压装置流阻=液冷入口压力-液冷出口压力-管路固有流阻,原理设计图见图4。

图4 冷却控制系统原理设计图

3.1.3 数据采集、测量系统设计

采集空气增压装置进气控制系统的容器压力、减压阀压力值,靠近空气增压装置进气口的气体温度、气体湿度、气体压力,采集空气增压装置冷却系统的供液管路温度值、压力值,回液管路的温度值、压力值、流量值,采集以上数据做空气增压装置散热量、流阻的计算。

采集空气增压装置出气口相关性能指标数据,测量出气口气体温度是否满足设计要求,空气增压装置启动工作时电流自动开始计时,29 L气瓶充满至35 MPa,空气增压装置停止工作,通过采集29 L气瓶初始质量和结束质量,计算出空气增压装置平均充气速率, 检测空气增压装置制气品质步骤:先调节减压模块将35 MPa压缩气体减压至0.4 MPa,再接入压缩空气品质分析仪进行气体湿度和含油量的检测。

测量系统中的自动化控制:使用传感器自动控制空气增压装置制满气体停机,气体品质测量减压模块开关使用远控电磁阀通断,35 MPa高压气瓶排空,使用远控电磁阀通断控制减压阀排空气体。 数据采集、测量系统原理设计图见图5。

图5 数据采集、测量系统原理设计图

4 关键技术及难点

1)不同工况环境下的进气系统的设计、控制。采用自动化控制等相关技术,设计环境进气模拟系统,建立自然、高压、低压、低温、高温、振动环境进气模型,自动调节进气模拟系统压力。

2)冷却系统设计。针对空气增压装置制气过程中频繁启停、高压段制气功率的变化,空气增压装置散热功率2 kw浮动,设计出可自动恒温恒压的冷却系统。

3)性能数据指标测量与数据采集系统设计。在空气增压装置制气过程中,通过相关传感器信号反馈控制及各类阀门的自动化控制设计,实时采集、记录数据,能有效测量出空气增压装置制气过程中相关性能参数。

5 应用

本项目从工程应用的角度出发,进行了工程技术研究, 进气控制系统解决了为空气增压装置提供自然、高压、低压气源问题,能够控制供气压力为(40~350)kPa(绝压),供气流量≥120 SL/min,在自然进气控制系统的基础上,改变进气温度与湿度,为空气增压装置提供低温、高温、高湿气源;在以上进气控制系统环境下,结合“冷却系统”、“数据采集、测量系统”测量空气增压装置排气压力、过滤性能、充气速率、散热性能、流体阻力、出气口气体品质等功能性能技术指标检测。

冷却系统模拟机载液冷环境,针对空气增压装置制气过程中频繁启停、高压段制气功率的变化,对应解决自动恒温恒压问题,空气增压装置接入冷却系统后,控制冷却液压力(1±0.02)MPa、流量(5±0.5)L、液冷温度恒定在25 ℃,热交换走空气增压装置约2 kW热耗,结合“数据采集、测量系统”测量空气增压装置排气压力、过滤性能、充气速率、散热性能、流体阻力、出气口气体品质等功能性能技术指标检测。

数据采集、测量系统解决了测试系统的数据采集及阀门组件控制,实时采集、记录空气增压装置的进气流量、进气湿度、进气压力、冷却液流量、冷却液压力、冷却液温度、出气流量、出气湿度、出气压力等参数,在测量35 MPa高压气瓶中空气品质时,通过减压至0.4 MPa,再接入测量仪器,解决了高压空气品质测量问题,结合“冷却系统”、“数据采集、测量系统”测量空气增压装置排气压力、过滤性能、充气速率、散热性能、流体阻力、出气口气体品质等功能性能技术指标检测。

6 结论

本文提出的基于复杂环境下的机载空气增压装置性能测试系统能够对当前某机型用空气增压装置在低压、高压、高湿、高温、低温等多种环境条件下,能够接受上位机控制,按设计控制律实现空气增压装置电机的启动、稳定运转和停止,能够通过上位机实时直接或间接读取其工作时的出口气体温度、压力和电机转速;能够实时测试出高压气瓶内压力大小及重量,能够测量空气增压装置出气口气体品质(湿度、含油量),能够测试出冷却液入口和出口压力值,由此得出其流体阻力,满足空气增压装置在复杂环境下的功能性能指标测试要求,具备验证其可靠性和稳定性的作用。