一种机载风冷综合化机架结构设计及分析

汤曹勇

(中国电子科技集团公司第十研究所,成都 610036)

引言

现场可更换模块(简称LRM,Line Replaceable Module)是航空机载产品基本的独立功能单元[1]。随着航空电子设系统的迅速发展,航空电子设备的重量和体积、运转可靠性、环境适应性、电磁兼容性及热控制等内容都被纳入结构设计的范畴,同时给结构设计提出了更高的要求[2]。

机架用于LRM模块及其它组成部件的独立或固定安装的组合式机械结构。选择合理的结构布局形式、散热设计以及抗振设计对提高设备适应恶劣环境起着关键作用[3]。

1 机架的主要技术指标

该机架的主要技术指标为:环境高温为+60 ℃下,采用自带风机强迫散热方式解决总功耗968 W的散热问题;满足典型海洋环境适应性要求:192 h酸性盐雾要求;1级霉菌,10个周期交变湿热;满足平台力学适应性要求。

2 结构设计

基于平台无供液需求,机架总热耗968 W,该机架采用风冷传导散热方式对解决其温度适应性。为满足设计要求,设备采用了综合模块化的结构形式,机架内装有36个LRM模块。

机架设计为双层机架,采用自带风机传导冷却方式对模块进行散热。机架的主体结构主要由:风机组件、上、中、下冷板,左、右侧板,前盖板,和后盖板等零部件拼接螺装而成。机架的结构构成详见图 1所示。

图1 机架爆炸图

综合射频机架内部的LRM模块,截面尺寸参考ASAAC模块封装标准,为:233.4 mm×160 mm,厚度尺寸有24 mm、30 mm、40 mm等几个尺寸系列。模块的结构设计具有统一的接口尺寸,相同功能、相同类型模块具有完全的互换性。模块结构形式如图 2。

图2 模块结构示意图

模块起拔器位于模块前端,主要起到模块在机架上的安装与拆卸助力的作用,模块盒体是承载模块电气功能单元的部件,有安装、传热和电磁屏蔽等功能。模块两端肋片作为模块在机架上安装时的初步导向和模块传热的作用。模块锁紧条用于实现模块在机架上的紧固,同时提供模块导向肋与机架构件之间的接触压力,满足模块向机架传热的要求。

机架要提供LRM的安装,要提供各LRM之间的电气互联,要提供机架与载机其它设备之间的电气互联,还根据载机环控条件提供LRM适当的冷却方式。

为满足上述功能要求,机架的布局设计上按照传统的机架基本分为3个功能区域:模块承载区、背板承载区和导线集束区域。机架功能区域的原理划分见图3示意。

图3 机架布局原理示意

机架区域I是模块承载区域,用于模块的安装、紧固;区域II是背板承载区,用于安装背板,由背板来实现LRM之间的电气互联;区域III是导线集束区域,用于设置机架连接器和内部电缆,该区域的设计主要根据载机提供的电缆布线方向和位置来确定。

3 温度适应性设计及分析

在综合模块化机架中,由于设备的小型化趋势和大规模集成电路的大量应用,设计实施成本低、系统构成简单的高可靠性冷却系统成为机架设计成败的关键一环[3]。热设计的基本任务是控制设备中的电子元器件的温度,使电子元器件在规定的环境条件下不会超过最高安全温度。

机架的热耗来自于机架内配备的36个LRM模块。模块总热耗为968 W,自热散热方式不能满足设计要求。本方案采用机架风冷冷板和LRM传导冷却的设计,LRM内元器件产生的热量经模块内的冷板传导至LRM上下端面的肋条,经肋条传到机架风冷冷板,热量由环控风经冷板翅片带走。

机架采用直接风冷散热方案,在预计空气温升为15 ℃的情况下,所需风量计算如下:

取定性温度(60 ℃)下:

定压比热容:Cp=1009 J/(kg·℃);

空气密度:ρ=1.045 kg/m3;

设计空气温升:ΔT=15 ℃(两层温升);

依据散热需求,需要带走的热量:(含预留功放模块);

所需空气体积流量:(即132.3 CFM)。

根据计算设计了6个总风量约为280 CFM的风机组合的机架的风道设计主要考虑:

1)构筑机架完整的风道通路,实现冷却风的流入和流出;

2)提供热沉,满足功能模块的散热。

机架由上、中、下三块冷板,左、右侧板及风机组件这几个零部件来构成完整的风冷流道。

整机所处环境高温为+60 ℃,采用标准大气环境。风机工作在28 V额定电压下,其中机架内带入发热量最高的某信道类模块。

机架仿真结果见图 4所示。机架冷板肋条最高温度为71.7 ℃;风机工作压力为226 Pa,气流平均温升为5.8 ℃。整机流场粒子图如图5。装入机架的某信道类模块仿真结果如图 6。

图4 机架温度云图

图5 整机流场粒子图

图6 通用信号处理模块印制板温度云图

根据仿真结果,机架冷板肋条最高温度为71.7 ℃,风机工作压力为226 Pa,气流平均温升为5.8 ℃;机架内发热最高的某信道类模块内部器件计算结温均低于许用结温值,满足热设计要求。

4 力学适应性设计及分析

机架的振动谱线为宽带加窄带的典型谱线,其中一阶频率为107.5 Hz,比较容易诱发设备结构共振,导致设备振动耐久性变差。设备在进行设计时需尽量避免在该频段出现共振放大。根据平台的安装条件以及工程经验,该机架选用4只高阻尼干摩擦隔振器对设备进行隔振。

为保证其机架有足够的刚度和强度,同时兼顾轻量化设计要求,机架在设计时采取了以措施:

1)主体结构选用轻质、高强度的防锈铝5A06;

2)结构上采用冲肋、加筋、翻边等结构形式来提高结构件的刚强度;

3)安装在基板上的元器件连接可靠,同时对易损元件应加保护件;

4)对于振动敏感元件、质量、体积较大的元器件在安装时进行结构加固或灌封,提高其装联刚强度和固有频率,从而提高耐冲振性能;

5)结构件及元器件之间的连接牢固可靠,并采取了防松措施和消隙措施,避免相互耦合振动。

采用ANSYS Workbench软件进行模态分析以及随机振动分析,采用solid186单元对机架进行网格划分,约束位置在所有隔振器阻尼弹簧末端。

仿真分析结果表明,设备整体前6阶模态都表现为机架作为整体围绕隔振器的晃动,其频率如表 1所示。

表1 设备前六阶振型

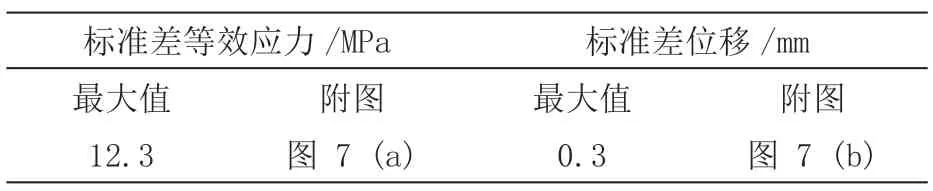

提取整机的(10~2 000)Hz范围内的模态,进行耐久振动试验随机振动分析。分别施加在约束点处。随机振动响应结果如表 2和图 7所示。

图7 机架在耐久振动条件下随机振动响应云图

表2 机架的随机振动响应结果

通过整体强度仿真分析以及结构强度随机振动仿真试验分析可知,设备在设定的隔振器参数情况下,整体隔振效果比较好,设备在振动过程中,最大位移响应标准差为0.3 mm,设备晃动幅度满足要求。最大等效应力响应标准差为12.3 Mpa,远远小于铝合金或钢的强度极限。

5 三防设计

湿热、盐雾、霉菌(简称“三防”)对电子设备的影响很大。为了使设备能在恶劣的环境中高可靠工作,须进行“三防”设计:

1)材料选型:机架的金属材料选5系铝合金,316 L不锈钢,印制板选用FR-4材料。

2)表面处理:有导电要求的铝制零件,采用导电氧化处理;无导电氧化要求的铝制零件,采用微弧氧化氧化处理;对于不锈钢制零件均采用钝化处理,同时设备外表面按规定喷涂氟聚氨酯磁。

3)三防保护:对印制板、元器件和焊点进行三防保护,高低频连接电缆在插头座尾端与电缆连接处用带胶热缩套管热缩后进行连接密封处理,以保护电缆焊点不被盐雾腐蚀。

4)结构形式:采用竖直安装模块及印制电路板,以防止冷凝水和杂物残片的聚集;机架各零件之间,在垂直表面进行安装时,为减少渗漏,在接缝局部使用垫圈或密封垫;所有尖锐棱边都尽量设计为圆角,保证油漆的连续性。

6 降噪设计

机架在工作时噪声要求不大于80 dB,按GJB 1357《飞机内噪声级》要求执行。根据该要求对机架开展降噪设计。

机架所选风机可在(28~18)V电压下工作,在28 V时其单只噪音为67 dB,在18 V时其单只噪音为58 dB。机架采用了24台风机进行散热,根据相同声强级多源叠加公式:

式中:

Lc—总噪声级;

L—一个噪声源的噪声级;

N—噪声源的数量。

可得出:

1)当风机电压28 V下工作时,24台叠加后的总噪声级为80.8 dB;

2)当风机处于18 V下工作时,24台叠加后的总噪声级为71.8 dB;

由于该机架实际工作环境主要为试验室环境和飞机设备舱的空调环境,工作出现最高+55 ℃的情况几率很小。因此为降低长期实际工作环境中的噪音情况,在设计中对风机采用分2档电压工作的模式:28 V和18 V。

在设计中通过监测关键芯片温度指标,当其达到最高许用温度80 %的阀值时,即通过电源模块控制调整电压到28 V,而当芯片温度降低到最高许用温度70 %后,即通过电源模块控制调整电压到18 V,从而实现常规工作环境中机架噪音由80.8 dB降低到71.8 dB。

7 结束语

本文设计了一种自带风机的综合化机架,为满足设备的环境适应性,在力学适应性和温度适应性方面开展了理论计算及仿真校核确保设备的强度和散热满足要求;在三防设计方面,通过材料选型、表面处理、三防保护以及合理的结构形式保证设备的三防要求;同时为降低设备的噪音,采取了风机调速降噪策略。