基于Workbench 的植树机结构设计与研究

孔维安,邢宏根,蔡 力,宋盼盼,魏 政,李相洋,裴建雨,王子伦

(湖北大学知行学院 机械与自动化学院,430011,湖北武汉)

全世界土地荒漠化面积为3 600 万km2,约占整个地球陆地总面积的1/41[1-4]。土地荒漠化和土地沙化是土地退化的直观表现,会直接影响当地动植物生存和人类经济与生产力发展,是危及生态平衡和生态环境的重大问题。全世界约有100 多个国家和地区都存在此问题,而植树造林就是解决土地荒漠化和土地沙化这一问题的关键办法。但从我国实施植树造林绿化工程建设的方式来看,其主要由人工作业来完成,成效不高,种植质量也相对较差,在进行更大范围的绿化生态修复工程中人工种植的方法就显得十分乏力,因此,在植树造林绿化工程中急需用自动化机械代替人工,提高植树造林的效率和质量,减少人力资源在绿化工程中的浪费。因此,用来加快生态系统建设、提高植树造林绿化质量和效率的智能植树机械应运而生。

针对植树机的设计研究,殷劲松等设计的一种小型全自动植树机,采用挖穴装置、填土装置、储苗装置等多个部分合为一体的组合方式,并巧妙结合自动化技术,使得植树机实现全自动作业,减少了植树工作上的人力资源损耗。[5]周克媛等提出一种自动化的植树机开沟器结构设计,开沟犁和拓沟犁各自由液压驱动装置带动,大大提高了植树造林的效率和植树机自动化的程度。[6]孟繁伟等将回转间歇式投苗机构、分苗机构、落苗机构组合成扦插种植沙棘机器,实现提高沙棘种植的存活率和种植质量的目的[7]。以上学者的设计研究为后续自动化智能植树机的结构设计提供了科学参考。

1 整体结构设计及工作原理

1.1 植树机的整体结构设计

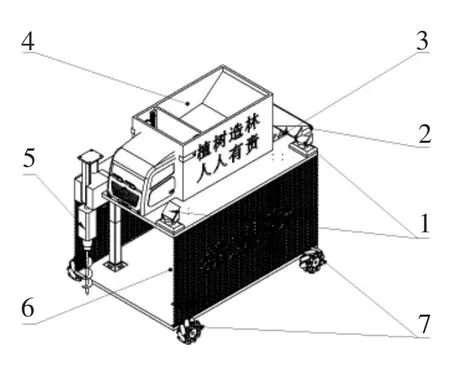

此植树机主要由钻坑机构、树苗运输装置、存储树苗库、树苗导向装置、驱动机构、培土浇水装置等部分组成,首先根据设计方案,运用Solidworks 三维建模软件对智能植树机各部件建模并装配成一体,之后再对其进行分析,植树机的整体结构和组成如图1 所示。

图1 结构示意图

1.2 植树机的工作原理

此植树机能够存储大量的树苗,并搭载了自动控制模块可以自主地进行植树工作,能够很好地将树苗种到指定的区域,且保证一定的存活率。整个的植树机靠电力来驱动,通过单片机来控制每个部件的运作。当植树机到达指定位置时,钻坑机构通过电推杆的伸缩和螺旋钻头的旋转来钻出树坑,树苗库的阀门开启落下树苗,落到树苗运输装置上,通过运输装置将树苗运到树苗导向装置,树苗便通过树苗导向装置栽入事先钻好的树坑当中,再由车身后的培土装置将分布在树坑外的土埋进坑内,最后由水泵为刚种下的树苗浇水,使得树苗生长时有充足的水分,这样就可以保证种下去的树处在很好的生长环境当中。

2 重要构件的有限元分析

植树机在工作时,电机带动螺旋钻头开始旋转,同时螺旋钻头受推杆的推动向下钻沙土,因此受力最大的部分是螺旋钻头。而整个钻坑机构是通过螺栓固定在植树机的车架上的,在钻坑机构工作时车架受沙土的反向作用力。为研究结构的可靠性和是否产生共振问题,本文对螺旋钻头进行静力学分析和对车架进行模态分析,并后续制作实物进行模拟运作,以此来验证整个机构的可行性。

2.1 钻坑机构分析

钻坑机构由电推杆、电机和螺旋钻头三部分组成,螺旋钻头通过夹头固定在电机轴上,电机连接到推杆,三个部分拼装成钻坑机构后再固定到车架上,钻坑机构结构示意图如图2。

图2 钻坑机构示意图

利用SolidWorks 软件将螺旋钻头的模型建立后,导入ANSYS Workbench 软件中再对螺旋钻头进行静力学分析。因为螺旋钻头主要是受电机的扭转力和推杆的推力,再根据钻头所处的工作环境,所以选取钻头的材料为Q235,而车架起到支撑所有部件、保证各个部件工作时的相对位置的作用,车架材料选用Q345。相关材料属性如表1。

表1 材料属性表

选定材料后再对其进行网格划分,模型网格划分的质量在有限元分析中会直接影响求解的精确度和计算量。网格划分过于密集,求解成本和计算时间都会上升;但过于稀疏会导致求解结果不精确。在划分网格时划分的形式、单元格的形状和大小都会对结果产生影响。为了避免网格划分不当导致结果异常,在静力学分析钻头时采用了自动分析的网格划分方式,最终划分出来的效果见图3。

图3 螺旋钻头有限元模型图

再根据工况对螺旋钻头施加载荷。螺旋钻头主要受电推杆的推力、电机的扭转力和工作时沙土的反作用力,且考虑到钻头可能遇到钻到石块等特殊情况,施加载荷时对这些载荷加以整合简化,添加到螺旋钻头的最终载荷如图4 所示。

图4 螺旋钻头载荷分布图

对螺旋钻头施加载荷后,经过ANASYS Workbench软件的求解分析得出螺旋钻头受载时的位移云图和应力云图,如图5 和图6 所示。从图中可以看出:最高位移点位于螺旋片外圈处,最高位移量为0.074 784 mm;极限应力位于螺旋片靠近中间轴处,极限应力值为80.788 MPa。因为螺旋钻头选定的材料是Q235 结构钢,Q235结构钢的屈服强度为235 MPa。为了确保螺旋钻头在钻沙土时的安全性,钻沙土时不会发生破坏或者失效,设置螺旋钻头的安全系数为1.5,设置安全系数后Q235 结构钢的许用应力值[σ]为156.67 MPa。从上可以得出,螺旋钻头在工作时的极限应力值80.788 MPa 远小于设置安全系数后得到的许用应力值156.67 MPa,故此螺旋钻头在钻土时不会发生损坏或疲劳失效,符合设计要求。

图5 螺旋钻头位移云图

图6 螺旋钻头应力云图

2.2 车架分析

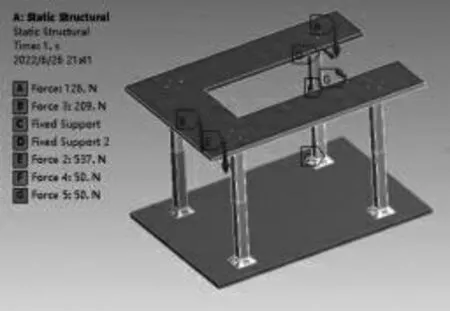

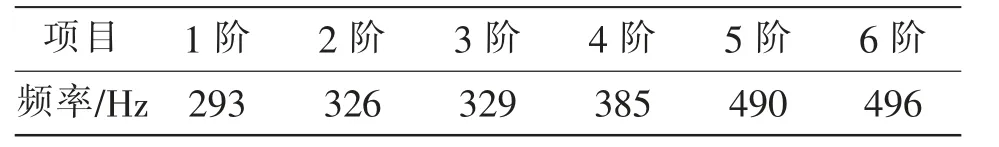

车架分析中的前期准备工作,例如定义材料、网格划分、添加载荷等都与前述螺旋钻头分析一样,效果如图7、图8 所示。再由模态分析得到车架前6 阶的模态固有频率并且得到与之相对应的振型,前6 阶对应的振型位移云图如图9 所示,而对应的固有频率如表2 所示。

图7 车架有限元模型图

图8 车架载荷分布图

图9 车架前6 阶振型位移云图

表2 车架前6 阶固有频率

从图9 和表2 可以看出:车架的前6 阶固有频率中1 阶的固有频率相对于其他几阶频率较低,5、6 阶频率较高,总的来看车架的固有频率集中在293~496 Hz。而植树机的工作环境主要在沙漠中,且植树机的移动速度不快,所以植树机工作环境的激励频率通常在1~10 Hz 范围内[8],而车架的固有频率远高于此范围,故车架在机械工作时不会发生共振破坏。

3 实物验证

以植树机初步方案及SolidWorks 软件制作的植树机三维模型为参照,制作出实物模型与有限元分析的结果进行对比来验证方案是否合理,分析结果是否准确。将螺旋钻头、电机及电推杆组装起来组成钻坑机构实物(如图10 所示),再将钻坑机构等各个工作部件安装固定在车架上组成植树机整体实物(如图11 所示)。最终实物验证结果表明:钻坑机构能够顺利工作,钻出合适大小、深度的树坑而不发生断裂或疲劳破坏;车架也能够支撑起各个工作部件,保证各个工作部件在工作时的相对位置且不发生疲劳损坏。实物测试的结果与模拟分析的结果是一致的,螺旋钻头和车架都达到了设计要求。

图10 钻坑机构实物图

图11 植树机实物图

4 结论

(1)螺旋钻头在受载情况下最高位移量为0.074 784 mm,极限应力值为80.788 MPa,最高位移量在可接受范围以内,且应力值远小于许用应力值[σ],符合设计方案的要求。

(2)车架前6 阶固有频率为293~496 Hz,而植树机工作环境的激励频率通常为1~10 Hz,车架的固有频率远高于此范围,因此不会产生共振破坏。

(3)制作实物后验证所得的结果与仿真分析所求结果一致,故植树机整体结构符合设计方案的要求。本文为自动化智能植树机的机械设计提供理论借鉴。