立磨系统选粉优化研究

王利辉,张路明 ,高 勋

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2智能矿山重型装备全国重点实验室 河南洛阳 471039

立式辊磨简称立磨,采用料床粉磨机理,通过磨辊与磨盘的相对运动粉磨物料,集破碎、研磨、烘干及分选等工序于一体。

其工作原理为:电动机通过减速器带动磨盘转动,物料通过喂料阀给料落到磨盘中心,在离心力作用下向磨盘外缘运动,在磨盘衬板上方形成料床;多个磨辊由各自的加载系统驱动向磨盘上的料床加压,在摩擦力作用下磨辊与磨盘相向转动,物料被带入磨辊与磨盘之间进行粉碎;粉碎后的物料溢出到磨盘的外缘,越过挡料环,与来自喷吹环的高速热气流混合,一部分粗颗粒被排出磨外,其余颗粒向上接受重力场分选和选粉机离心力场分选。

立磨流程简单、粉磨效率高,现已广泛用于生料、水泥和矿渣等物料的粉磨。在实践中,立磨成品粒度影响着产品质量。例如在水泥颗粒组成中,不同粒度的颗粒对水泥水化性能的作用是不同的,水泥质量与水泥成品中 3~32 µm 颗粒的含量有很大关系[1]。因此,优化立磨选粉效果是立磨改进的一个重要方向。另外,由于资源紧缺,节能降耗成为所有粉磨系统取得竞争力的一个重要因素。笔者以平盘锥辊型矿渣立磨为例,从立磨整体工艺方面探讨一种优化选粉效果和节能降耗的可行性方案。

1 矿渣立磨工艺流程

矿渣粉磨系统工艺流程如图 1 所示。经定量给料机称重的矿渣进入立磨粉磨,粉磨合格的矿渣在磨内经分选后,成品进入收尘器;一部分废气经循环风机抽出,由烟囱外排,其余废气 (余热可利用) 和热风炉产生的气体一同进入立磨,对物料进行烘干和输送。

图1 矿渣粉磨系统工艺流程Fig.1 Process flow of slag grinding system

2 立磨选粉机分级区构成及性能标准分析

2.1 立磨选粉机分级区的构成

立磨选粉机由重力分级区和离心分级区构成,如图 2 所示。

图2 立磨选粉机结构Fig.2 Structure of powder separator for vertical mill

立磨选粉机的重力分级区,是指导风叶片外边缘和选粉机中部壳体、下部壳体之间,以及选粉机下部壳体和选粉机粗粉返料锥之间的环形区域。在重力分级区域,颗粒流在高速气流携带作用下,经过重力分选,自下而上进入选粉机离心分级区。

立磨选粉机的离心分级区是指笼形转子与导风叶片之间的环形区域。物料经过重力分级区分选之后进入离心分级区,颗粒与气体两相流在导风叶片的作用下,均匀地进入转子叶片外边缘和导风叶片内边缘形成的同心环状区域,在离心力与向心力的作用下进行分级。粗颗粒被甩出后,掉落到选粉机粗粉返料锥斗中,进入磨盘上的粉磨区进行再次粉磨,而合格物料则进入转子内部,通过出风口排出磨外,由收尘器进行收集。

2.2 选粉机性能的评价标准及分析

选粉机性能主要从选粉效率、切割粒径和分级精度等 3 个参数来评价。选粉效率是指选粉操作后成品中所含小于某一粒径的粉体质量与选粉操作前物料中所含小于该粒径的粉体质量之比;切割粒径是指部分分级效率为 50% 时的粒径;分级精度是指在部分分级效率曲线图中,实际分级曲线相对理想分级曲线的偏离程度,其计算公式为

式中:d75为部分分级效率为 75% 的颗粒粒径,m;d25为部分分级效率为 25% 的颗粒粒径,m。

由此可知,选粉效率和分级精度的计算都需要以了解选粉机进料、成品及返料的粒度分布特性为前提。对于单体式选粉机而言,这些不难测量,但立磨选粉机和立磨本体是一体式结构,立磨粉磨物料的成品即是选粉机的进料,选粉机的返料又成为立磨粉磨的一部分进料,这一切都在立磨内部进行。因此,选粉机的进料和返料的性质难以测量,选粉效率和分级精度也就难以确定,从而无法绘制全面评价立磨选粉机特性的 Tromp 曲线,也就无法根据这些参数对选粉机进行改进。虽然能够得出切割粒径的计算公式,但是这个公式只涉及选粉机宏观结构尺寸,并不涉及选粉机细节尺寸,对选粉机进一步改进的意义不大。

3 整体工艺优化方案及其分析

3.1 整体工艺优化方案

物料由粗颗粒变为成品细颗粒要在立磨及选粉机内部循环多次,不合格物料会反复在磨盘与选粉机之间上升又落下,直到被多次粉磨后达到合格粒度。在内循环过程中,不合格物料不仅耗费风量进行输送,并且与合格物料混合在一起,使选粉机进料质量浓度非常大,颗粒之间相互吸附、团聚、干扰,大大增加了系统通风阻力,降低了选粉效率。同时,这些不合格物料降落到磨盘之后,需要增加喷水量以稳定料床,因此在这些物料再次被吹起之后,又要重复耗费热量进行烘干,增加了热量的消耗。

立磨内物料在整个过程中,主要完成两次分级。首先在重力分级区完成一次重力分选,称之为初选;初选后的合格物料进入离心分级区完成离心分选。其中,重力分选在很大程度上决定了进入离心分级区颗粒粒径的大小,对选粉机的循环负荷以及选粉效率都有着重大影响,最终影响成品的产量与质量[2]322。因此,优化立磨选粉效果就是要把尽可能多的合格物料输送到离心分级区的同时,把尽可能多的不合格物料在重力区分选下去。

在重力分级区内,影响颗粒运动的力主要有浮力、气体阻力和自身重力。对于一定的颗粒,浮力和自身重力为定值,气体阻力则随着颗粒与流体相对速度的变化而变化,最终三力达到平衡,颗粒做匀速运动。此时,当颗粒相对于流体的速度数值上等于流体速度时,颗粒将在空间悬浮不动,该颗粒各有 50% 的概率进入选粉机离心分级区或直接返回粉磨区,该颗粒的粒径即为重力分级区的切割粒径。童聪等人[2]323推算出选粉机重力分级区的切割粒径

式中:CD为阻力系数;ρg为气体密度,kg/m3;v为气流速度,m/s;α为返料锥锥角,(°);g为重力加速度,取g=9.8 m/s2;ρs为颗粒密度,kg/m3。

根据此公式,降低重力分级区气流速度,即减小立磨系统风量,可减小重力分级区的切割粒径。重力分级区切割粒径减小,使得更多不合格物料在重力分级区即返回粉磨区或排出磨外,而进入离心分级区的合格物料含量将更高,出选粉机的成品细度及粒度分布将会得到改善。张廷龙等人[3]计算重力分级区切割粒径X50=258.8 µm,这说明重力分级区的成品粒度较粗,与离心分级区切割粒径K50=38.7 µm 相比差距较大,也就是说,目前立磨系统通过降低风量来提高重力分级区合格物料含量,从而优化离心分级区选粉效果的方案有很大可行空间。因此,可以采用尽量降低系统风量的方法,以达到把尽可能多的合格物料输送到离心分级区的同时,把尽可能多的不合格物料在重力分级区分选下去的目标。

3.2 整体工艺优化对离心分级区的作用

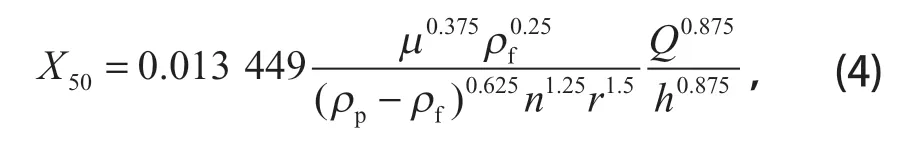

高勋等人[4]提出的选粉机离心分级区的切割粒径公式如下:

层流区

过渡区

湍流区

式中:X50为切割粒径,m;µ为气体动力黏度,Pa·s;Q为系统风量,m3/h;ρp为颗粒密度,kg/m3;ρf为气体密度,kg/m3;n为转子转速,r/min;r为转子半径,m;h为转子高度,m。

根据上述公式,无论在层流区、过渡区还是湍流区,在原选粉机结构参数保持不变的情况下,减小风量都可以使离心分级区切割粒径变小,从而改善选粉机成品细度和粒度分布。

另外,根据 Tromp 曲线,旁路值也是评价选粉机性能的一个重要参数。旁路值的产生主要和选粉机给料质量浓度有关,由于物料分散不好,有一部分细小的颗粒因相互吸附、团聚及干扰等作用,没有被分散就落入粗粉。旁路值越小的选粉机,其选粉效率越高,性能越好。上述方案降低了选粉机给料的质量浓度,这将会使旁路值降低,选粉效率提高。

3.3 整体工艺优化对节能增效的意义

首先,选粉机运行功率主要用于抵消选粉机转子回转时料幕的阻力,其公式为

式中:Nh为选粉机运行功率,kW;A0为转子叶片总面积,m2;C0为选粉机给料质量浓度,kg/m3;ρ为气体密度,kg/m3;ut为转子线速度,m/s。

立磨中气体的马赫数基本上都小于 0.3,可认为其为不可压缩流体,气体密度ρ近似为恒定值。选粉机给料质量浓度为单位时间内选粉机给料量与风量的比值,由于系统风量减小,单位时间内选粉机给料量也减少,因此无法判断选粉机给料质量浓度C0的增减。但是根据选粉机运行功率的定义,由于单位时间内流经选粉机的气体和物料都减少,转子回转时对料幕做功将减少,则选粉机运行功率将降低。由此可以反推选粉机给料质量浓度C0必定降低。

其次,立磨的喷水系统主要用于对磨盘上的干燥物料增湿以形成稳定料床,便于粉磨工作。被增湿物料在被粉磨之后仍要经热风烘干,这部分用于烘干的热量,并没有直接用于成品生产,属于无效热耗。采用上述方案后,在重力分级区有更多的不合格物料返回粉磨区或者进入外循环,循环路程变短,热风对其烘干时间也变短,这将减少系统对返料反复的喷水和烘干,有助于节能。

同时,根据系统平衡原理,粉磨系统废气最小排放量要能够带走系统中新产生的水汽,以保持系统水汽质量平衡。假设废气排放处含水量和温度不变,按上文所述,系统新产生的水汽减少,带走系统新产生的水汽将需要更少的废气量,废气带走的热量也更少,促进节能。

此外,由于在重力分级区,更多的不合格物料没有进入离心分级区,而是返回粉磨区或者进入外循环,缩短了磨内物料的循环时间,循环变快,磨内停留时间变短,粉磨速度加快。外循环部分物料被斗式提升机和带式输送机重新输送到磨内粉磨区,比原来气力输送也更节能。

3.4 整体工艺优化的其他分析

减小立磨系统风量除了能够提高立磨选粉效率和节能降耗之外,还对物料输送和烘干有一定影响,应进一步分析可能出现的问题并采取措施。管路特性曲线应对流速有一定限制,否则容易出现颗粒沉降,影响物料输送。对此,可以在立磨管路设计时根据需要调整管路截面积予以解决。另外,喷嘴环出口风速是影响物料输送的重要参数,该风速有一个较大的范围,需要在立磨运行中探索其最优值,如有必要,也可以通过调整喷嘴环出口面积予以解决。由于系统风量的减少导致用于物料烘干的热量减少,减小无效热耗的同时可能导致热量不足,可以在系统允许的范围内提高立磨进口热风温度予以解决。

4 结论

(1) 通过分析选粉机性能评价标准,指出由于立磨选粉机与立磨为一体结构的特殊性,单纯以改进选粉机结构的方式提高立磨选粉机选粉效果有一定局限性。

(2) 从整体工艺角度出发,可采用降低系统风量的方法,在把尽可能多的合格物料输送到离心分级区的同时,把尽可能多的不合格物料在重力分级区分选下去,以实现立磨系统整体选粉性能的提高和节能增效。

(3) 要达到方案中选粉性能的提高和各环节的节能,需要找到系统风量最佳工况点。由于立磨系统的复杂性,无论通过理论计算还是模拟仿真求解系统风量最佳工况点都有较大难度。因此,需要在立磨粉磨系统现场操作实践中,尽量降低系统风量,同时调整相关参数,以探索使产量、选粉性能及节能效果都达到最优的风量最佳工况点,同时记录这些运行数据,为今后立磨系统设备选型优化打下基础,实现节能增效。