某炼厂常减压装置减一线分流生产加工方案探讨

苏君进(中海石油宁波大榭石化有限公司大榭生产技术部,浙江 宁波 315800)

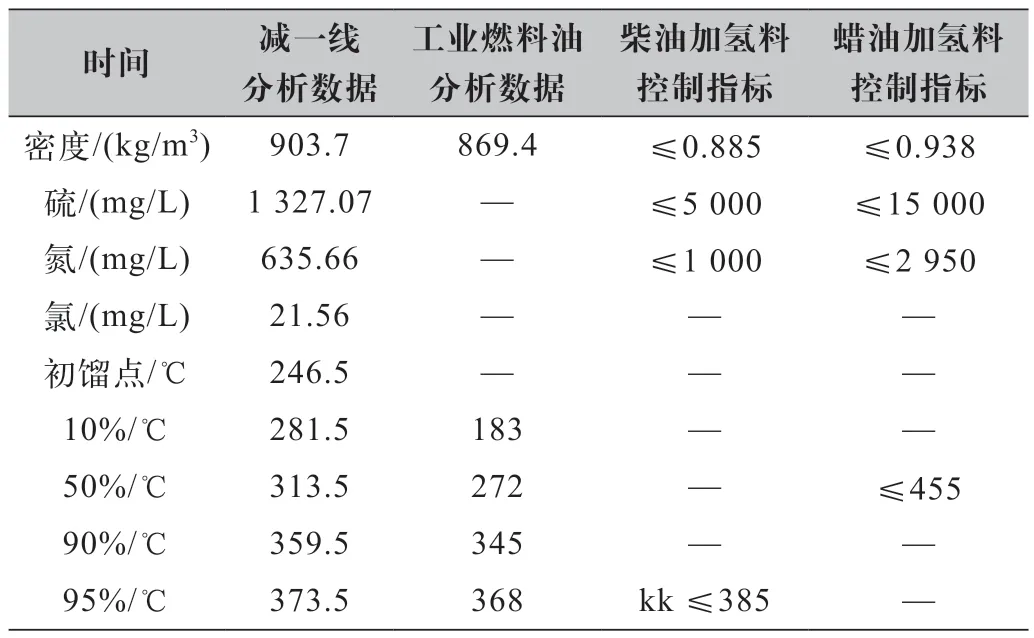

1 减一线性质情况

减一线产品相对蜡油加氢料偏轻,与工业燃料油相近,硫1 327 mg/L,氮635 mg/L,介于柴油加氢料控制指标范围内,但密度较大,为0.903 7 g/cm3,超出柴油加氢料控制指标,故在生产加工中要引起注意,特别是并入柴油,当做柴油加氢料期间,一定要控制好减一拔出量,防止拔出过多,产品变重,超出柴油加氢料控制指标,影响装置操作平稳。具体数据如表1所示。

表1 减一线产品质量情况

2 减一分流过程概述

某炼厂在6月8日安排常减压装置减一改并柴油外送,22日恢复原来工况,改并蜡油外送,共计14天,合计进柴油加氢料1.2万吨。

3 常减压运行情况

6月8日减一改并柴油后,且逢13日期间某炼厂Ⅱ常加工QHD原油品种,因其所产的密度较高,13日Ⅱ常工业混合料达到884.6 kg/m3,接近控制指标≤890 kg/m3,当班操作人员采取将减一拔出量由40 t/h降至28 t/h,防止超标,后在17日本批次QHD原油加工完毕,密度降至869.4 kg/m3时,减一拔出量逐步提量,恢复至40 t/h,期间略微影响减压塔操作及柴油料和蜡油料平衡,故建议在今后操作中,如密度、馏程都未超控制指标条件下,减一拔出量应先不做调整,可适当增加化验分析频次,进行紧密监控,减少操作调整频次增加,影响装置平稳运行及全厂物料平衡[1]。

4 二次加工柴油加氢装置运行情况

柴油加氢原料多以一常二常的常一、常二、常三线为原料,密度平均为849 kg/m3,减一线并入柴油加氢后原料平均密度为859 kg/m3,原料整体变重。

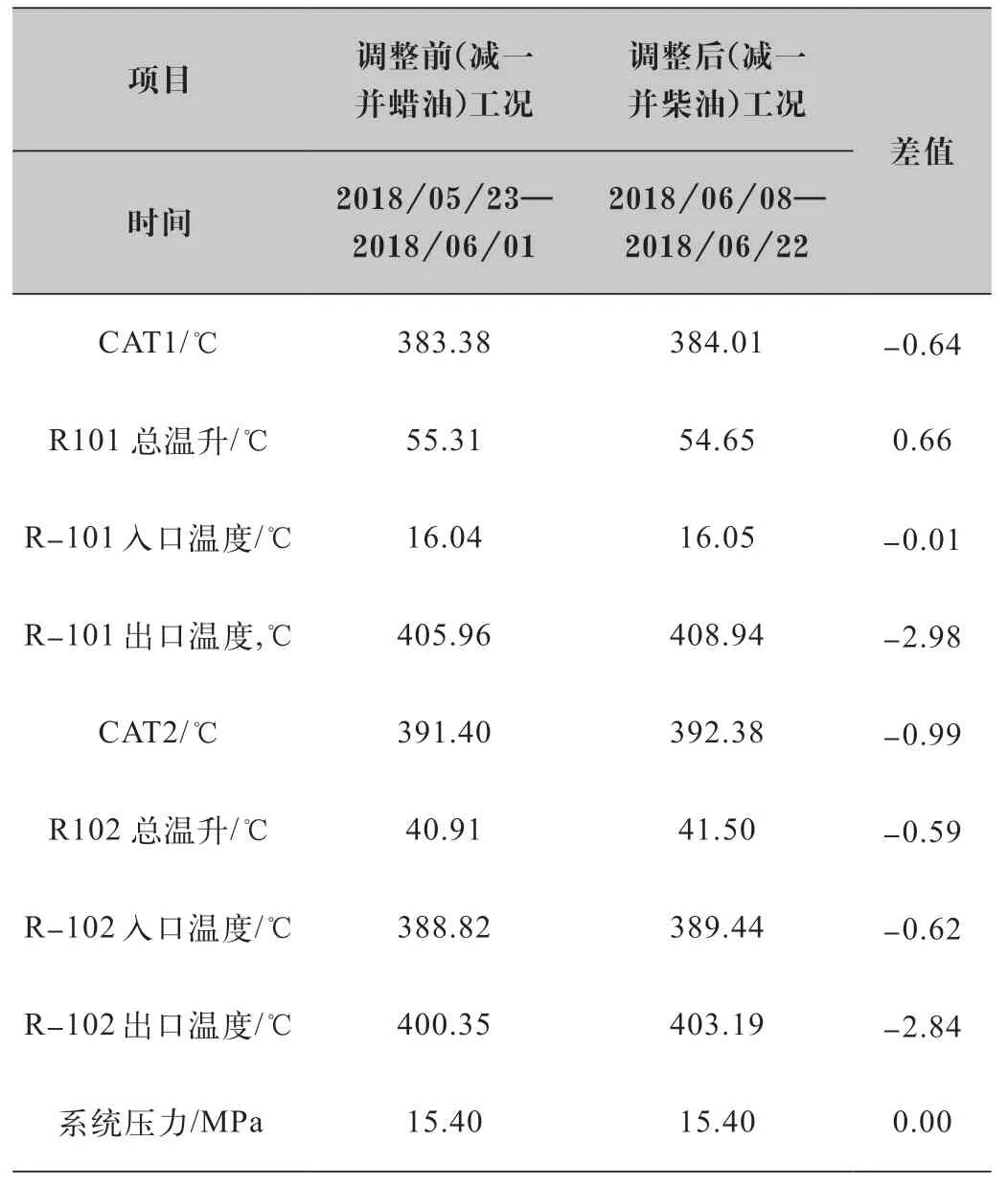

从反应温度来看,减一并入前精制平均反应温度为349.8 ℃,裂化平均温度为354.19 ℃,减一并入后精制平均反应温度为350.48 ℃,裂化平均温度为355.84 ℃,反应温度平均提高1~2 ℃,来保证重石脑油收率,其次在调整反应温度后,装置耗氢增加约1 000 Nm3/h,新鲜原料吨油氢耗增加5.6 Nm3/t进料,原料及产品换热,在减一调出后,原料温度降低3 ℃,但未对装置整体换热造成影响。具体操作参数对比情况如表2所示。

表2 柴油加氢装置操作工况对比

5 二次加工蜡油加氢装置运行情况

蜡油加氢原料以二常的减二、减三线、减四线为原料,蜡油密度平均为926.2 kg/m3,减一线并入柴油加氢后原料平均密度为928.2 kg/m3,原料略微变重。氮含量平均增加100 mg/L,硫含量增加82 mg/L,原料中的硫氮比为0.98,基本变化不大,加工期间因密度变化对加氢反应压降无较大的影响,其主要是通过循环氢和冷氢的变化带来较大的影响。

从反应温度来看,减一并入前精制平均反应温度为383.38 ℃,裂化平均温度为391.40 ℃,减一并入后精制平均反应温度为384.01 ℃,裂化平均温度为392.38 ℃,反应温度平均提高1~2 ℃,以保证重石脑油收率,其次在调整反应温度后,耗氢同样增加约1 800 Nm3/h,吨油氢耗增加7.2 Nm3/t原料,具体操作参数对比如表3所示。

表3 蜡油加氢装置操作工况对比

6 其他关联运行情况

减一并柴油前,全厂氢气总耗量基本在107 500 Nm3/h以下,8日并柴油后,氢气耗量逐步升高,最高点达到110 335 Nm3/h,增加了2 855 Nm3/h,对系统氢气影响较大,按平均量测算,6月1日—7日用氢约106 988 Nm3/h,6月8日—22日用氢约108 275 Nm3/h,提高了1 287 Nm3/h,故建议后期在减一并柴油前,适度提高产氢量,预留足制氢入口解析气排高瓦阀位开度,确保产品性质变化,能快速做到响应,满足加氢装置耗氢用量增加需求,确保系统平衡[2]。

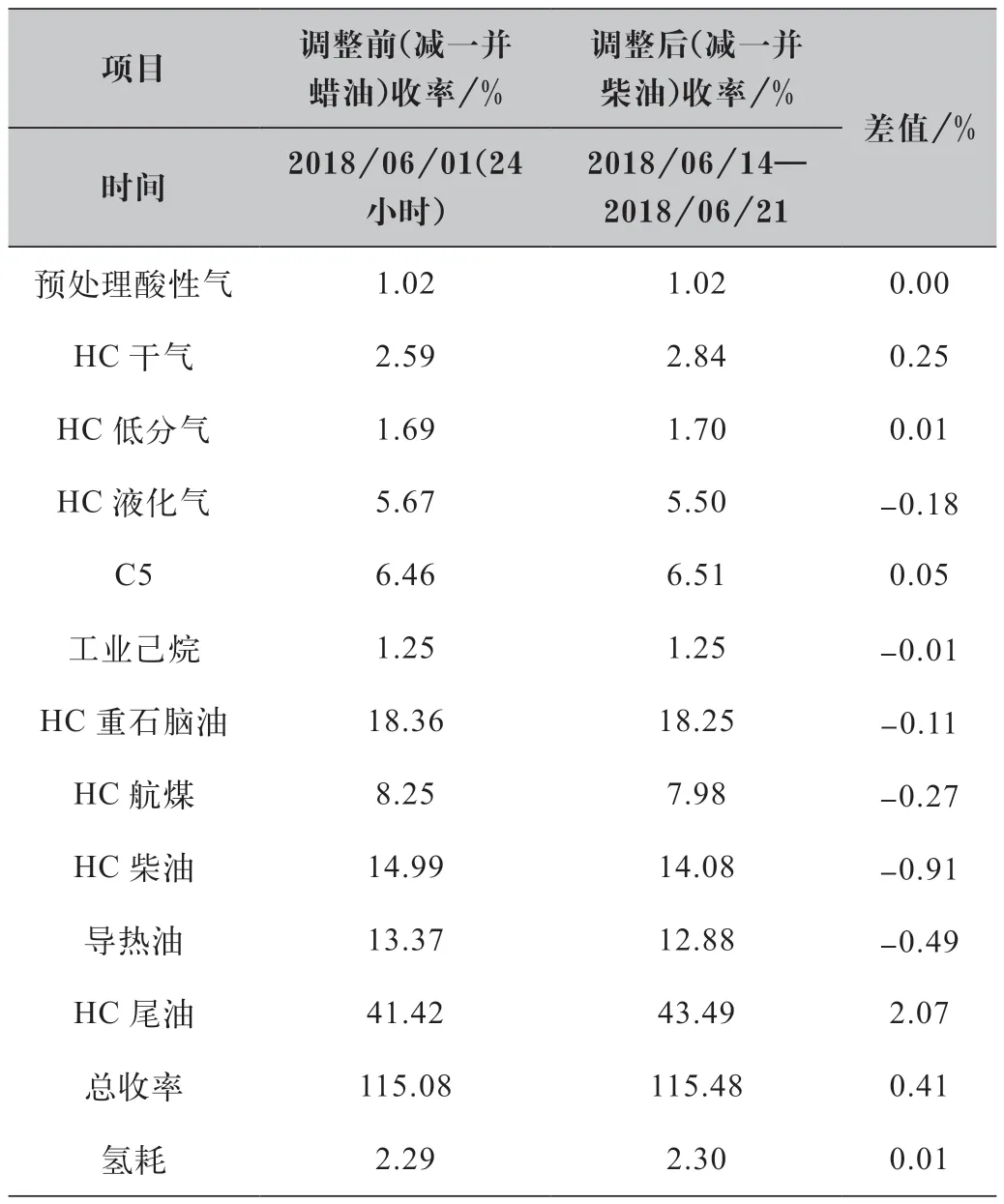

7 产品收率对比情况

从表4可以看出:减一并柴油后,柴油加氢装置整体影响较小,除轻石脑油和液化气外,其余收率多略微提高,特别是重石脑油收率达到48.6%,提高了0.3%,其中氢耗明显增加,由1.95%提高至2.0%,说明反应深度有所增加,期间影响氢气系统平衡,故在今后减一并柴油后,要重点关注氢气平衡,防止氢气用量过大,影响系统平衡。

表4 柴油加氢装置产品收率对比

从表5可以看出:减一并柴油后,蜡油产品收率变化较为明显,尾油转化率明显降低,由41.42%提高至43.49%,降低了2.07%,高附加值导热油、航煤、HC石脑油等产品基本多略微下降,氢耗虽略微上升,但在6月14日—15日阶段出现2.36%、2.37%高点,不利于装置平稳操作。

表5 柴油加氢装置产品收率对比

8 经济效益情况

按照某炼厂7月份销售价格体系测算,减一并蜡油比并柴油效益高167元/吨,具体计算公式如下:根据当期销售体系价格,依照RPMS计划排产软件进行全流程测算,减一并蜡油全月可得利润16 036万元,减一并柴油全月可得利润15 700万元,进蜡油比进柴油高336万元,按每月减一产量2.1万吨测算,为 336/2.1=167元 /吨[3]。

9 结语

(1)从效益测算上,减一做蜡油加氢料效益高于做柴油加氢料,故今后减一优先考虑并蜡油,确保企业效益最大化。

(2)减一并柴油,柴油加氢料和蜡油加氢料组分密度变大,组分变重,故建议运行七部要提前做好参数调整对策,以确保装置平稳操作。

(3)鉴于减一并柴油,组分变重,耗氢增加影响氢气系统平衡,故后期在减一并柴油前,适当多产氢气,预留制氢入口解析气去高瓦阀位,以应对两套加氢耗氢增加对系统的冲击。

(4)减一并柴油,常减压装置要密切关注产品密度,特别是加工QHD原油品种期间,因其密度偏高接近上线,如调整不当会超指标范围,故在这期间可以增加分析频次,如有异常,可适当降减一量,确保质量合格。

(5)今后减一并柴油,加氢装置根据转化率或石脑油收率调整反应温度期间,一定要缓慢进行,规避耗氢瞬间增加,影响氢气系统平衡。

(6)减一分流方向,各运行部门要做好记录,并做好通报,以便于提前做好应对措施,确保装置平衡。