龙门大桥东引桥单壁钢吊箱结构设计与有限元分析

马澜锦,肖益新,陈 亮

(1.广西路桥工程集团有限公司,广西 南宁 530200;2.广西欣港交通投资有限公司,广西 南宁 530029)

0 引言

因结构形式及施工原理简易有效,钢吊箱围堰广泛应用于水中高桩承台施工。钢吊箱围堰结构主要为用于隔绝外部水流的向上开口的箱式结构,其可在目标结构物处形成无水环境,使常规设备、人员得以入内施工,且无须开展危险性及成本偏高的水下作业[1]。钢吊箱安装到位后,其依靠箱底混凝土与桩基础间的结合力支撑自身重量,并通过内部搭设的围檩及支撑抵抗外部的静水压力。合理地进行钢吊箱的结构设计可有效地提高施工围堰的安全系数,并有效地降低施工中非必要的材料消耗。

本文以广西滨海公路龙门大桥东引桥承台施工为例,采用Midas Civil有限元计算软件对水中承台施工过程中使用的钢吊箱围堰进行建模,并复核其在高潮差潮汐环境下结构的强度、刚度及稳定性。所得结果符合行业规范要求,该钢吊箱结构设计可以用于指导现场施工。

1 工程概况

1.1 工程环境

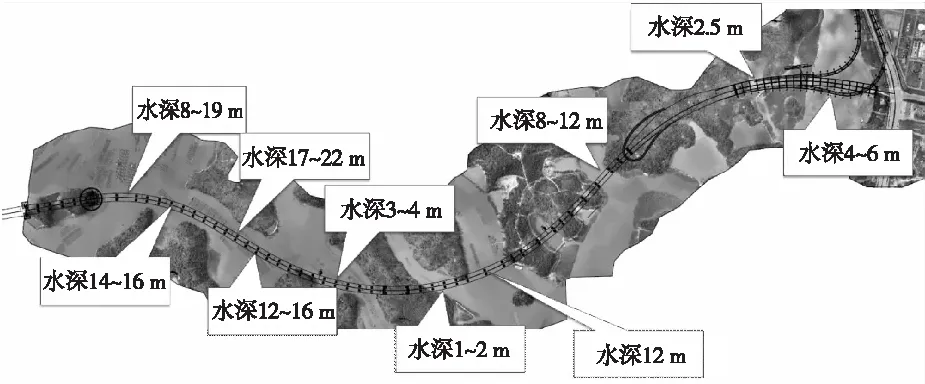

龙门大桥是国道G228丹东至东兴广西滨海公路建设的控制性工程,是北钦防一体化基础设施互联互通的关键节点工程之一。该大桥线路全长7.637 28 km,由引桥+龙门大桥主桥构成,东引桥自擦人墩岛穿越七十二泾海域接至近岸处的扬帆立交,工程场地总体上为海岸地貌,包括滨海剥蚀残丘、孤岛、海槽、滩涂及虾塘等微地貌单元,海床及岛上原地面地形高低起伏,高程在-20~30 m呈不规律分布。东引桥路线第一区段为擦人墩岛到旱泾长岭之间的海域,擦人墩岛东侧海槽水深最大达22 m。100年一遇高水位为3.98 m,最低水位为-1.87 m。具体水深分布如图1所示。

图1 龙门大桥东引桥水深分布图

1.2 钢吊箱结构设计概况

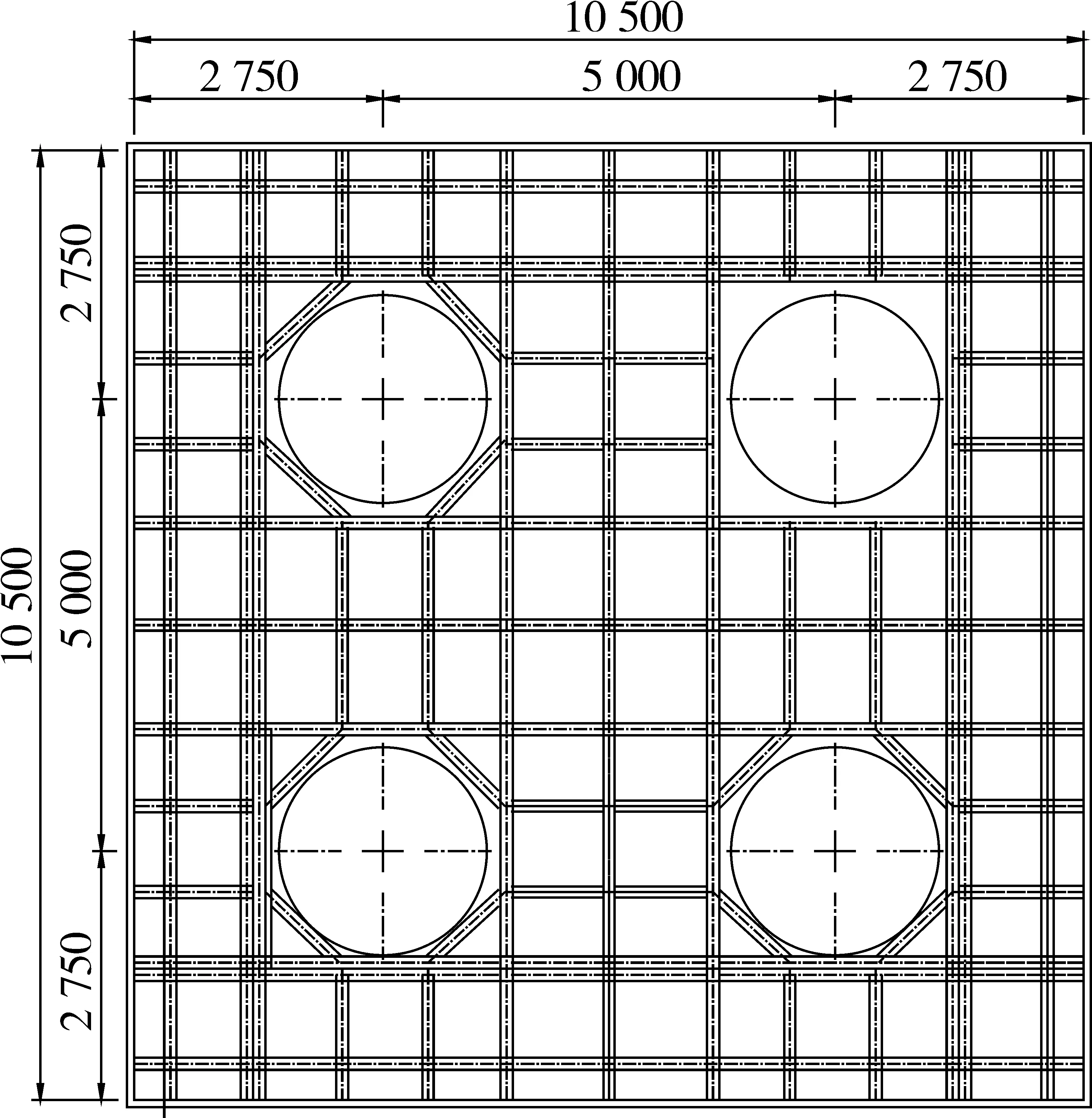

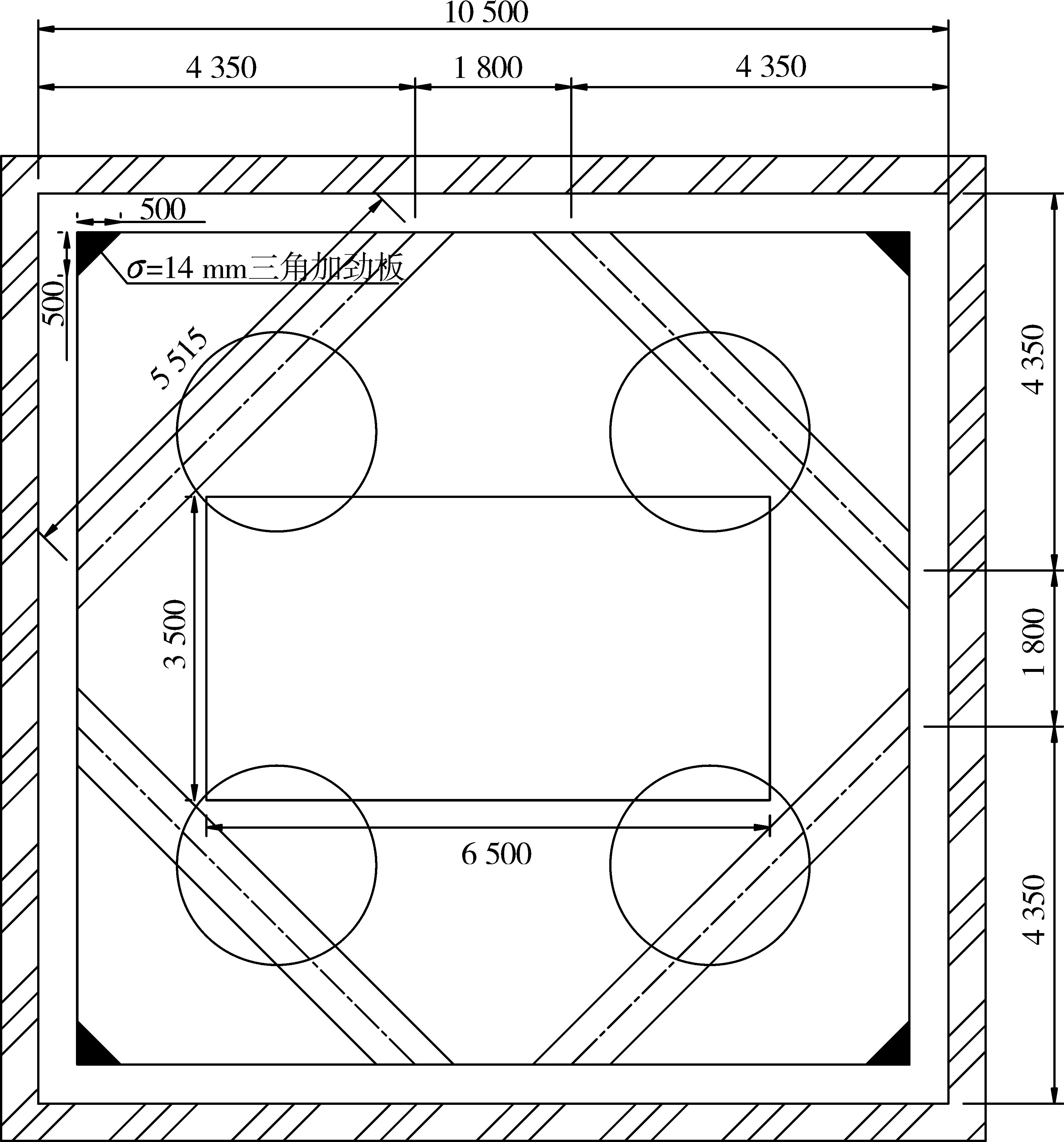

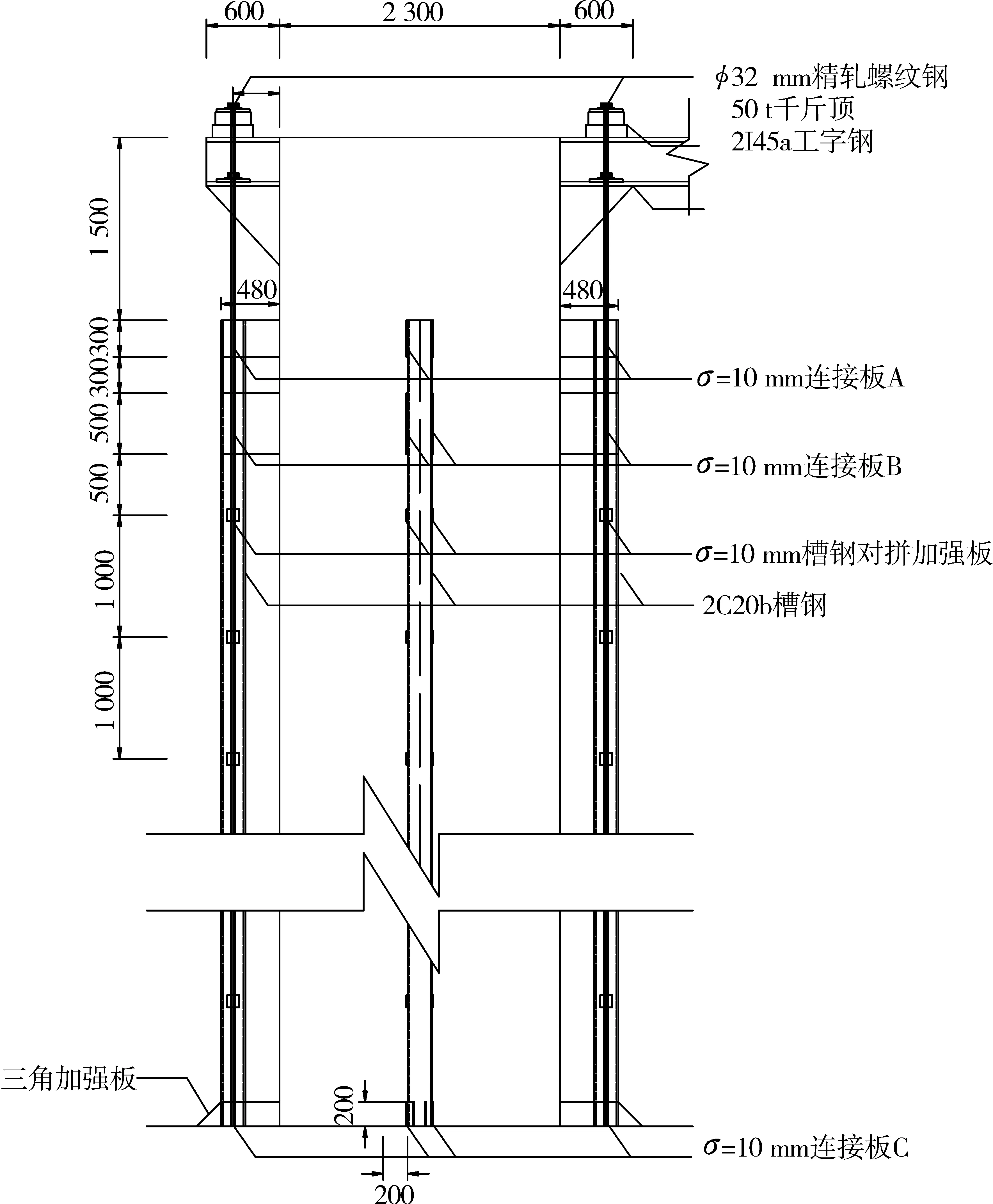

钢吊箱设计共分为4部分:承重底板、隔水侧板、内部支撑、下放及悬挂系统。

图2 钢吊箱底板结构简图(mm)

图3 钢吊箱侧板结构简图(mm)

图4 钢吊箱内部支撑结构侧视简图(mm)

图5 钢吊箱内部支撑结构俯视简图(mm)

图6 钢吊箱内部支撑结构正视简图(mm)

2 结构计算

2.1 结构建模

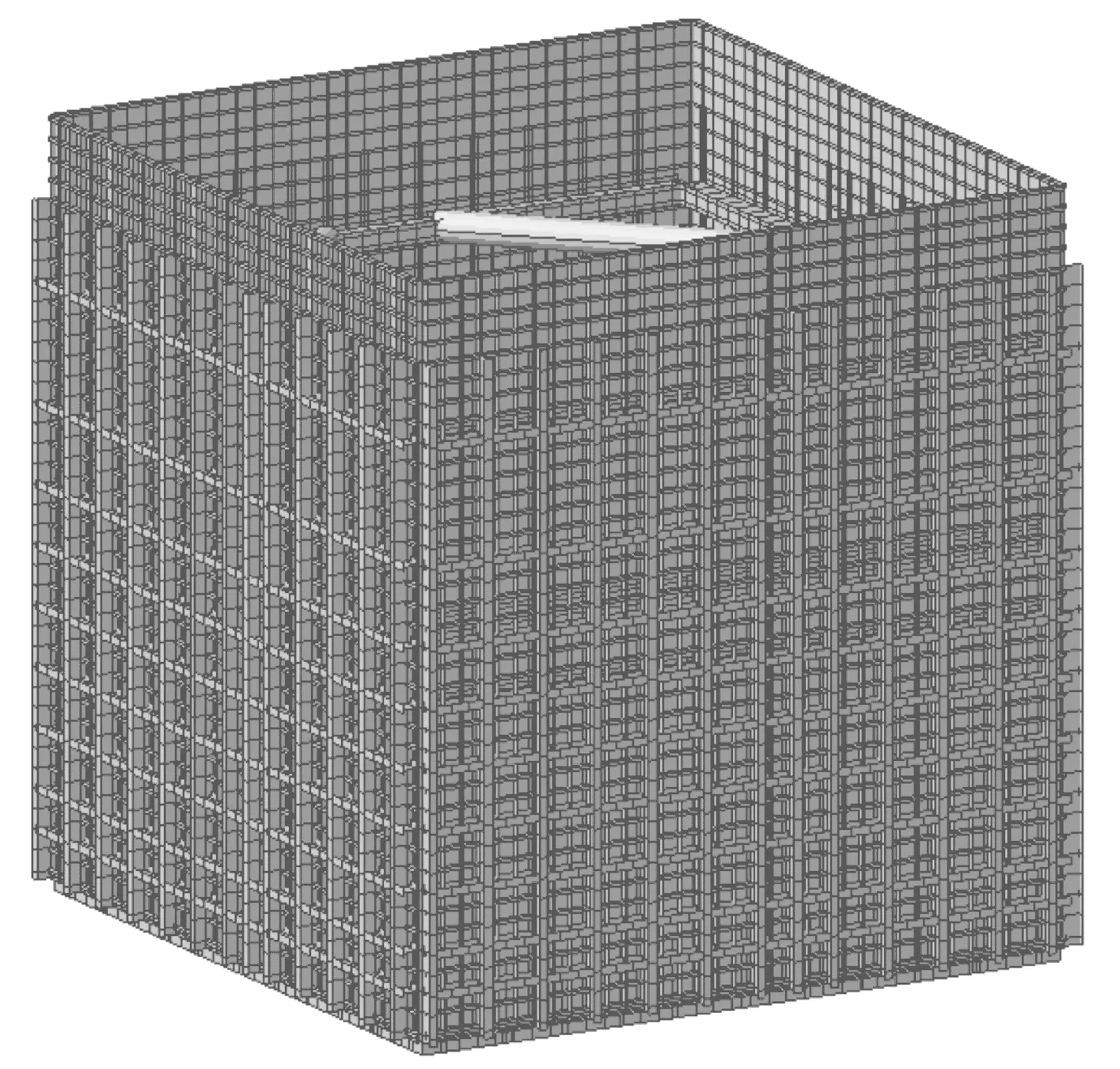

计算模型中采用梁单元模拟各类杆件,侧壁钢板使用板单元进行模拟,封底混凝土采用实体单元进行模拟。封底混凝土与桩基础相交的节点采用一般支承固结,各连接杆件间采用刚性连接的主从约束进行连接,仅释放单元下挠及起拱方向上的变形,模拟焊接结构受力,悬挂系统中的吊杆单元两端释放转动方向上的约束,模拟铰接。已建模型见图7。

图7 钢吊箱模型图

2.2 荷载工况

恒载:结构自重,钢材基本容重取78.5 kN/m3;干、湿混凝土容重取25 kN/m3,封底混凝土厚度为1 m,取湿封底混凝土浇筑荷载为25 kN/m2;水下承台厚度为3 m,取承台混凝土浇筑荷载为75 kN/m2。

活荷载:静水压力荷载,由物理公式P=γ×g×h计算得出,最大压强为80.16 kN/m2;潮流荷载,根据《港口工程荷载规范》(JTS 144-1-2010)推荐港工结构水流力的计算公式Fw=0.5Cw·ρ·A·v2确定[3],Cw一般为0.73,ρ取1.03,速度取1.5 m/s。

2.3 施工工况及荷载组合

钢吊箱的使用包含组装后下放至水下承台位置、浇筑封底混凝土、安装内部支撑并抽除箱内水、施工承台4个工况。为尽可能真实地模拟钢吊箱施工的步骤,模型中各施工阶段对应的荷载组合及模型内激活结构如表1所示。

其中,工况1为吊箱安装工况,钢吊箱在水位以上拼装完成后,通过8根精轧螺纹杆和穿心千斤顶下放至指定位置,钢吊箱的支撑全部依赖于底板上的8个吊点。该工况主要验算吊箱底板的结构受力情况。工况2为浇筑封底混凝土工况,将原8道精轧螺纹钢的悬吊体系更换为16道双拼C20b槽钢焊接的拉压杆后进行封底混凝土浇筑。该工况主要验算吊箱底板的结构受力情况。工况3为内支撑安装和抽水工况,完成封底混凝土浇筑且龄期达到7 d后,抽除箱内水体2~3 m,随后安装内支撑。该工况主要验算整个套箱的承载能力。工况4为承台施工工况,全部内支撑完成安装,抽除箱内全部水体并进行承台施工。该工况主要验算整个套箱的承载能力。

表1 施工工况及对应荷载组合及激活结构分析表

3 结果分析

模型采用容许应力设计法进行计算[4],各工况下主体型材计算结果如表2所示。

表2 各工况结构最大应力及变形计算结果表

分析表2数据可知:吊箱底板最不利工况发生在吊箱下放阶段,底板最大应力为119.2 MPa,距强度设计值145 MPa仍有部分富余;吊箱侧板最不利工况发生在承台施工阶段,侧板最大应力为140.1 MPa,十分接近强度设计值;吊箱内支撑最不利工况发生在承台施工阶段,最大应力为52.3 MPa,有较大的安全富余空间。

4 结语

(1)经分析,钢吊箱结构设计满足施工需求。龙门大桥东引桥桥墩承台采用该钢吊箱进行施工,未发生质量、安全事故,验证了该钢吊箱设计安全可靠,为其他类似水中承台工程提供了设计参考。

(2)钢吊箱整体最不利工况为承台施工阶段,主要影响荷载为静水压力。为确保钢吊箱在承台施工阶段的安全性,实际施工中应严格控制浇筑封底混凝土的厚度及内支撑安装的质量,避免钢吊箱受力与计算模型不符。

(3)钢吊箱整体最大位移发生在下放阶段,为12.9 mm,其主要受潮流荷载影响,箱体在未安装内支撑时整体刚度较小,侧板抵御变形能力较差,但结构应力较小,如应用于其他水流更快的环境,可在箱内增设临时内支撑。