一体成型金刚砂现浇楼板厚度及平整度控制方法★

陈俊清

(中城投集团第八工程局有限公司,福建 厦门 361021)

现浇混凝土楼板厚度及平整度控制一直是建筑施工中的一大难题,工业厂房中常用的金刚砂地坪、耐磨固化剂地坪、环氧地坪等等,都对基层的平整度有着严格的要求。传统做法中都必须对原有的楼板进行二次找平之后才能满足要求。但二次找平的地面存在着多重缺点,后期容易空鼓、起壳、开裂,增加结构自重,使用层高减少等等,都是二次找平工艺不可避免的问题。另外在屋面结构找坡的过程中坡度、平整度控制也是一大难点,传统屋面层施工中往往因为坡度、平整度控制不到位,到处是坑洼,后期往往还需要进行建筑找坡,最终的防水效果依然不尽人意。

为了解决此类问题,经现场探索研究、多次实践试验,并不断改进和完善,发明了一种用于控制现浇楼板厚度及平整度的装置。该装置在楼板浇筑时就能够将平整度控制到不逊于二次找平的程度,省下二次找平、找坡的成本,同时降低结构自重,增加可用层高,二次找平地面后期的空鼓、起壳、开裂等质量通病也能有效避免,屋面找坡的防水效果也能得到保证。

1 工程概况

厦门厦晖橡胶金属工业有限公司增资扩产项目,位于厦门市集美区灌口南路与南塘路交叉口东南,项目总用地面积54 784.177 m2,总建筑面积90 240 m2(地上86 420 m2,地下3 820 m2)。建筑架构安全等级二级,抗震等级设防类别为乙~丙类,地基基础设计等级为乙~丙类。结构形式:框架结构及部分钢结构。基础形式:管桩及基础承台。本工程的3号资材仓库、6号精工部采用了一体成型的金刚砂楼地面。

2 施工准备

浇筑段的钢筋、模板、预埋件及管线等全部安装完毕,并已通过验收。同时要准备好塑料薄膜、土工布、废旧胶合板、找平刮尺、激光整平机、驾驶式汽油动力型抹平机、手扶式汽油动力型抹平机、振捣器、抹子等。楼面每隔6 m设置导轨,控制楼板厚度及平整度。

3 工艺流程

施工准备→基层清理→钢筋绑扎、支模检查→铺设导轨→混凝土浇筑整平→找平和提浆→第一次撒布金刚砂→找平、磨光→第二次撒布金刚砂→找平、磨光→薄膜、土工布养护→胶合板成品保护→拆除保护板及薄膜、土工布。

4 混凝土平整度控制方法

4.1 导轨的制作方法

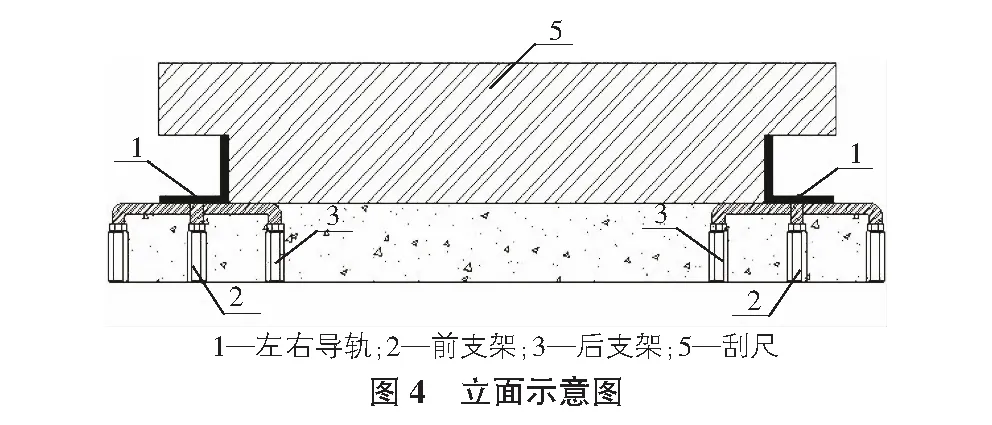

平整度控制为重中之重,因为是一次成型的地面,后期没有装饰面层,如果平整度控制不到位,会导致最终成品表面凹凸不平,观感极差。一体成型金刚砂楼面对平整度要求极高,表面平整度偏差需要控制在2 mm偏差不大于3 mm[1],传统的水准仪、插钎、拉线、激光水平仪等均已无法满足要求。参考国内外厂房及类似工程的施工方法,在钢筋导轨钢尺刮平法[2]的基础上做了一系列改进之后作为本工程的平整度控制方法,同时以此改进后的施工装置申请了专利,具体改进方法详见图1~图4。

左右导轨由3.6号5 mm厚的角钢制作而成,导轨长度最好控制在6 m~10 m,太长不好操控,太短使用不便。前支架由M16外六角螺杆制作而成,顶面焊接在左右导轨1底部1/3长度的位置,拧紧螺母,可调长螺母,依次拧进螺杆当中;后支架由M16双头牙螺杆弯折成U型,上部焊接在左右导轨1底部2/3长度的位置,与前支架对称,拧紧螺母,可调长螺母,依次拧进螺杆当中,前后支架全高为楼板厚度;挂绳采用尼龙绳,通过打孔系在左右导轨上,挂绳是为了方便在施工过程当中旋转移动钢筋导轨,这个设计可以让钢导轨在施工中进行多次重复利用,在前段混凝土刮平后,旋转钢导轨继续后续的混凝土刮平工作,同时减少施工过程中移动钢筋导轨时施工人员多次行走的脚印,对已经平整好的混凝土表面造成扰动。刮尺采用铝合金型材两端开槽架设在左右导轨上面对浇筑完成的混凝土进行刮平。导轨底部为混凝土浇筑面,施工人员在浇筑过程中能够直观的观测到混凝土的浇筑标高,达到板厚控制目的。最后再通过两侧开有缺口的铝合金刮尺架设在导轨上面进行刮平。

4.2 具体操作办法

浇筑前将平整度控制导轨垂直于楼板短边方向布设,即最先浇筑混凝土的楼板一边,每隔6 m一道平行布置,第一道与最后一道与楼板长边齐平,导轨整排过去覆盖整个楼板短边,形成第一个施工段,测量人员要用水准仪控制好所有导轨的顶部标高,顶部标高不足或者超高时,可以通过旋转导轨支架底部的螺母进行调节,要注意在标高调节到位后,可调长螺母上部的小螺母也要全部拧紧到位,防止支架标高因施工振动发生改变。混凝土浇筑按照顺序浇筑于两道导轨隔成的方格当中,浇筑时混凝土要略高于导轨,且要超出导轨方格0.5 m~1 m,当第一个方格混凝土打满后,泵车继续浇筑第二个方格,工人马上开始第一个方格的刮平工作,在最初设计时采用人工用铝合金刮尺从头部将混凝土一直推平至导轨尾部,但在现场实际施工时发现,人工推动刮尺刮平6 m长的混凝土十分困难,要想推动刮尺,两个导轨间距必须小于3 m才能勉强推动,这样施工的难度将大幅提升,工作量也远超预估。在经过考量后,将铝合金刮尺淘汰,换成了汽油混凝土整平尺,改良之后工作效率大幅度提升,导轨的布设也从3 m改至6 m,布设量少了一半,同时汽油混凝土整平尺在工作过程中能够加强混凝土的振捣,提高混凝土密实度,一举两得。

在第一个施工段的第一个方格整平完成之后,让工人通过导轨上的挂绳,将第一根导轨提起,以导轨尾部为基点旋转180°,将导轨移至第二个施工段,然后开始浇筑整平第一个施工段的第二个方格,在第二个方格浇筑整平完成后,将第二根导轨也旋转180°移至第二个施工段,与第一根导轨平行,接着继续浇筑整平第一个施工段的第三个方格,平移第三根导轨,直至楼板第一排导轨覆盖的施工段全部浇筑完成,所有导轨旋转平移到第二个施工段。然后继续第二个施工段的第一个方格的浇筑整平工作,旋转平移导轨至第三个施工段,直至楼板全部浇筑整平完成。在浇筑的过程中要时刻观察楼板表面平整度,要确保混凝土浇筑量充足,整平后发现混凝土存在凹陷的不得移动导轨,要马上补打一些混凝土,重新整平一次。在进行最后一个施工段浇筑整平时,如果导轨超长了,可将导轨与上一个施工段重叠一部分,当最后一个施工段完成之后将所有导轨提起取出。至此楼板的浇筑工作完成,厚度和平整度初步控制到位。

5 耐磨层施工

在混凝土浇筑整平完成之后即可进行耐磨层的施工,到了这一步基本与常规二次找平后的施工步骤相同。注意把控一下耐磨层的施工时间。通常脚踩在混凝土表面,下沉5 mm左右时的混凝土强度和黏结力能符合撒布条件[3]。要尽可能做到撒布均匀。随后依次进行摊铺、找平、提浆、抹光机研磨工序。

6 注意事项

为了保证楼面施工效果可以达到施工要求,要重视质量控制工作,结合地表材料的强度调整抹光机转速和角度,纵横交错3次以上。在找平、抹光的过程中,施工人员要穿平底软底鞋,预防留下脚印。抹光过程一气呵成,保证地面表面平整度。对抹纹凌乱的部位,需要采取人工处理,利用薄钢抹子向同一方向压光,提高施工效果。施工完成后要按要求及时覆盖薄膜及土工布养护并定期进行浇水保持湿润状态。

7 成品保护

成品保护是一体成型金刚砂地面和楼面施工的最大差异之处,由于现浇楼面与耐磨地面一次成型,在进行上部结构施工时,承重架、各种材料均座于耐磨地坪面上,承重架搭设、材料的堆放、拆模作业等,如保护不力,均会对耐磨地坪产生破坏,且破坏后难以修补,整体美观也将受到影响。所以在薄膜、土工布养护之后,要对已经施工完成的地面成品进行保护,防止后续施工对成品地面的破坏。本工程采用废旧模板进行全面覆盖的方案进行成品保护。从距离楼面板边缘20 cm(外墙厚度)处开始逐片铺设,不留空隙,但预留出框架柱、剪力墙以及内外墙砌体的位置,板与板之间的短向接缝还需要用木条钉起来,连成整体,防止翘曲及后续施工可能造成的错位。在室内装饰装修工程全部完成后再将保护板及薄膜、土工布拆除,打扫干净。

8 结语

一体成型金刚砂楼面施工技术在本工程的应用,取得了较大的效益,有效将基层和面层融合施工,避免了质量通病裂缝及空鼓、起壳现象的发生,提高了整体的施工质量并缩短了工期,同时降低了结构自重,提升实际使用层高,但该工艺施工要求严格,需要我们不断学习和掌握各项技术,控制好每一个施工环节的质量,同时希望改进后的钢筋导轨钢尺刮平法能够为更多需要后期找平的类似项目提供帮助。