激光原位辅助车削单晶锗的表面质量试验研究

李洪达,石广丰,张景然,李亮,孟巳崴,邹春阳

长春理工大学金刚石工具技术联合研究中心;长春理工大学重庆研究院

1 引言

单晶锗是一种重要的光学晶体材料,也是一种典型的硬脆材料,用单点金刚石车削后,材料表面会显示出类似花瓣的优劣交叉表面[1,2],这是因为单晶锗具有各向异性,因而不同晶面和晶向具有不同的临界切削深度,而采用相同的切削深度将导致脆性切削区域与韧性切削区域交替出现。在加工单晶锗过程中,其表面容易形成裂纹和凹坑,所以需选取较小的进给量,但会降低加工效率。因此在保证加工表面质量的前提下,高效加工单晶锗是值得研究的问题。

激光原位辅助加工技术的原理是使激光束通过高透光率的金刚石刀具直接辐照在被加工工件的加工区域,瞬时软化被加工材料,提高材料延性且降低材料脆性。相较于离位激光辅助加工,激光原位辅助加工技术具有以下优势[3]:激光束不会受到切屑流和冷却液流干涉影响;高效利用激光能量可集中对工件加工区域局部加热,使周围材料区域的热能输入减为最小,因此在达到加工所需温度时工件和刀具系统承受最小的热负荷;激光系统可以很好地与刀具、刀架和机床系统集成。You Kaiyuan等[4]提出采用激光原位辅助车削工艺加工碳化钨(WC)材料,研究表明,刀具前角和激光功率是影响表面粗糙度的主要因素。Chen Xiao等[5]通过超精密切削试验和分子动力学模拟,分析了硅高压的相变历程,得出了激光加热可以增强晶体材料位错活性的结论。激光辅助加工已经和切削[6]、铣削[7]、抛光[8]、钻削[9]及刻划[10]等多种传统加工形成复合工艺。Bi Jiaolong等[11]利用有限元分析方法对超精密车削单晶锗加工过程进行了建模与试验。Xiao Mingqiang等[12]自主创新设计了一种原位辅助激光入射面与金刚石刀具前刀面平行的刀具,并建立了原位辅助激光与金刚石传输的有限元模型进行热力耦合分析[13]。由此可见,激光辅助技术在超精密加工领域已成为新的研究热点。

基于上述研究,通过对单晶锗(111)晶面进行激光原位辅助单点金刚石车削试验和常规单点金刚石车削试验。在两种加工方式下,对工件的表面粗糙度、位错密度及残余应力进行检测和分析,验证了相较于常规单点金刚石车削加工,激光辅助单点金刚石车削工件的表面质量有了明显提升。

2 试验方法与材料设备

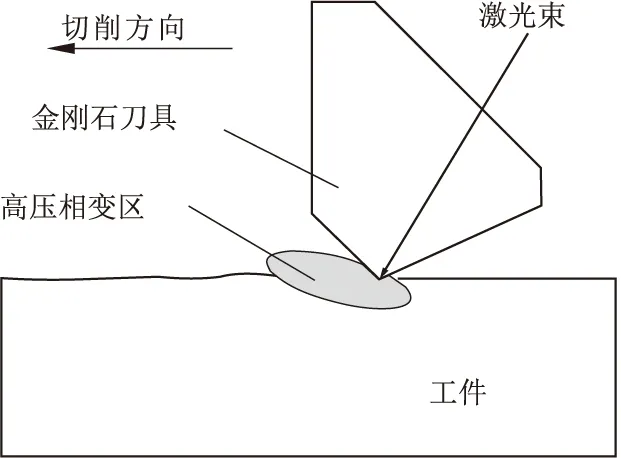

为了进一步提高脆性材料的韧性,将传统单点金刚石切削与激光辅助技术相结合,加工原理如图1所示,一束激光通过光学透明的金刚石刀具,精确聚焦在刀—工界面,被加工材料在金刚石刀具诱导的高压下更易吸收激光,光能转变成热能后达到材料的最佳软化温度。

图1 激光原位辅助切削原理

车削试验评估参数包括加工参数(主轴转速、进给量、切削深度及切削液)、光学参数(激光功率及激光光斑半径大小)和刀具类型(单晶、多晶)等。受试验条件限制,试验中使用的加工参数见表1。

表1 加工参数

单晶锗(111)晶面是重要的光学功能表面,也是解理面,在切削过程中容易发生解理破坏导致切削失败,试验选用直径为40mm的单晶锗(111)晶面进行车削加工,金刚石刀具参数如下:刀尖圆弧半径1.15mm,刀具前角-25°,刀具后角10°。采用高斯光束轮廓和最小直径约为10μm、波长λ为1064nm、最大功率Pmax为30W的红外脉冲激光器。

在CA6136数控车床上进行试验,数控车床安装有与光束传输单元兼容的刀架(见图2),通过红外数码微型显微镜实时观察加工过程(见图3)。

图3 激光原位辅助车削单晶锗加工过程

3 试验结果分析

激光加热降低了材料的脆性,避免了加工区域材料的脆性断裂。未加工锗表面的光学显微图像如图4a所示,图4b为常规车削加工的工件表面形貌。可知,尽管塑性切削的进给量较小,但在切削过程中仍然造成了许多缺陷;图4c为激光原位加热辅助切削下的工件表面形貌,可以明显看出工件具有良好的表面质量。

(a)未加工表面

3.1 激光功率对表面粗糙度的影响

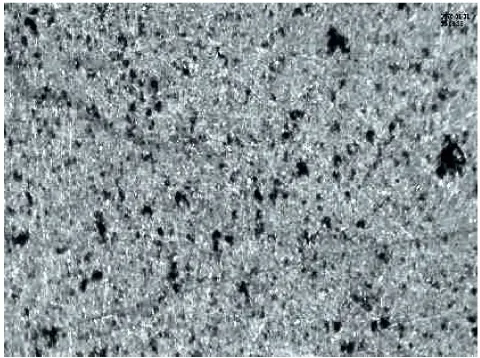

采用WYKO NT1100光栅粗糙度测量仪测量单晶锗工件的初始表面粗糙度为565nm。同时,利用光学显微镜对加工后的工件表面进行观察,检测是否发生脆性断裂或者微裂纹。

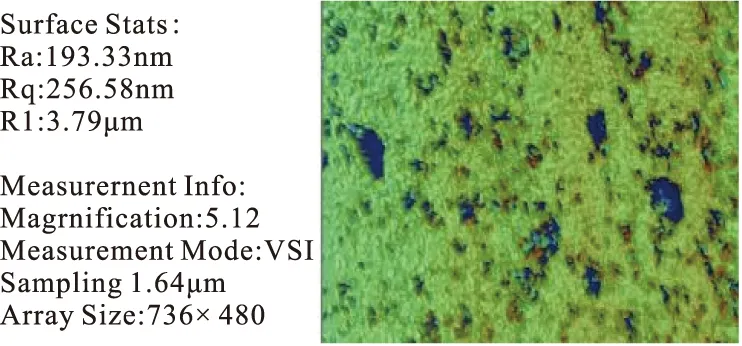

用WYKO NT1100光栅粗糙度测量仪对常规加工和激光加热辅助加工两种方式加工后的工件进行检测。经过反复试验,优选出两种加工方式的加工参数均为切削深度5μm,进给量5μm/r,激光光斑半径0.2mm。试验结果如图5和图6所示,单点金刚石常规车削加工后工件的表面粗糙度为193.3 nm,而在激光功率为20W时,其他参数不变的情况下,激光加热辅助单点金刚石车削后的工件表面粗糙度为36.1nm。可以看出,由于激光热效应的存在,激光辅助加工后的工件表面粗糙度已经显著降低,获得了更好的表面质量。

(a)室温车削晶体锗表面

(a)两种加工方式

激光辅助加工需严格选择激光功率,这是因为精密加工的进给量很低(1μm/r),若对激光功率选择不当,极有可能因为过热而对工件表面造成损伤。在这种情况下,由于连续切削且光束直径远大于进给量,因此累计的热量会导致工件局部温度过高并超过最佳热软化温度,从单晶锗的物理化学特征、再结晶角度以及其他因素综合考虑得出最佳热软化温度为350℃~450℃,较低范畴的过热会导致材料软化并流向刀口的一侧堆积起来,较高范畴的过热会引起材料表面烧蚀,甚至会引起其他的热效应(如热裂纹),这将导致工件表面粗糙度增大。通过分析后,选用进给量为1μm/r,切削深度为5μm,激光光斑半径为0.2mm,激光功率分别选取20W和30W进行激光原位辅助单点金刚石车削试验。如图6b所示,在激光功率为20W时,工件表面粗糙度为Ra17.5nm,而在激光功率为30W时,工件表面粗糙度增至Ra20.2nm,表面粗糙度数值上升,表明如果激光功率选择不当会导致加热辅助温度过高,进而降低表面质量。

3.2 刀具角度对表面粗糙度的影响

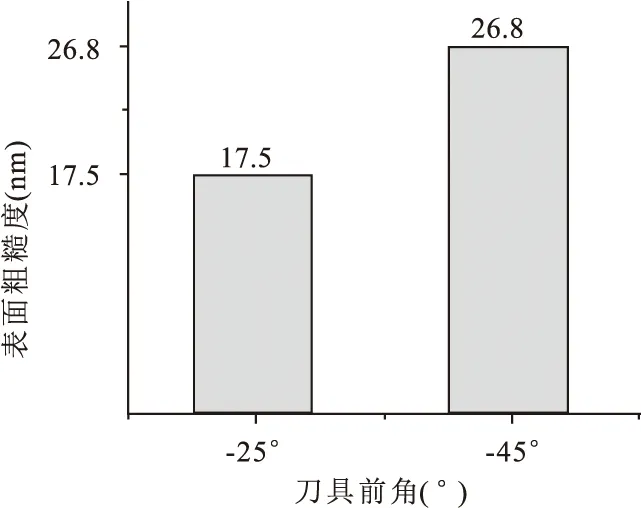

刀具前角的大小也对表面粗糙度起着至关重要的作用。较大刀具负前角会产生较大的压力,而加工陶瓷、半导体等硬脆材料实现高压相变需较大的压力,因此选择合适的刀具前角是获得最佳表面粗糙度的必要条件。单晶锗一般可承受高压力,但其断裂韧性较低,抗拉能力较小,并且过大的刀具负前角会导致刀—工表面摩擦增大,加剧刀具磨损,甚至导致更差的表面粗糙度。

如图7所示,在切削深度为5μm、进给量为1μm/r、刀具前角为-25°加工参数下,激光辅助单点金刚石车削后的工件表面粗糙度为Ra17.5nm。在其他加工参数不变的情况下,改变刀具前角为-45°,工件表面粗糙度达到了Ra26.8nm。导致该现象的原因是前角刀具为-25°时,可以更好地去除材料,相对较锋利。

图7 刀具前角对工件表面粗糙度的影响

3.3 位错密度

由于车削力的作用,加工面的表层会产生位错,而位错的存在同样影响单晶锗加工表面性能,因此也需要对加工后产生的位错程度进行检测。可通过X射线摇摆曲线检测工件表面,而摇摆曲线的半峰宽可用来表征位错密度[14]。

位错密度与摇摆曲线的半峰宽度的关系为

(1)

从上式可以看出,位错密度的大小与摇摆曲线半峰宽成正比,因此可以通过半峰宽间接反映位错密度。

通过帕纳科锐影X射线衍射仪分别对不同参数下加工工件表面进行检测,结果见图8所示,其右上角的数值自下而上分别为激光功率为0W,20W,30W所对应的摇摆曲线半峰宽数值。半峰宽数值由58.9043降至43.2567,降低了26.6%。由此可见,常温切削下,单晶锗表面位错密度较大,而采用激光原位辅助的加工方式可明显降低位错密度;激光功率越大,位错密度越小。这是因为激光对材料进行了热软化,降低了材料的脆性,使材料的切削过程由脆性断裂主导转变为塑性变形。

图8 摇摆曲线检测结果

3.4 残余应力

利用帕纳科锐影X射线衍射仪的应力分析模块对工件的残余应力进行分析,通过晶面间距的变化程度来反映残余应力的大小[1],当存在拉应力时,晶面的间距被拉大,导致衍射峰向低角度偏移。测量方法为在工件表面选取一点,以该点为中心,以水平方向为旋转轴将样品台旋转6次,分别对每次旋转后的点进行测量,结果如表2所示。

表2 晶面间距变化程度测量结果

由图6可知,采用激光原位辅助加工可以很大程度降低工件表面粗糙度和减小表面缺陷。但通过表2可得,常规加工的工件晶面变化百分比为4.213%,而激光辅助加工工件的晶面间距变化百分比为6.631%。可以看出,晶面间距变化百分比增大,进而反映出残余应力变大。导致该现象的原因是激光加热升温速率较高,但工件传热速率稍慢,因此造成热应力较大。由于残余应力增大幅度不大,对工件表面质量影响较小,属于可接受范围。

4 结语

采用激光加热技术和传统单点金刚石车削加工相结合的激光原位辅助车削方法加工了单晶锗(111)晶面,成功降低了工件表面粗糙度和位错密度。表面粗糙度Ra从193.3nm降至17.5nm;位错密度通过半峰宽数值表征,半峰宽数值由58.9043降至43.2567,降低了26.6%,可有效降低位错密度;由于激光热效应的存在,通过晶面间距变化的百分比上升间接反映出工件的残余应力上升;同时针对激光过热和刀具负前角的选择给出了建议,即不宜过热、负前角不宜过大,在激光辅助加工过程中二者对工件表面粗糙度均产生较大的影响;本工艺的优点还在于激光软化不受切削液和切屑影响,且不需要预热,可以更好、更高效地去除材料。