海上升压站桩靴式导管架基础设计与数值分析

郑灿,刘旭东,冯奕敏,庄杰敏

(中国能源建设集团广东省电力设计研究院有限公司,广州 510663)

0 引言

随着国内能源供给逐渐往新能源方向转变,海上风电在国家大力支持下逐步发展。作为海上风电的核心构筑物,海上升压站有着举足轻重的作用。由于导管架基础对水深的适应范围较广。目前国内外主流的海上升压站平台大部分采用导管架基础[1]。根据导管架与桩连接方式划分,导管架基础分为桩靴式基础和桩腿式基础[2-3]。

目前国内尚无研究桩靴式海上升压站导管架基础的设计案例,仅有海油项目中的石油平台采用了裙桩式导管架基础,但海油平台的受力机理和使用功能与海上升压站相比存在较大差异。针对上述问题,本文开展了桩靴式升压站基础研究,通过理论研究和计算分析,形成一套能够应用于实际工程的桩靴式升压站基础的设计方法。

1 海上升压站导管架基础

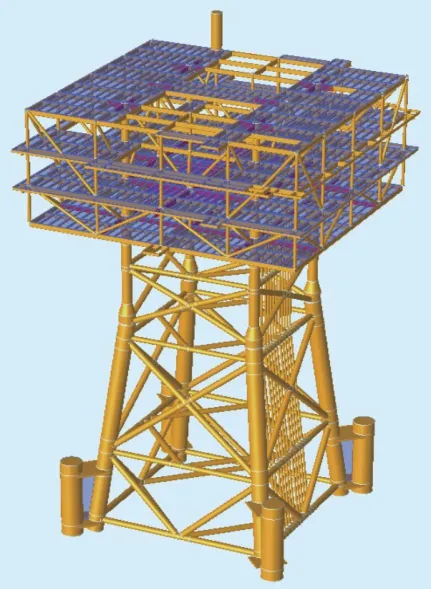

国内运行的海上升压站绝大部分采用桩腿式基础。桩腿式基础(见图1)适用于水深较浅、地质条件较好的海域。随着海上风电的发展,海上风电场所在海域水深越来越深,表层也往往存在深厚软土层。若采用传统的桩腿式基础,则所需导管架主腿截面较大(主腿直径达3 m以上),钢管桩桩长较长(110 m以上),海上升压站施工难度大幅增加。而桩靴式基础(见图2)由于桩径不受导管架主腿截面限制,可调空间较大,从而适用水深范围更广,对于软土地区也可通过增加桩长和增大桩径来满足设计要求。

图1 桩腿式海上升压站导管架基础Fig.1 Pile leg jacket foundation

图2 桩靴式海上升压站导管架基础Fig.2 Pile shoe jacket foundation

桩靴式海上升压站导管架基础主要通过桩靴和桩之间的高强灌浆料将导管架基础的力传递至钢管桩上,桩靴和灌浆料受力机理复杂,需要采用有限元软件对其在不同工况下进行详细分析和计算。

2 升压站设计标准

2.1 升压站构筑物级别和结构安全等级

海上升压站作为海上风力发电场的重要构筑物,其重要性等级高于一般风机基础结构。根据NB/T 31115—2017《风电场工程110 kV~220 kV海上升压变电站设计规范》第3.0.5条规定,海上升压变电站应按照“无人值守”方式设计[4]。

2.2 环境荷载设计标准

根据NB/T 31115—2017《风电场工程110 kV~220 kV海上升压变电站设计规范》第3.0.6条规定,海上升压变电站的潮位、波浪、海流、海冰和风速的设计重现期应为100年[4]。

2.3 抗震设防标准

根据NB/T 10101—2018《风电场工程等级划分及设计安全标准》,海上升压站的所有架构设备支架和其建(构)筑物为标准设防类(丙类),则升压站基础抗震设防类别为标准设防类(丙类)[5]。

3 静力及动力分析

本文结合广东省南海海域某海上升压站项目,采用目前海洋工程常用的海工专业计算软件SACS进行整体计算,针对不同工况开展桩基承载力、结构应力、结构疲劳等静力及动力计算[6]。

3.1 桩基承载力计算

桩基设计采用应力-应变曲线法,计算得到所需的桩长。

3.2 结构静力及动力计算

3.2.1 海上升压站的荷载

(1)恒载,包括导管架及上部结构的净恒载、浮力(分别考虑高低水位的情况)、海生物重量,静水压力等;

(2)活载,包括上部结构的活荷载以及操作工况下吊车起重量等;

(3)风荷载,包括操作工况下风荷载(考虑10年一遇)及极端工况下风浪流荷载(考虑100年一遇);

(4)偶然荷载,包括地震荷载及船舶事故撞击荷载[7-8];

(5)疲劳荷载,包括所在海域的波浪谱荷载。

3.2.2 海上升压站的工况

(1)承载能力极限状态(Ultimate Limit State,ULS),包含极端工况及操作工况;

(2)正常使用极限状态(Serviceability Limit State,SLS),主要用于计算结构变形;

(3)疲劳极限状态(Fatigue Limit State,FLS),考虑各种波高分组作用下产生循环荷载的波浪力的组合;

(4)偶然极限状态(Accidental Limit State,ALS),包括地震荷载及船舶事故撞击荷载;

(5)施工极限状态(Construction Limit State,CLS),考虑升压站吊装工况下的结构应力和变形计算。

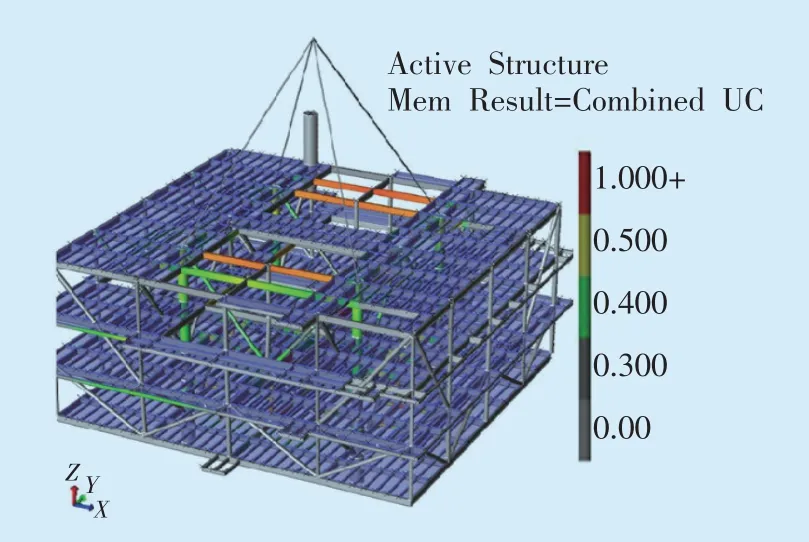

本文设计的某项目海上升压站ULS极端工况下构件应力单元校核(Unity Check,UC)值如图3和表1所示,ALS地震工况下构件应力UC值如图4和表2所示,上部组块CLS吊装工况下构件应力UC值如图5所示,下部导管架基础CLS吊装工况下构件应力UC值如图6所示。

图5 上部组块CLS吊装工况下构件应力UC图Fig.5 UC diagram of topside component stress under CLS working condition

图6 下部导管架基础CLS吊装工况下构件应力UC图Fig.6 UC diagram of jacket component stress under CLS working condition

表2 地震工况下构件应力UC值Tab.2 UC value of component stress under seismic working condition

图3 ULS极端工况下构件应力UC图Fig.3 UC diagram of component stress under ULS extreme working condition

图4 ALS地震工况下构件应力UC图Fig.4 UC diagram of component stress under ALS seismic working condition

表1 极端工况下构件应力UC值Tab.1 UC value of component stress under extreme working condition

海上升压站在整体吊装(安装)工况下,吊点设于4根主柱顶部,吊装上部平台时构件应力最大UC值为0.793,吊装导管架基础时构件应力最大UC值为0.783,均满足结构设计安全性能要求。

4 桩靴与导管架主腿连接段有限元分析

采用一块竖向抗剪板以及一对约克板分别布置在抗剪板的上下层,用于连接导管架主腿与钢管桩套筒[9]。由于该节点处杆件布置比较复杂,本文利用大型通用有限元软件ANSYS对局部构件进行受力分析,采用SHELL181以及SOLID185单元对模型中的杆件进行模拟,具体建模如图7所示。对桩靴与导管架主腿连接段分析,计算结果如图8和表3所示。

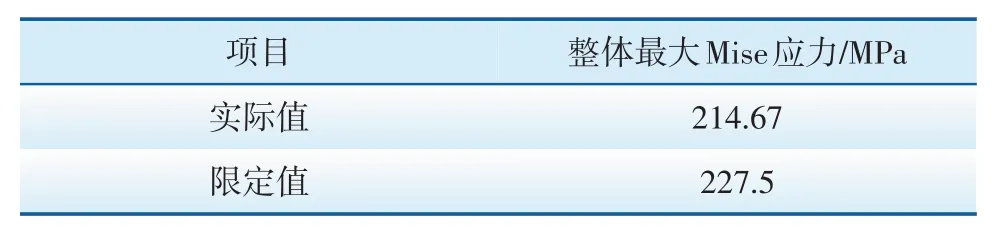

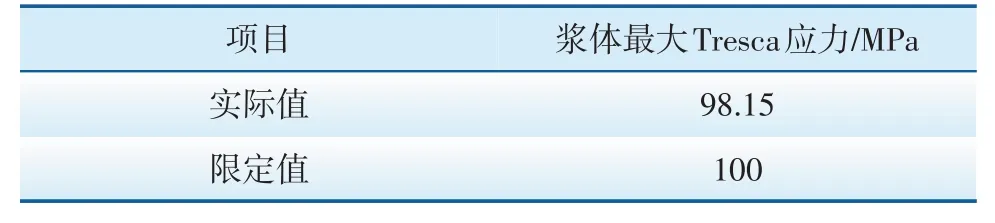

表3 导管架灌浆连接段有限元分析计算结果Tab.3 Finite element calculation results of jacket grouting connection section

图7 桩靴连接节点有限元模型Fig.7 Finite element model of skirt shoe connection joint

图8 局部应力云图Fig.8 Local stress cloud chart

5 灌浆连接段静力计算及有限元分析

根 据DNVGL-ST-0126—2018《Support structures for wind turbines》规范[10],钢管桩的灌浆连接段分为带剪切键圆柱灌浆连接段和不带剪切键圆锥灌浆连接段两类;导管架的灌浆连接段分为后桩法导管架灌浆连接段和先桩法导管架灌浆连接段两类。本文采用DNV GL-ST-0126—2018规范对带剪切键圆柱的后柱法灌浆连接段进行灌浆分析。

5.1 轴力作用

当不等式(1)满足时,灌浆连接段的轴力设计满足要求。

式中:FV—单位长度剪力键的设计荷载,N/mm;

FVcap,d—单位长度剪力键的承载力设计值,N/mm。

单个剪切键单位长度下设计荷载强度由式(2)求得:

式中:Rp—桩半径,mm;

n—剪力键数量,个;

V—灌浆段设计轴向荷载,N。

单个剪切键单位长度下承载力设计值由式(3)求得:

式中:s—剪力键间距,mm;

γm—材料系数,取2.0;

fbk—灌浆连接段界面抗剪强度,MPa。

灌浆连接段界面抗剪强度可根据式(4)求得:

其中:Dp—桩靴直径,mm;

h—剪力键高度,mm;

k—径向刚度系数;

fck—浆体圆柱体试块的特征抗压强度,MPa。

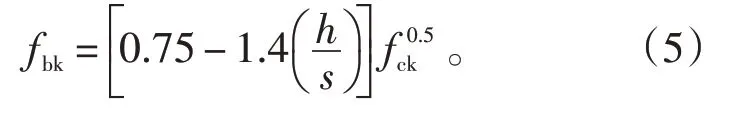

另外,式(4)计算得到的强度值不应超过式(5)计算的浆体破坏时的强度值。

5.2 水平力与弯矩作用

对于后桩法导管架桩靴与钢管桩灌浆连接段,从灌浆连接段顶部(桩靴顶)到一半弹性长度的范围内,受弯矩影响较大,其他部分受弯矩影响较小。钢管桩的弹性长度le由式(6)给出:

式中:E—钢材杨氏模量,MPa;

Ip—导管架桩的惯性矩,mm4;

krD—支撑弹簧刚度,MPa。

支撑弹簧刚度krD可由式(7)计算:

式中:Rp—桩直径,mm;

tp—桩壁厚,mm;

Rs—桩靴直径,mm;

ts—桩靴壁厚,mm;

tg—浆体厚度,mm;

m—钢材与高强灌浆料的弹模比。

对于由水平力与弯矩引起的最大名义径向接触压力pnom,可由式(8)计算:

式中:M0—设计水平弯矩,N·mm;

Q0—设计水平力,N。

由式(6)—式(8)可知,导管架基础灌浆连接段的抗弯性能与剪切键的高度、宽度、间距以及浆体的抗压强度等无关,与钢管桩与导管架腿柱的相关参数及浆体弹性模量等有关。

最大名义径向接触压力pnom应满足式(9):

如果接触压力pnom无法满足式(9)要求,则需开展有限元分析,进一步确认灌浆连接段是否满足设计要求。本文对升压站灌浆连接段开展静力分析,结果如表4所示。

表4 灌浆连接段静力分析结果Tab.4 Static analysis results of grouting connection section

5.3 有限元分析

通过桩靴与钢管桩之间的环形空间内灌浆,可以把过渡段荷载传递给钢管桩,此荷载传递是由上部结构经过水泥浆传至钢管桩[11]。试验表明,荷载传递机理是水泥浆与钢管桩表面之间的黏合和密闭摩擦的综合作用[12]。桩靴段腿柱内表面和钢管桩外表面设置剪切键,带有剪切键的灌浆连接段大样如图9所示。

图9 灌浆连接段大样Fig.9 Detail drawing of grouting connection section

本文采用ANSYS有限元软件对导管架灌浆连接段进行数值模拟,分析结构在设计荷载作用下的力学性能。数值分析模型主要由四部分组成,分别是导管架部分杆件(端部进行约束)、桩靴、钢管桩和灌浆部分,其荷载及约束情况见图10。

图10 灌浆连接段子模型Fig.10 Sub model of grouting connection section

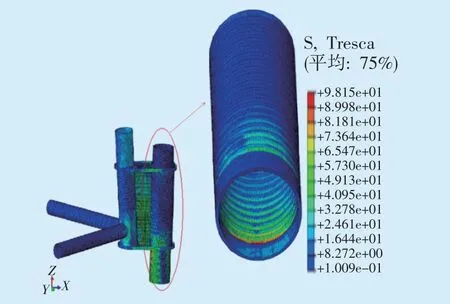

根据相关计算结果,可以通过调整灌浆段长度及选取高强度灌浆料来满足设计要求。有限元计算结果见图11和表5。

表5 导管架灌浆连接段有限元计算结果Tab.5 Finite element calculation results of jacket grouting connection

图11 灌浆连接段及浆体应力云图Fig.11 Stress cloud chart of grouting connection section and grout

6 结论

本文结合广东省南海海域某升压站项目开展了桩靴式海上升压站导管架基础的静力和动力计算,进行了桩靴和灌浆的有限元分析,形成了一套能够应用于实际工程的设计方法和理论,可为该型式升压站基础设计提供技术借鉴。相对于传统的桩腿式基础,桩靴式升压站基础由于桩径不受导管架主腿截面限制,桩径可调空间较大,适用水深范围更广,对于软土地区也可通过增加桩长和增大桩径来满足设计要求。目前本文主要的研究成果已在广东省南海海域近十个海上风电项目中得以应用,取得了显著的经济效益和社会效益,在同类工程中推广应用前景广阔。